一种端子线自动打端插壳机的制作方法

本技术涉及线材加工设备领域,尤其是涉及一种端子线自动打端插壳机。

背景技术:

1、端子线又称flexibleflatcable(ffc)可以任意选择导线数目及间距,使联线更方便,大大减少的体积,减少生产成本,提高生产效率,最适合于移动部件与主板之间、pcb板对pcb板之间、小型化电器设备中作数据传输线缆之用,端子线的结构通常包括线材和端子,线材的两端均固定有端子,多个线材的一端插入同端子,如此形成端子线。

2、由于端子线在加工过程中需要经过剥线、切线、打端、插端子等多个工序,为了减少人工的工作量,打端机、剥线机插端子机等针对性设备越来越多,以分别对端子线进行不同的加工,但这样的方式需多台设备分步进行加工,仍需较多人力,且端子线在生产过程中需辗转多台不同的设备,降低了端子线的加工效率。

技术实现思路

1、为了提升端子线的加工效率,本技术提供一种端子线自动打端插壳机。

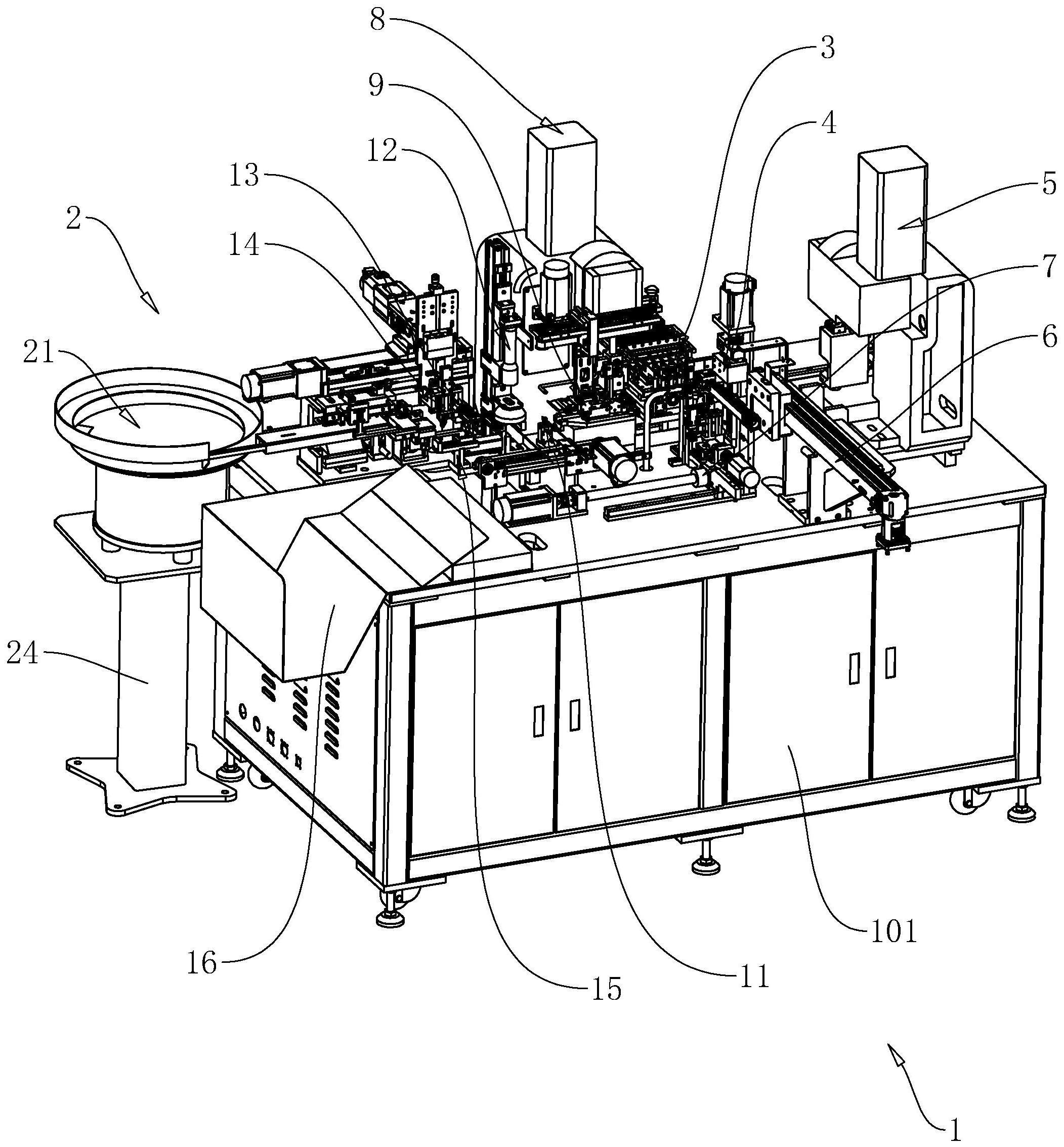

2、本技术提供的一种端子线自动打端插壳机采用如下的技术方案:

3、一种端子线自动打端插壳机,包括机架,所述机架上依次设置有:

4、端子送料装置,所述端子送料装置包括振动盘、送料机构和第一夹持机构;所述振动盘用于盛装多个端子并用于将端子传送至所述送料机构,所述送料机构位于所述振动盘与所述第一夹持机构之间,所述送料机构用于将端子传送至所述第一夹持机构,所述第一夹持机构用于夹持端子;

5、送线装置,所述送线装置包括第一滑移架、第一滑移驱动机构、第二滑移架、第二滑移驱动机构和牵引机构;所述第一滑移架与所述机架滑移配合,所述第一滑移驱动机构用于驱动所述第一滑移架滑动;所述第二滑移架与所述第一滑移架滑移配合,所述第二滑移驱动机构用于驱动所述第二滑移架滑动;所述牵引机构设置于所述第二滑移架上,卷绕在卷料架上的线材穿过所述牵引机构,所述牵引机构对线材有牵引作用,带动线材传送;

6、切线剥皮装置,所述切线剥皮装置包括第三滑移驱动机构和两个第三滑移架;两个所述第三滑移架均与所述机架滑移配合,所述第三滑移驱动机构用于驱动两个所述第三滑移架朝向相互靠近或相互远离的方向滑动,所述第三滑移架上均设置有用于切断线材的裁切刀和用于对线材的端部进行剥皮的剥皮刀;

7、第一打端子装置,所述第一打端子装置设置于所述机架上,所述第一打端子装置用于对线材的一端打端子;

8、拉线装置,所述拉线装置包括第一直线电机和第二夹持机构;所述第一直线电机设置于所述机架上,所述第一直线电机用于驱动所述第二夹持机构运动,所述第二夹持机构用于夹持线材的自由端;

9、第一夹持移线装置,所述第一夹持移线装置包括第四滑移架、第四滑移驱动机构、第五滑移架、第五滑移驱动机构和第三夹持机构;所述第四滑移架与所述机架滑移配合,所述第四滑移驱动机构用于驱动所述第四滑移架滑动;所述第五滑移架与所述第四滑移架滑移配合,所述第五滑移驱动机用于驱动所述第五滑移架滑动,所述所述第三夹持机构设置于所述第四滑移架上,所述第三夹持机构用于夹持切断后的线材;

10、第二打端子装置,所述第二打端子装置设置于所述机架上,所述第二打端子装置用于对切断后的线材的另一端打端子;

11、第二夹持移线装置,所述第二夹持移线装置包括第六滑移架、第六滑移驱动机构和第四夹持机构;所述第六滑移架与所述机架滑移配合,所述第六滑移驱动机构用于驱动所述第六滑移架滑动;所述第四夹持机构设置于第六滑移架上,所述第四夹持机构用于夹持切断后的线材;

12、第三夹持移线装置,所述第三夹持移线装置包括第七滑移架、第七滑移驱动机构和第五夹持机构;所述第七滑移架与所述机架滑移配合,所述第七滑移驱动机构用于驱动所述第七滑移架滑动;所述第五夹持机构设置于所述第七滑移架上,所述第五夹持机构用于夹持切断后的线材;

13、ccd检测装置,所述ccd检测装置包括ccd检测机构和第七夹持机构;所述第七夹持机构设置于所述机架上,所述第七夹持机构用于夹持线材;所述ccd检测机构设置于所述机架上,所述ccd检测机构用于检测线材的质量;

14、旋转夹持装置,所述旋转夹持装置包括旋转机构和第七夹持机构,所述旋转机构设置于所述机架上,所述旋转机构用于驱动所述第七夹持机构旋转,所述第七夹持机构用于夹持检测后的线材;

15、移线移线插端子装置,所述移线插端子装置包括第二直线电机、第三直线电机和第八夹持机构;所述第二直线电机设置于所述机架上,所述第二直线电机用于驱动所述第三直线电机运动,所述第三直线电机用于驱动所述第八夹持机构和运动,所述第八夹持机构用于夹持线材;

16、下料装置,所述下料装置包括推料机构和推料驱动机构;所述推料机构与所述机架滑移配合,所述推料驱动机构用于驱动所述推料机构朝向靠近或远离所述第一夹持机构的方向运动。

17、通过采用上述技术方案,送料机构将振动盘内的端子传送至第一夹持机构,第一夹持机构对端子进行夹持固定;卷绕在卷料架上的线材穿过牵引机构,第三滑移驱动机构驱动两个第三滑移架相互靠近,带动两个剥皮刀相互靠近,以使两个第二剥皮刀夹持线材端部,实现对线材的自由端进行剥皮,当线材的一端剥皮完毕后,第三滑移驱动机构驱动两个第三滑移架朝向相互远离的方向运动,解除两个剥皮刀对线材的夹持作用;第一滑移驱动机构驱动第一滑移架滑动,第一滑移架在滑动的过程中带动线材滑动至第一打端子装置;第一打端驱动机构驱动第一打端机构运行,实现对线材的一端进行打端子;第一滑移驱动机构驱动第一滑移架朝向靠近拉线装置的方向运动,第一滑移架带动线材朝向靠近拉线装置的方向运动;第一直线电机驱动第二夹持机构朝向靠近第一滑移架的方向运动,第二夹持机构夹持线材的端部,第一直线电机驱动第二夹持机构运动,第二夹持机构在运动的过程中对线材的端部有拉力作用,带动线材运动,当线材拉出一定的长度时,第二夹持机构停止运动;第一夹持移线装置夹持住线材靠近切削剥皮装置的一端,第三滑移驱动机构驱动两个第三滑移架相互靠近,带动两个裁切刀相互靠近,两个裁切刀将线材切断,同时第二夹持机构解除对线材的夹持作用;第一夹持移线装置带动线材运动至切线剥皮的另一端,切线剥皮对线材的另一端进行切线剥皮;第四滑移驱动机构驱动第四滑移架朝向靠近第二打端子装置的方向运动,第四滑移架带动第三夹持机构和线材朝向靠近第二打端子装置的方向运动;第二打端驱动机构驱动第二打端机构运行,实现对切断后的线材的另一端进行打端子;第四夹持机构夹持线材,第七滑移驱动机构驱动第七滑移架朝向靠近第三夹持移线装置的方向运动,第七滑移架带动线材朝向靠近第三夹持移线装置的方向运动;当线材移动至第三夹持移线装置的位置时,解除第四夹持机构对线材的夹持作用,第七滑移驱动机构驱动第七滑移架朝向靠近ccd检测装置的方向运动,第七滑移架带动线材朝向靠近ccd检测装置的方向运动;当线材运动至ccd检测装置的位置时,第七夹持机构夹持线材,解除第五夹持机构对线材的夹持作用,ccd检测机构检测线材的质量;当ccd检测机构检测完毕后,解除第七夹持机构对线材的夹持作用,旋转机构驱动第七夹持机构旋转90°或180°,第二直线电机驱动第三直线电机朝向靠近第七夹持机构的方向运动,第三直线电机驱动第八夹持机构朝向靠近第七夹持机构的方向运动,当第八夹持机构运动至第七夹持机构的位置时,第八夹持机构夹持线材,解除第七夹持机构对线材的夹持作用;第二直线电机驱动第三直线电机和第八夹持机构朝向靠近第一夹持机构的方向运动,当线材运动至第一夹持机构的位置且线材对准端子时,第三直线电机带动第八夹持机构带动线材朝向靠近端子的方向运动,实现自动化将线材插入端子内部;当所有的线材均插设至端子内部后,解除第一夹持机构对端子的夹持作用,推料驱动件驱动推料机构朝向靠近第一夹持机构的方向运动,推料机构将第一夹持机构内加工完毕后的端子推出来,实现自动化下料。

18、可选的,所述送料机构包括第一送料组件、第一推料组件和第二推料组件;所述第一送料组件的一端与所述振动盘相连通,所述第一送料组件的另一端与所述第一推料组件的一端相互连通,所述第一推料组件的另一端与所述第一夹持机构相连通,所述第二推料组件的另一端与所述第一夹持机构相连通;所述第一送料组件用于将所述振动盘内的端子传送至所述第一推料组件,所述第一推料组件用于将端子推送至所述第二推料组件,所述第二推料组件用于将端子推送至第一夹持机构。

19、通过采用上述技术方案,第一送料组件将振动盘内的端子传送至第一推料组件,第一推料组件将端子推送至第二推料组件,第二推料组件用于将端子推送至第一夹持机构,便于实现自动化传送端子。

20、可选的,所述第一送料组件包括第一承载座、第一调节座、第二调节座和送料轨道;所述第一承载座固定于所述机架上,第一调节座抵接于第一承载座上;所述第一调节座上开设有第一调节孔,;所述第一调节孔内穿设有螺栓,所述螺栓与第一承载座螺纹配合;所述第二调节座抵接于所述第一调节座上,所述第二调节座上开设有第二调节孔;所述第二调节孔内穿设有螺栓,所述螺栓与所述第一调节座螺纹配合。

21、通过采用上述技术方案,螺栓与第一承载座螺纹配合,将第一承载固定于第一承载座上,便于工作人员调节第一调节座的位置。

22、可选的,所述第一夹持机构包括第一支座、第一旋转件、第一电机、第一升降件、第一滑移件、第一滑移驱动件和第一夹持组件;所述第一支座固定于所述机架上,所述第一电机固定于所述第一支座上;所述第一旋转件包括旋转盘,所述旋转盘转动设置于所述第一支座上,所述第一电机的输出轴与所述旋转盘固定连接;所述旋转盘上固定有偏心杆,所述偏心杆位于所述偏心轮的偏心位置;所述第一升降件上开设有驱动槽;所述偏心杆的端部位于所述驱动槽内,所述偏心杆与所述驱动槽滑移配合;所述第一支座上开设有第一升降槽,所述第一升降件与所述第一升降槽滑移配合;所述第一滑移件与所述第一升降件滑移配合;所述第一滑移驱动件固定于所述第一支座上,所述第一滑移驱动件用于驱动所述第一滑移件滑动;所述第一夹持组件设置于所述第一滑移件上,所述第一夹持组件用于夹持端子。

23、通过采用上述技术方案,移线插端子装置将线材插入端子的过程中,当第三直线电机驱动第八夹持机构朝向靠近第一夹持机构的方向运动的过程中,同时第一滑移驱动件驱动第一滑移件朝向靠近第八夹持机构的方向运动,第一滑移件带动第一夹持组件和端子朝向靠近第八夹持机构的方向运动,使线材和端子相互靠近,增加了线材插入端子内的牢固性;当所有的线材均插设至端子内部后,第一电机驱动旋转盘旋转,旋转盘带动偏心杆旋转,偏心杆在旋转的过程中带动第一升降件升降,第一升降件同时带动第一滑移件、第一滑移驱动件和第一夹持组件升降,便于调节第一夹持组件的高度。

24、可选的,所述第一滑移驱动机构包括第一丝杆、第一旋转杆、第一驱动组件和两个第一支撑座;两个所述第一支撑座均固定于所述机架上,所述第一丝杆的两端分别与两个所述第一支撑座转动连接,所述第一丝杆穿过所述第一滑移架,所述第一丝杆与所述第一滑移架螺纹配合,所述第一旋转杆固定于所述第一丝杆的端部;所述第一驱动组件设置于所述机架上,所述第一驱动组件用于驱动所述第一旋转杆旋转。

25、通过采用上述技术方案,第一驱动组件驱动第一旋转杆旋转,第一旋转杆带动第一丝杆旋转,第一丝杆在旋转的过程中带动第一滑移架运动,第一滑移架带动牵引机构运动,便于将线材从切线剥皮装置传送至第一打端子装置进行打端子。

26、可选的,所述第一驱动组件包括第一安装块、第一主动轮、第一从动轮、第一皮带和第二电机;所述第一安装块固定于所述机架上,所述第一安装块位于机架内部;所述第二电机固定于所述第一安装块上,所述第一主动轮套设于所述第二电机的输出轴上并与所述第二电机的输出轴固定连接,所述第一从动轮套设于所述第一旋转杆上并与所述第一旋转杆固定连接,所述第一皮带环绕设置于所述第一主动轮与所述第一从动轮之间。

27、通过采用上述技术方案,由于第一安装块位于机架内部,第二电机固定于第一安装块上,因此第二电机也位于机架内部,不仅减小了机架表面的零件数量,同时由于第二电机位于机架内部,因此机架也对第二电机有防护作用,以使工作人员不易接触到第二电机,增加了整体的安全性。

28、可选的,所述第三滑移驱动机构包括双向丝杆和第三电机,所述双向丝杆的两端均与所述机架转动连接,所述第三电机固定于所述机架上,所述第三电机的输出轴于所述双向丝杆的端部固定连接;所述双向丝杆穿过两个所述第三滑移架,所述双向丝杆与两个所述第三滑移架螺纹配合。

29、通过采用上述技术方案,第三电机驱动双向丝杆旋转,双向丝杆在旋转的过程中带动两个第三滑移架朝向相互靠近或相互远离的方向运动,带动两个剥皮刀朝向相互靠近或相互远离的方向运动,便于实现对线材的端部进行剥皮。

30、可选的,所述第二夹持机构包括第一导向杆,所述第一直线电机用于驱动所述第一导向杆滑动,所述第一导向杆上开设有第一滑移槽,所述第一滑移槽内滑移设置有第一滑移杆,第一导向杆上设置有第一驱动件,所述第一驱动件用于驱动所述第一滑移杆滑动;所述第一滑移杆的端部铰接有两个第一连杆,两个第一连杆的端部均铰接有第一摆动杆;第一导向杆的端部固定有第二安装块,所述第二安装块上固定有两个第一旋转轴,两个第一旋转轴分别穿过两个第一摆动杆,两个所述第一摆动杆分别与两个第一旋转轴转动连接;所述第二安装块上开设有第二滑移槽,所述第二滑移槽内滑移设置有两个第一夹持件,两个所述第一夹持件上均开设有第一腰型孔;两个所述第一摆动杆上均固定有第一驱动杆,两个第一驱动杆分别与两个所述第一腰型孔滑移配合。

31、通过采用上述技术方案,在工作过程中,第一直线电机驱动第一导向杆朝向靠近切线剥皮装置的位置运动,当两个第一夹持组件运动至切线剥皮装置的位置时,第一驱动件驱动第一滑移杆滑动,第一滑移杆在滑动的过程中带动两个第一连杆运动,两个第一连杆分别带动两个第一摆动杆旋转,两个第一摆动杆在旋转的过程中分别带动两个第一夹持组件在第二滑移槽内朝向相互靠近或相互远离的方向运动,便于使两个第一夹持组件夹持线材。

32、可选的,所述第三夹持机构包括第一承载块、第二夹持组件和第二驱动组件;所述第一承载块固定于所述第五滑移架上,所述第二夹持组件包括第一升降杆,所述第一承载块上开设有第二升降槽,所述第一升降杆与所述第二升降槽滑移配合,所述第二驱动组件用于驱动所述第一升降杆升降;所述第一升降杆上固定有第二旋转轴,所述第二旋转轴上转动设置有两个第三夹持件,两个所述第三夹持件相互交叉;所述第一承载块上固定有两个第三旋转轴,两个所述第三夹持件上均开设有第二腰型孔,两个所述第三旋转轴分别与两个所述第二腰型孔滑移配合。

33、通过采用上述技术方案,第二驱动组件驱动第一升降杆升降,第一升降杆在升降的过程中带动两个第三旋转轴升降,以使两个第三旋转轴分别沿两个第二腰型孔的长度方向滑动,带动两个第一夹持组件绕第一旋转轴旋转,便于实现两个第一夹持组件对线材的夹持作用。

34、可选的,所述第六滑移驱动机构包括第一承载架、第二主动轮、第二从动轮、第二皮带和第四电机;所述第一承载架固定于所述机架上,所述第四电机固定于所述第一承载架上,所述第二主动轮套设于所述第四电机的输出轴上并与所述第四电机的输出轴固定连接;所述第二从动轮的数量为两个,两个所述第二从动轮均转动设置于所述第一承载架上,所述第二皮带环绕设置于所述第二主动轮与两个所述第二从动轮上;所述第六滑移架与所述第一承载架滑移配合,所述第六滑移架与所述第二皮带固定连接。

35、通过采用上述技术方案,第一承载架对第四电机有向上的支撑作用,第四电机驱动第二主动轮旋转,第二主动轮带动第二皮带运动,第二皮带同时带动两个第二从动轮旋转;第二皮带在运动的过程中带动第六滑移架和第四夹持机构运动,实现传送线材。

- 还没有人留言评论。精彩留言会获得点赞!