一种芯片贴装设备的制作方法

本技术涉及rfid标签生产设备的,尤其是涉及一种芯片贴装设备。

背景技术:

1、rfid,即射频识别技术,俗称电子标签。rfid射频识别是一种非接触式的自动识别技术,它通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预,可工作于各种恶劣环境。

2、rfid系统由三部分组成:标签、阅读器以及天线,一套完整的系统还需具备数据传输和处理系统。

3、随着新封装技术的发展,在标签封装技术上相继出现了新的加工工艺,如倒装芯片、凸点生成、天线印刷等。与常见的线连接或载带连接相比,倒装芯片技术的优点是封装密度较高、具有良好的电和热性能、可靠性好、成本低。采用倒封装工艺使用的基板(天线)幅宽位标准的320mm。在rfid天线基板的封装过程之中,一般包括以下步骤:上料、点胶、贴装、热压、检测和下料。

4、目前,320mm的宽幅rfid天线基板的芯片贴装工艺之中,一般采用双翻转芯片摘取装置以及双运动贴装头取片贴装;在点胶工艺之中,一般采用双点胶器运动交替点胶。

5、针对上述中的相关技术,在点胶工艺之中,通过点胶头的移动实现点胶头与对应的天线基板的对齐以及点胶工作;而在贴装工艺之中,通过贴装头抓取芯片之后,贴装头移动定位天线基板的位置。通过点胶头与贴装头的移动实现与对应的天线基板的重复定位,导致在天线基本输送完成之后,还需要等待对应的点胶头或贴装头就位,所需要的时间较长的,从而导致生产效率较低。采用上述设备对单排窄幅rfid天线基板的芯片贴装,则加工难度会更高,贴装的效率则会更低。

技术实现思路

1、本技术提供一种芯片贴装设备,其目的是提高单排窄幅rfid天线基板的芯片贴装效率。

2、本技术提供的一种芯片贴装设备采用如下的技术方案:

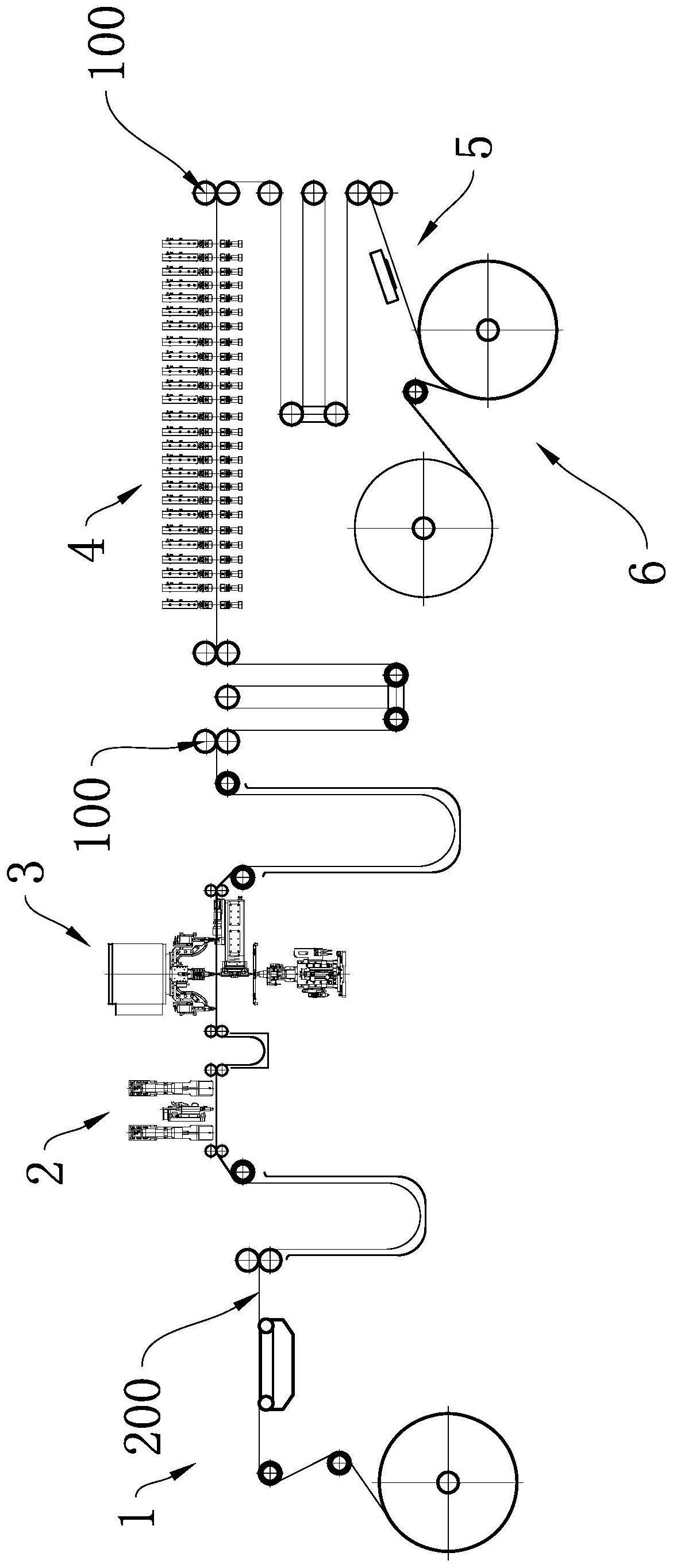

3、一种芯片贴装设备,包括上料装置、点胶装置、贴装装置、热压装置、检测装置和收料装置;所述点胶装置包括点胶机,所述贴装装置包括贴装机,所述点胶机与所述贴装机沿竖直方向下侧均间隔设置有主动定位平台;所述主动定位平台包括主动定位板,所述主动定位板沿自身长度方向两侧均设置有用于输送料带的传输辊组,所述主动定位板上设置有能够驱动所述主动定位板在水平面内移动的定位驱动组件。

4、通过采用上述技术方案,通过上料装置、点胶装置、贴装装置、热压装置、检测装置和收料装置的设置,使得料带能够依次经过上料、点胶、贴装、热压、检测以及收料,从而实现芯片贴装至对应的rfid天线基板所需要的全部加工过程。

5、在点胶机与贴装机下侧均设置一个主动定位平台,其中主动定位板长度方向的两侧设置有两个传输辊组,通过两个传输辊组的设置,能够将料带输送至对应的点胶机和贴装机的下侧,同时能够沿料带的输送方向向前或向后进行大距离但是低精度的快速输送。而在主动定位板下侧设置定位驱动组件,通过定位驱动组件驱动主动定位板在水平面内移动,从而能够对主动定位板上的料带进行小距离但是高精度的定位微调。因此,通过主动定位平台的设置,能够实现料带的自动定位,并且点胶机与贴装机均能够固定不动,因此能够提高加工的精度,同时由于大距离的快速输送和小距离的微调相互结合,能够实现料带的快速定位,从而通过刷上述配合能够提高单排窄幅rfid天线基板的芯片贴装效率。

6、可选的,所述传输辊组包括胶压辊和输送辊,所述胶压辊与所述输送辊相互平行设置且沿竖直方向相互间隔设置,所述胶压辊与所述输送辊轴向沿所述主动定位板宽度方向设置,所述输送辊同轴连接有用于驱动输送辊转动的驱动电机。

7、通过采用上述技术方案,传输辊组中驱动电机驱动主动辊转动,能够为料带的输送提供动力,而胶压辊能够将料带与输送辊相互压紧,通过胶压辊与所述输送辊能够实现料带的大距离输送。

8、可选的,所述定位驱动组件包括第一驱动件和第二驱动件,所述第一驱动件和第二驱动件均与所述主动定位板相互连接,且所述第一驱动件的驱动方向与所述第二驱动件的驱动方向相互垂直设置。

9、通过采用上述技术方案,定位驱动组件中,通过第一驱动件与第二驱动件的驱动方向相互垂直的设置,使得在能够实现主动定位板在水平面内任意方向进行位置调节,便于主动定位板上的料带在水平方向的定位。

10、可选的,所述点胶机沿所述主动定位板长度方向的两侧均设置有ccd视觉检测系统,所述ccd视觉检测系统的检测部沿竖直方向朝向对应的所述主动定位板设置。

11、通过采用上述技术方案,ccd视觉检测系统的设置,在主动定位板上的料带经过时,通过ccd视觉检测系统能够对料带进行拍照分析,并根据分析结果反馈给定位驱动组件对料带进行定位。

12、可选的,所述贴装装置还包括芯片上料组件,所述芯片上料组件包括顶针系统、晶圆运动模块以及用于给所述贴装机运送芯片的转运组件,所述顶针系统与所述转运组件沿竖直方向分别设置在所述晶圆运动模块两侧,所述顶针系统与所述转运组件沿竖直方向正对设置。

13、通过采用上述技术方案,芯片上料组件中晶圆运动模块的设置用于安装晶圆同时实现晶圆的定位,顶针系统沿竖直方向设置在晶圆运动模块下侧,因此通过顶针系统内的顶针能够将晶圆上的芯片顶出,而转运组件沿竖直方向设置在晶圆运动模块上方并与顶针系统正对设置,因此在顶针系统将芯片顶出,转运系统能够抓取芯片,实现芯片的抓取并输送给贴装机内。因此,通过顶针系统、晶圆运动模块以及转运组件的设置,能够将芯片从晶圆上取出,实现贴装机的芯片上料功能。

14、可选的,所述转运组件包括吸取头,所述吸取头沿竖直方向设置,所述吸取头沿竖直方向一端开设有用于吸取芯片的吸取口,所述吸取头上连接有用于驱动所述吸取头在竖直方向翻转的翻转驱动件。

15、通过采用上述技术方案,转运组件中,吸取头竖直设置,且吸取头下端开设有吸取口,并且吸取头连接翻转驱动件,从而吸取口的设置能够在顶针系统将芯片从晶圆上顶出时,对芯片进行负压吸取,从而抓取芯片;翻转驱动件的设置,在吸取头下端的吸取口抓取芯片之后能够翻转吸取头,将吸取口翻转至竖直朝上,此时芯片竖直朝向设置并与贴装机的获取。

16、可选的,所述吸取头沿竖直方向两端均开设有所述吸取口,所述翻转驱动件与所述吸取头沿竖直方向的中部相互连接。

17、通过采用上述技术方案,吸取头的两端均开设吸取口,因此吸取头下端的吸取口吸取芯片以及吸取头上端的吸取口为贴装机输送芯片能够同步进行,从而能够加快为贴装机进行芯片上料的速度。

18、可选的,所述贴装机包括若干贴装头和工位切换驱动件,若干所述贴装头沿所述工位切换驱动件周向均匀围绕所述工位切换驱动件设置,所述工位切换驱动件用于驱动所述贴装头以所述工位切换驱动件的中轴线进行转动;当所述工位切换驱动件转动时,存在一个所述贴装头与对应的所述主动定位平台沿竖直方向相对设置,存在另一个所述贴装头与所述转运组件沿竖直方向相对设置。

19、通过采用上述技术方案,贴装机中贴装头的设置用于吸取芯片以及将芯片贴装至料带上;若干个贴装头沿工位切换驱动件周向均匀围绕工位切换驱动件设置,从而工位切换驱动件旋转时,贴装头以工位切换驱动件的中轴线进行转动。

20、因此,通过工位切换驱动件的设置能够实现贴装头位置的切换。在工位切换驱动件转动时,存在一个所述贴装头与对应的主动定位平台沿竖直方向相对设置,此时该贴装头能够实现芯片的贴装;同时,存在另一个贴装头与转运组件沿竖直方向相对设置,此时该贴装头能够实现芯片的抓取。从而通过工位切换驱动件能够实现每个贴装头在芯片抓取和芯片贴装之间切换,从而多个贴装头的配合能够加快在料带上贴装芯片的速度了,进而增加加工效率。

21、可选的,所述贴装机还包括视觉纠姿器,所述视觉纠姿器沿水平方向正对所述贴装头设置。

22、通过采用上述技术方案,视觉纠姿器的设置能够对贴装头上抓取的芯片进行拍照,实现芯片此时的姿态的分析和定位。

23、可选的,所述视觉纠姿器设置有若干个,若干所述视觉纠姿器分别沿所述工位切换驱动件的顺时针周向设置在所述转运组件和对应的所述主动定位平台之间以及沿所述工位切换驱动件的逆时针周向设置在所述转运组件和对应的所述主动定位平台之间。

24、通过采用上述技术方案,设置若干个视觉纠姿器,存在两部分的视觉纠姿器,一部分视觉纠姿器沿工位切换驱动件的顺时针轴向设置在转运组件和对应的定位平台之间,另一部分视觉纠姿器沿工位切换驱动件的逆时针轴向设置在转运组件和对应的定位平台之间。从而在工位切换驱动件进行顺时针和逆时针旋转时,每个贴装头会在芯片抓取工位和芯片贴装工位之间切换,并且每个贴装头在芯片抓取工位和芯片贴装工位切换的过程之中均会经过对应的视觉纠姿器,从而均能够对贴装头上抓取的芯片进行姿态定位。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.本技术中,点胶机与贴装机的位置固定,通过主动定位平台实现料带的输送,降低了点胶机与贴装机找准料带的时间,提高料带上芯片的贴装效率。

27、2.主动定位平台采用传输辊组实现料带沿自身输送方向向前或向后的大距离输送,实现料带的快速就位;配合定位驱动组件实现料带的小距离高精度的微调纠准。实现料带的快速高精度的定位。

28、3.贴装机采用旋转多贴装头的设置,在固定位置实现芯片抓取、芯片姿态定位以及芯片贴装,因此多个贴装头能够并行工作,能够减少贴装头在运动过程中的耗时,提高料带上芯片的贴装速度。

29、4.芯片的取料通过运料组件实现,运料组件采用双吸取口的翻转吸取头的设置,在固定位置进行芯片取料和芯片送料,使得两个吸取口能够并行运动,使得芯片取料和芯片送料同步进行,减少芯片的取料时间,能够提高料带上芯片的贴装速度。

- 还没有人留言评论。精彩留言会获得点赞!