基于超临界二氧化碳发泡法制备的硅碳复合负极材料及其制备方法与流程

本发明涉及发泡材料制备和锂、钠电池,尤其涉及一种基于超临界二氧化碳发泡法制备的硅碳复合负极材料及其制备方法。

背景技术:

1、硅(si)因其极高的理论比容量(约4200ma h g-1)和极低的电势(约0.5v vs li/li+)而受到广泛关注。然而,在放电-充电循环过程中,硅巨大的体积变化(~300%)会导致电池容量快速衰减和循环寿命锐减。而硅碳复合负极材料已被广泛验证了其表现出的循环稳定性、高比容量和长循环寿命,可以作为现有石墨负极的上位替代。

2、目前存在的问题是,1,电池负极材料现有容量上的不足;2,巨大的嵌锂容量和lixsi合金复杂的相转变,以及首次嵌锂后由晶态向非晶态转变过程中的相变焓损失,将使硅负极材料在嵌锂过程中出现严重的体积膨胀(将近300%)和结构变化,导致硅在循环过程中体积膨胀碎裂的问题。

3、超临界二氧化碳发泡技术在微孔塑料制品加工领域已经非常成熟,该技术工艺简单,成本低廉,绿色环保。cn 107983089 a提到发泡材料中熔入的二氧化碳数量与超临界二氧化碳的压力大小正相关,目前亟需要得到更加微小的孔体,需要更大压力的超临界二氧化碳来造孔,以发泡材料作为前驱体,可以碳化后获得具有核壳结构的硅碳复合材料。

技术实现思路

1、为克服现有技术的缺点,本发明的目的在于提供一种提高电池负极材容量、在放电-充电循环过程中不易于膨胀碎裂的基于超临界二氧化碳发泡法制备的硅碳复合负极材料及其制备方法。

2、为了达到以上目的,本发明采用的技术方案是:一种基于超临界二氧化碳发泡法制备的硅碳复合负极材料,原料包括质量份数为60-100份的高分子材料、1-20份的高熔体强度高分子材料、1-15份二氧化碳、0.1-4份扩链剂、0.1-30份硅材料成核剂和0.5-3份润滑剂。

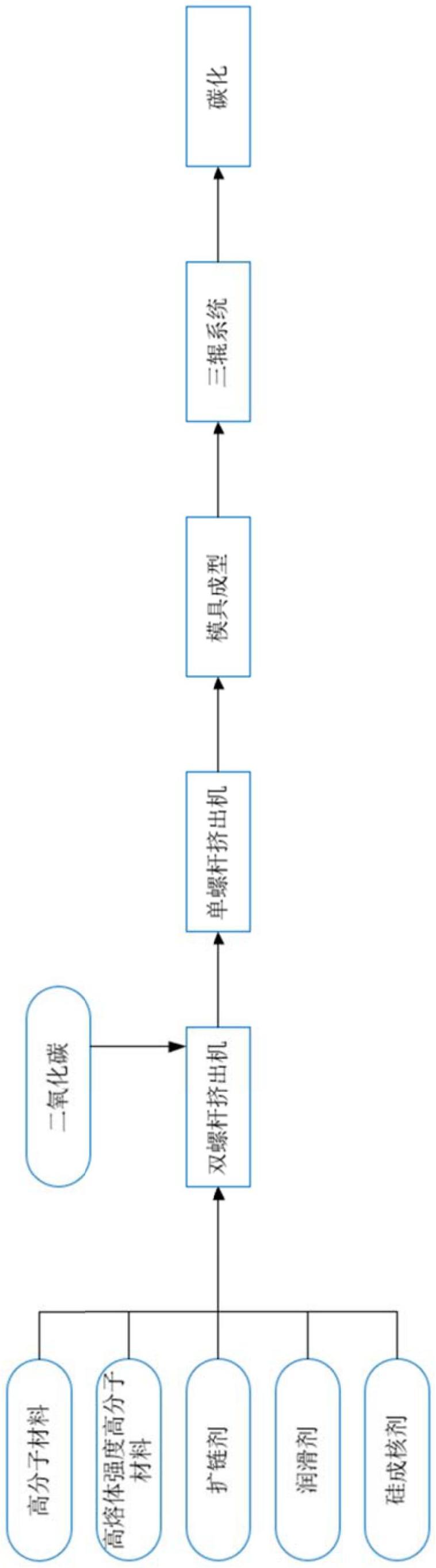

3、一种基于超临界二氧化碳发泡法制备的硅碳复合负极材料的制备方法,包含以下步骤:

4、1)将质量份数为60-100份的高分子材料、1-20份的高熔体强度高分子材料、0.1-4份扩链剂、0.5-3份润滑剂、0.1-30份硅材料成核剂,干燥后在失重式混合称重系统里混合均匀,投入双螺杆挤出机挤出,所述双螺杆挤出机的温度设置在200-400℃;

5、2)塑化后,在所述双螺杆挤出机的套筒上,将二氧化碳从二氧化碳加压系统注入其中,形成超临界二氧化碳液体,然后用熔体泵将上述材料的混合熔体泵入单螺杆挤出机,所述单螺杆挤出机的温度低于双螺杆挤出机的温度30-100℃,再用第二个熔体泵将上述材料的混合熔体泵入一个窄缝式片材模具成型,挤出片材出模具后,突然降压,片材发泡,进入三辊系统,牵引、压平、冷却制得超临界二氧化碳发泡片材或膜产品;

6、3)得到的超临界二氧化碳发泡片材或膜产品在高温无氧气体氛围中碳化,得到硅碳复合薄膜/片,或粉碎后得到硅碳复合材料粉末,得到的硅碳复合材料具有碳壳、硅核的结构。

7、优选地,所述高分子材料包括聚丙烯pp、聚乙烯pe、聚苯乙烯ps、聚对苯二甲酸乙二醇酯pet、聚碳酸酯pc、聚甲基丙烯酸甲酯pmma、聚酰胺pa、聚氨酯pu、聚丙烯腈pan、聚酰亚胺pi、聚甲醛pom、聚醚酮peek、聚醚砜pes等所有能够制备片材或膜的高分子材料。其中,聚酰亚胺熔点在300至400度之间,聚醚酮熔点在330至335度之间。

8、优选地,所述高熔体强度高分子材料包括高熔体强度聚丙烯pp、超高分子量聚乙烯uhmwpe、聚酰胺pa、聚丙烯腈pan、聚酰亚胺pi、聚醚酮peek等。高熔体强度高分子材料塑化后具有极强的韧性,可以使其在发泡过程中形成更微小的孔洞,且不易破裂。

9、优选地,所述扩链剂包括双酰亚胺酯、1,4-丁二醇、1,6-己二醇、甘油、三羟甲基丙烷、二甘醇(deg)、三甘醇、新戊二醇、山梨醇、二乙氨基乙醇、乙二胺、n,n-二羟基(二异丙基)苯胺中的一种或几种的组合。

10、优选地,所述的润滑剂包括液体石蜡、硬脂酸、聚乙烯醇、单双甘油脂肪酸。

11、优选地,所述硅材料成核剂包括纳米硅、纳米氧化亚硅,所述硅材料成核剂的尺寸范围为5-50nm。纳米硅和纳米氧化亚硅尺寸越小,其受到膨胀的影响越小,更不容易碎裂,且更有利于其嵌锂容量的发挥。

12、优选地,所述失重式混合称重系统的混合转速为10-100rpm,时间为30-300秒,称重精度为克级。可以严格控制物料比例,且保证其混合均匀。

13、优选地,所述双螺杆挤出机的长径比为(25-50):1,送料流量为50-400kg/h,螺杆的转速为50-100rpm;采取多段控温,各区间温度范围为200-400℃;所述单螺杆挤出机的温度范围为100-340℃。

14、优选地,所述二氧化碳气体在进入挤出机前,经二氧化碳加压系统转换为超临界二氧化碳液体,所述二氧化碳加压系统的压力为7.4-30mpa,再通过熔体泵泵入挤出机,与其他混合物熔体进行充分混合。更高压的超临界二氧化碳可以造出更小的孔洞,提升复合材料的能量密度。

15、优选地,注入所述二氧化碳的重量为塑化料重量的1-15%,注入二氧化碳的速度为0.2-3.5kg/h,压力为7.4-60mpa。更高压的超临界二氧化碳可以造出更小的孔洞,提升复合材料的能量密度。

16、优选地,碳化时无氧气体为氮气或氩气等惰性气体;碳化时的温度为300-1800℃。保持核-壳结构的完整。

17、本发明基于超临界二氧化碳发泡法制备的硅碳复合负极材料及其制备方法的有益效果是:

18、其一,利用超临界二氧化碳发泡技术制备了发泡材料,过程可控,工艺简单,成本低廉,绿色环保;

19、压力影响气体的溶解度:根据亨利定律,气体在液体中的溶解度与气体的分压成正比。因此,当发泡剂的压力增加时,气体在液体中的溶解度也会增加。在发泡过程中,发泡剂中溶解的气体在释放时形成气泡,而溶解度的增加意味着更多的气体被溶解在发泡剂中,因此形成的气泡会更小。

20、泡的稳定性:发泡剂中的气泡在发泡过程中需要保持稳定,以防止过早破裂。较小的气泡比较大的气泡更容易保持稳定,因为较小的气泡表面积相对较大,与周围液体接触的表面积也更多,这使得液体对气泡的表面张力产生的压力更大,有助于维持气泡的形状和稳定性。

21、压力影响泡沫液体的流动性:发泡剂中的泡沫液体在发泡过程中需要在模具或容器中流动和膨胀。较大的泡沫会增加液体在流动时的阻力,而较小的泡沫则减小了液体的阻力。因此,当发泡剂的压力增大时,液体中形成的泡沫较小,有助于泡沫液体的流动和膨胀。

22、其二,本发明利用发泡材料的微孔结构,一步碳化即得硅碳复合材料,步骤简单,产物纯净,可以作为负极活性材料应用于锂、钠离子电池,解决了电池负极材料现有容量上的不足问题;

23、其三,本发明以发泡材料作为前驱体,碳化后可以获得具有核壳结构的硅碳复合材料,制备出碳壳+硅核的核壳结构,既留有足够空间供纳米硅体积膨胀,也保证了固体电解质界面(sei)膜的稳定,在有利于实现电池性能的提升和循环寿命的延长,解决了硅在循环过程中体积膨胀碎裂的问题;

24、其四,能产生更微小的孔体(孔大小的范围是30-100nm的直径),可以在单位体积的材料中包含更多的硅核,从而尽可能提升电池的容量,而且微孔具有更大的强度,不易破裂。

- 还没有人留言评论。精彩留言会获得点赞!