一种固态电解质连续化制备工艺及装置的制作方法

本技术涉及锂电池制造,尤其是涉及一种固态电解质连续化制备工艺及装置。

背景技术:

1、锂电池已经应用在日常生活的各个领域,如消费电子、智能穿戴、电动汽车等,而随着这些电子设备功能的提高,对电池性能的要求也越来来越高,更高的能量密度、更高的安全性能和更长的循环寿命等成为市场对电池的新要求。

2、现在市面上大部分的锂电池应该称作液态锂电池,因为其核心电池材料之一是液态电解质(也称电解液)。相较而言,固态锂离子电池由于其采用固态电解质,在提升电池能量密度和电池安全性能方面有很大的潜力,固态锂电池因此也成为企业研究和开发的热点方向。

3、目前,固态锂电池技术尚处于研发阶段。硫化物、氧化物等无机固态电解质和ppc、peo基聚合物电解质以及两者的复合物,凭借各自的特性和优势,被各大电池龙头企业视为最具潜力的固态电解质材料,并逐步进行开发以求实现其大规模生产。

4、然而,现有的固态电解质膜多为粉料直接压合而成,机械强度差,在工业化生产中,容易发生断裂或松散,不利于连续规模化生产。

技术实现思路

1、为了改善现有的固态电解质膜无法实现连续规模化生产的问题,本技术提供一种固态电解质连续化制备工艺及装置。

2、第一方面,本技术提供一种固态电解质连续化制备工艺,包括如下步骤:

3、步骤s1:放卷底膜;

4、步骤s2:将固态电解质均匀铺设于所述底膜上;

5、步骤s3:在所述固态电解质表面放卷盖膜,所述盖膜与所述固态电解质及所述底膜形成复合层;

6、步骤s4:将所述复合层进行热压复合处理;

7、步骤s5:将经过所述步骤s4处理的复合层进行冷却定型处理,获得电解质膜;

8、步骤s6:收卷电解质膜。

9、本技术通过将固态电解质以及底膜与盖膜复合在一起,再利用压辊依次对其进行热压复合以及冷却定型步骤,可以实现电解质膜的连续化生产。

10、在铺设固态电解质之前先放卷底膜,便于支撑电解质,还能带动电解质持续地输送至下游处理机构;通过在固态电解质的上下两侧分别设置底膜和盖膜,不仅可以提升电解质的加工性能,而且能够增加电解质膜的整体机械强度以及平整性。

11、可选的,所述底膜与所述盖膜为相同类型的微孔膜。

12、微孔膜表面形态是具有蜘蛛网状的微孔结构。微纤维之间形成孔隙,微纤维排列方向与拉伸方向基本平行;纤维束的连接处即为结点,它是由许多微纤维纠缠相连形成。微孔薄膜属于非对称性膜,膜的正反面微孔尺寸有差异。膜的截面微孔尺寸比其表面的微孔尺寸大,纵横向微孔尺寸也有差别,纵向微孔大于横向。膜的截面是一种网络结构,在孔的三维结构上有网状连通、孔镶套、孔道弯曲等非常复杂的变化,可能有多个微孔组成一个通道,也有可能一个微孔与多个通道相连。微孔膜一种柔韧而富有弹性的微孔材料,孔率高,孔径分布均匀。

13、利用微孔膜覆在电解质的上下表面,不仅可以提升电介质的加工性能,还能起到粘结剂的作用,它用于连接颗粒状的电解质而形成良好的电子导电网络,提高电解质膜的导电率。

14、本技术利用微孔膜作为粘接剂,可大大减少粘接剂的用量,用量约为1.55%,而且微孔膜的微孔不会影响离子通行。

15、可选的,所述底膜的厚度为底膜孔径的10~20倍,所述盖膜的厚度与所述底膜相同。

16、由于膜的厚度和单位质量与其电阻大小直接相关,减小膜的厚度和单位质量,能够有效降低电阻值,减少欧姆损耗,提高电池的输出电压和能量密度。但如果膜的厚度过低,会影响其抗拉强度。而基膜厚度的极限应该受制于膜的孔径大小。因此通过限定膜的厚度,在确保其抗拉强度的前提下,可最大限度地降低其电阻值。

17、可选的,所述底膜选自聚醚砜膜、醋酸纤维素膜、混合纤维素酯膜、硝酸纤维素膜、聚偏二氟乙烯膜、聚四氟乙烯膜、尼龙膜、聚丙烯膜、聚碳酸酯核径迹蚀刻膜及聚酯核径迹蚀刻膜中的任一种。

18、本技术底膜和盖膜的可选择性较广,可根据具体电解质的类型来选择合适的底膜和盖膜。

19、可选的,设所述底膜的熔点为tm,则所述热压复合处理的温度为tm-15℃~tm+10℃。

20、本技术通过将热压复合处理的温度设置在底膜熔点附近,从而可以确保底膜及盖膜能达到熔融状态,与电解质粘接在一起,起到粘接作用。

21、可选的,所述步骤s1或者所述步骤s2中还包括对所述底膜进行预热处理的步骤,所述预热处理的温度为80~250℃。

22、通过对底膜进行预热处理,可以缩短底膜后续进行热压复合处理时达到熔融状态的时间,从而可以提升生产效率。

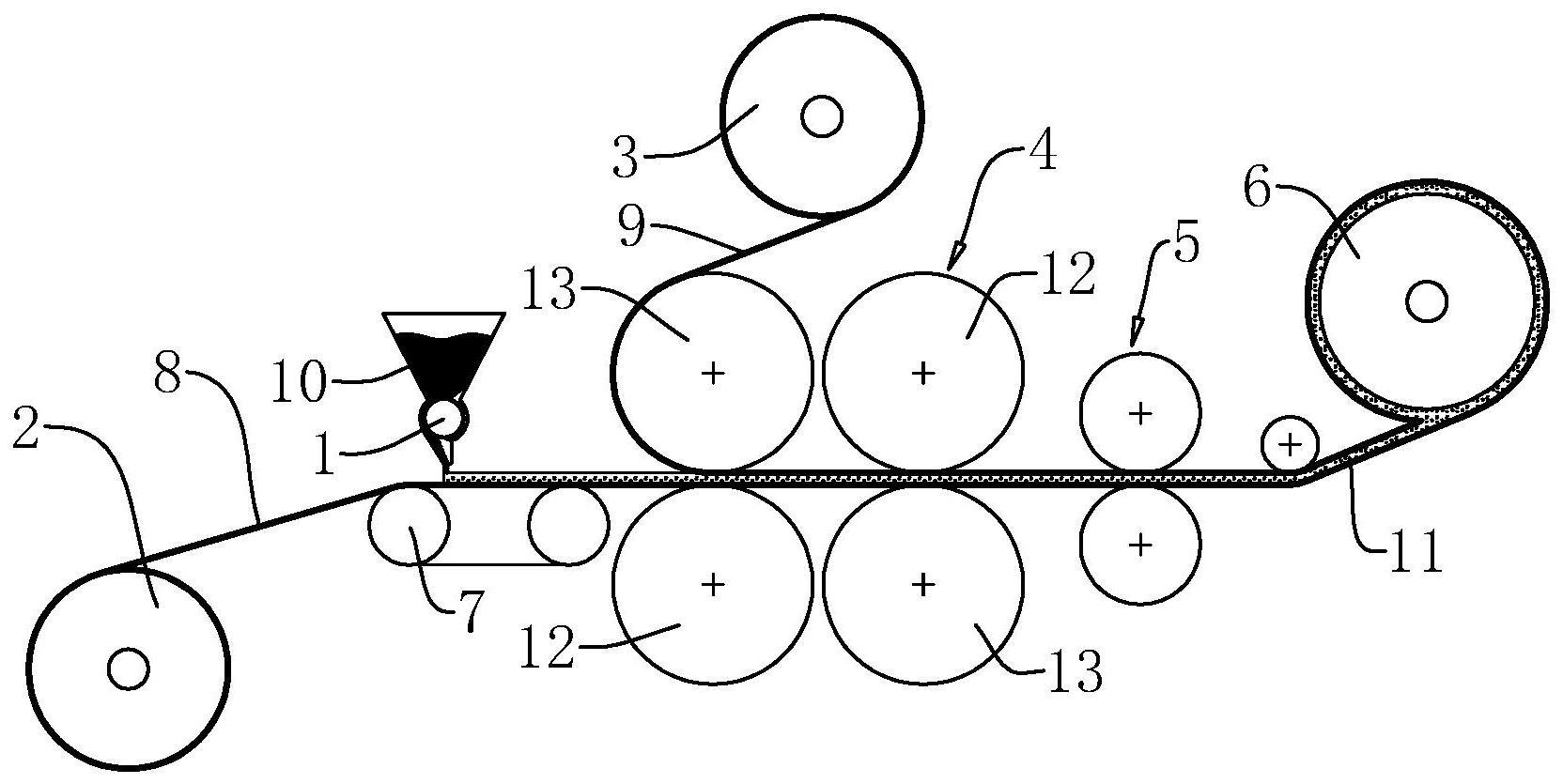

23、第二方面,本技术提供一种固态电解质连续化制备装置,包括沿单一方向依次设置的底膜放卷机构、盖膜放卷机构、热压复合辊组、冷却定型辊组以及电解质膜收卷机构;

24、所述底膜放卷机构与所述盖膜放卷机构之间还设有用于向底膜上均匀铺设固态电解质的定量下料机构。

25、通过将底膜以及电解质及盖膜形成的复合层依次送入热压复合辊组及冷却定型辊组中分别进行热压复合处理及冷却定型处理,最后再通过电解质膜收卷机构将电解质膜收卷,可实现连续性的规模化生产目的。

26、复合层进入热压复合辊组中可以使底膜及盖膜获得一定的压力和温度而达到熔融状态覆在电解质两侧,再进入冷却定型辊组中经过冷却定型处理后可确保整条生产线上的产品厚度保持一致,并保持定型状态,提升产品的均一性。

27、可选的,所述热压复合辊组包括位于所述复合层两侧且相对设置的耐热胶辊和加热金属辊。

28、加热金属辊用于为复合层加热,使复合层的底膜或盖膜升温至熔点附近而达到熔融状态,耐热胶辊用于为复合层提供辊压的压力,同时起到一定的支撑作用;通过利用耐热胶辊与加热金属辊相配合来对复合层进行热压复合处理,可将复合层热压成平整、厚度一致的电解质膜。

29、可选的,所述热压复合辊组的数量为2n组,其中n为非零自然数,且相邻两组热压复合辊组中的其中一组的耐热胶辊与另一组的加热金属辊位于同侧。

30、通过以上技术方案,可以确保复合层的底膜和盖膜所收到的压力和温度均一致,确保电解质膜两侧的均一性。

31、可选的,所述耐热胶辊的辊面硬度为80-95度。

32、通过限定耐热胶辊的辊面硬度,可提升电解质膜的良品率。如果耐热胶辊的辊面硬度低于80度,容易使辊压出来的电解质膜表面不平整,各处厚度无法保持一致。而如果耐热胶辊的辊面硬度高于95度,耐热胶辊和加热金属辊之间将产生局部压力,导致电解质膜产生歪斜、皱纹等不良形状。

33、综上所述,本技术包括以下至少一种有益效果:

34、1、本技术通过将固态电解质以及底膜与盖膜复合在一起,再利用压辊依次对其进行热压复合以及冷却定型步骤,可以实现电解质膜的连续化生产。在铺设固态电解质之前先放卷底膜,便于支撑电解质,还能带动电解质持续地输送至下游处理机构;通过在固态电解质的上下两侧分别设置底膜和盖膜,不仅可以提升电解质的加工性能,而且能够增加电解质膜的整体机械强度以及平整性。

35、2、本技术利用微孔膜作为粘接剂,可大大减少粘接剂的用量,用量约为1.55%,而且微孔膜的微孔不会影响离子通行。

- 还没有人留言评论。精彩留言会获得点赞!