一种变压器线圈压装装置的制作方法

本技术涉及变压器生产设备的,尤其是涉及一种变压器线圈压装装置。

背景技术:

1、平面变压器是一种应用于开关电源等设备的变压器,平面线圈用作平面变压器的扼流圈,它是由平板状导体绕制形成的涡旋状线圈。平面线圈在生产过程中需要对其平整度进行控制,以便于后续工序中平面线圈的装配,并确保平面变压器具备良好的工作性能,因此当平面线圈卷绕成型后,通常需要通过压装设备对平面线圈进行压装整形。相关技术中对平面线圈进行压装的方法一般包括以下步骤:将平面线圈置于承托平台上,再通过液压设备驱动压板下压并接触平面线圈,接着通过压板对平面线圈进行施压,持续施压一至两秒后液压设备驱动压板回位。然而,由于上述压装过程中压板对平面线圈的压装时间过短,当压板回位后,平面线圈上不平整的部位容易发生反弹,压装效果不是十分理想,需要由人工使用木槌等工具对平面线圈进行后续手工返工整形,从而加大了工作人员的劳动强度,降低了平面线圈的压装整形效率。

技术实现思路

1、本技术的目的是提供一种变压器线圈压装装置,用于解决现有技术中的压装设备和方法对平面线圈进行压装后,平面线圈上不平整的部位容易发生反弹,压装效果不是十分理想的问题。

2、本技术提供的一种变压器线圈压装装置采用如下的技术方案:

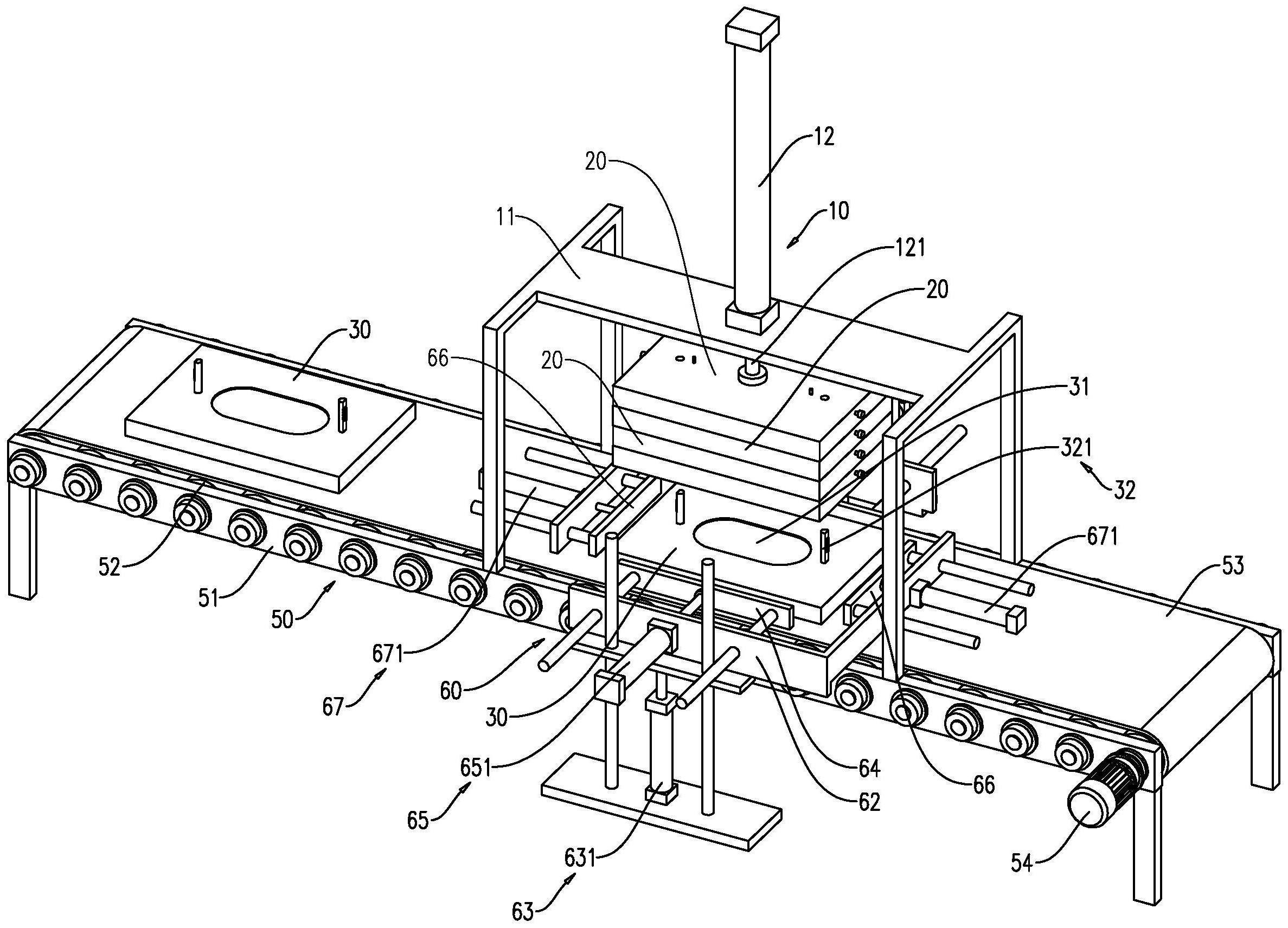

3、一种变压器线圈压装装置,包括压合驱动组件、上压板、下托板和第一锁接组件,所述下托板的上表面设有用于承托平面线圈的承托面,所述上压板设于所述下托板上方,所述压合驱动组件与所述上压板传动连接,用于驱动所述上压板压合于置于所述承托面上的平面线圈的上表面,所述第一锁接组件设于所述上压板上,所述下托板设有与所述第一锁接组件相适配的第二锁接部,所述第二锁接部用于所述上压板压合于平面线圈的上表面时与所述第一锁接组件连接。

4、通过采用上述技术方案,通过压合驱动组件驱动上压板向下移动,并压合于平面线圈的上表面,同时,下托板上的第二锁接部与上压板上的第一锁接组件连接,将下托板与上压板锁定连接,由于下托板与上压板锁定连接,因此可对平面线圈进行持续压装,从而避免了传统压装方法对平面线圈压装时间过短的弊端,进而可有效缓解压装后平面线圈上不平整的部位容易发生反弹的问题。

5、可选的,所述下托板的上表面设有限位槽,所述限位槽的底面形成所述承托面。

6、通过采用上述技术方案,通过限位槽可对需要压装的平面线圈起到良好的定位作用。

7、可选的,还包括输送机构,所述输送机构包括机架、输送辊、输送带和驱动电机,所述输送辊阵列转动设于所述机架上,所述输送带绕设于所述输送辊的外侧,所述驱动电机固设于所述机架,并与所述输送辊传动连接,所述下托板置于所述输送带的上表面。

8、通过采用上述技术方案,通过输送机构可对平面线圈进行输送,从而实现平面线圈的连续压装。

9、可选的,还包括定位机构,所述定位机构包括承托件、横向定位板、横向驱动件、纵向定位板和纵向驱动件,所述横向定位板滑动设于所述承托件上,所述横向定位板分别与所述下托板的两侧面相对应,所述横向驱动件设于所述承托件上,并与所述横向定位板传动连接,所述纵向定位板滑动设于所述承托件上,所述纵向定位板分别与所述下托板的两端面相对应,所述纵向驱动件设于所述承托件上,并与所述纵向定位板传动连接。

10、通过采用上述技术方案,通过定位机构可对下托板进行精准定位,使下托板与上压板对齐,从而提高压装精度。

11、可选的,所述定位机构还包括支座和升降驱动件,所述承托件可升降设于所述支座上,所述升降驱动件设于所述支座上,并与所述承托件传动连接,用于驱动所述承托件进行升降。

12、通过采用上述技术方案,通过升降驱动件可驱动横向定位板和纵向定位板进行升降,从而避免对下托板的移动造成干涉,提高压装效率。

13、可选的,所述上压板分为多组,多组所述上压板层叠设置,相邻的所述上压板可拆卸连接,位于最上层的所述上压板与所述压合驱动组件传动连接。

14、通过采用上述技术方案,将多组上压板层叠设置,并将相邻的上压板可拆卸连接,从而可实现平面线圈的连续快速压装作业。

15、可选的,所述压合驱动组件包括支架和第一油缸,所述第一油缸固设于所述支架上,所述第一油缸的第一活塞杆与位于最上层的所述上压板固接。

16、通过采用上述技术方案,通过第一油缸即可驱动多组上压板同时进行升降,从而提高压装效率。

17、可选的,所述第一锁接组件包括楔形块、滑杆和第一压簧,所述上压板设有第一竖向孔以及与所述第一竖向孔相贯通的第一横向槽,所述上压板还设有与所述第一横向槽相贯通的第一通孔,所述楔形块滑动设于所述第一横向槽内,并延伸至所述第一竖向孔内,所述滑杆滑动穿设于所述第一通孔和所述第一横向槽内,所述滑杆的一端与所述楔形块固接,所述滑杆的另一端设有能够与所述上压板的外壁抵接的手柄,所述第一压簧设于所述第一横向槽内,所述第一压簧的两端分别与所述楔形块的端面和所述第一横向槽的端面抵接,所述第二锁接部为设于所述下托板上表面的柱体,所述柱体与所述第一竖向孔相对应,所述柱体设有能够与所述楔形块相卡接的齿排。

18、通过采用上述技术方案,当上压板压合于平面线圈的上表面时,柱体插入第一竖向孔内,楔形块在第一压簧的弹力作用下卡入齿排间,实现第二锁接部与第一锁接组件的连接,从而可实现上压板与下托板的快速锁接。

19、可选的,还包括脱扣组件,所述脱扣组件设于所述上压板上,所述上压板上还设有与所述脱扣组件相适配的挂接部,位于下层的所述上压板上的挂接部与位于上层的所述上压板上的脱扣组件可拆卸连接,所述柱体与所述脱扣组件相对应,所述柱体用于驱动所述脱扣组件与所述挂接部分离。

20、通过采用上述技术方案,相邻层的上压板通过挂接部和脱扣组件进行连接,当柱体插入第一竖向孔内后,柱体驱动挂接部与脱扣组件分离,从而可实现最下层的上压板与其上层的上压板的分离。

21、可选的,所述脱扣组件包括滑块、拉簧、锁销和第二压簧,所述上压板设有与所述第一竖向孔相贯通的第二横向槽,所述滑块滑动设于所述第二横向槽内,所述拉簧的两端分别与第二横向槽的端面和所述滑块的一端面固接,所述上压板设有与所述第二横向槽相贯通的第二竖向孔,所述滑块 的底部设有凹槽,所述滑块的所述凹槽内部设有横向限位杆,所述挂接部为分别设于多组所述上压板顶部的连接杆,所述连接杆上设有横向孔,位于下层的所述上压板上的所述连接杆可拔插穿设于所述第二竖向孔和所述凹槽内,位于上层的所述上压板上的所述横向限位杆可拔插穿设于下层的所述上压板上的所述横向孔,所述滑块设有第三竖向孔以及与所述第三竖向孔横向贯通的通槽,所述上压板设有与所述锁销相对应的锁孔,所述锁销滑动插设于所述第三竖向孔,所述锁销设有拨杆,所述拨杆穿设于所述通槽并延伸至所述第一竖向孔内,所述柱体的上端部与所述拨杆相对应,所述第二压簧设于所述第三竖向孔内,所述第二压簧的两端分别与所述第三竖向孔的端面和所述锁销的一端部抵接,所述锁销的另一端部可拔插卡设于所述锁孔内。

22、通过采用上述技术方案,当上层上压板上的横向限位杆穿设于下层上压板上的连接杆横向孔内时,上层上压板与下层上压板连接在一起,当柱体插入第一竖向孔内时,柱体的上端部推动拨杆向上移动,进而带动锁销克服第二压簧的弹力向上移动,使锁销的下部从锁孔内退出,接着滑块在拉簧的拉力作用下进行移动,使横向限位杆从连接杆的横向孔内退出,使挂接部与脱扣组件分离,从而将最下层的上压板与其上层的上压板快速分离,提高压装效率。

23、综上所述,本技术包括以下至少一种有益技术效果:当需要对平面线圈进行压装时,先将平面线圈置于下托板的承托面上,接着通过压合驱动组件驱动上压板向下移动,并压合于平面线圈的上表面,当上压板压合于平面线圈上表面的同时,下托板上的第二锁接部与上压板上的第一锁接组件连接,将下托板与上压板锁定连接,通过下托板和上压板对平面线圈进行夹持压装,由于下托板与上压板锁定连接,因此可对平面线圈进行持续压装,当需要对平面线圈进行后续装配时,再将下托板与上压板拆开,将平面线圈取出即可,因此在下托板与上压板锁定连接至对平面线圈进行后续装配的这段时间内,可持续对平面线圈进行压装,从而避免了传统压装方法对平面线圈压装时间过短的弊端,进而可有效缓解压装后平面线圈上不平整的部位容易发生反弹的问题,大幅提高了压装效果,减少了后续的返工整形,提高了平面线圈的压装整形效率,减轻了工作人员的劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!