一种上塑胶、顶盖组件、电池及电池包的制作方法

本技术涉及电池,尤其涉及一种上塑胶、顶盖组件、电池及电池包。

背景技术:

1、随着新能源产业的快速发展,将会有越来越多的电池面临报废的问题,报废后的电池若无法回收利用将会造成资源浪费及环境污染。

2、相关技术中,在对电池回收中,通常采用粉碎设备将电池进行粉碎,然后采用化学方法将电池中的活性物质、外壳及箔片分离出来,但是,采用此种回收方式,无法回收上塑胶等塑胶部件,从而导致电池回收利用率较低。

技术实现思路

1、针对现有技术中上述不足,本发明提供了一种上塑胶、顶盖组件、电池及电池包,能够回收上塑胶,从而提高电池回收的利用率。

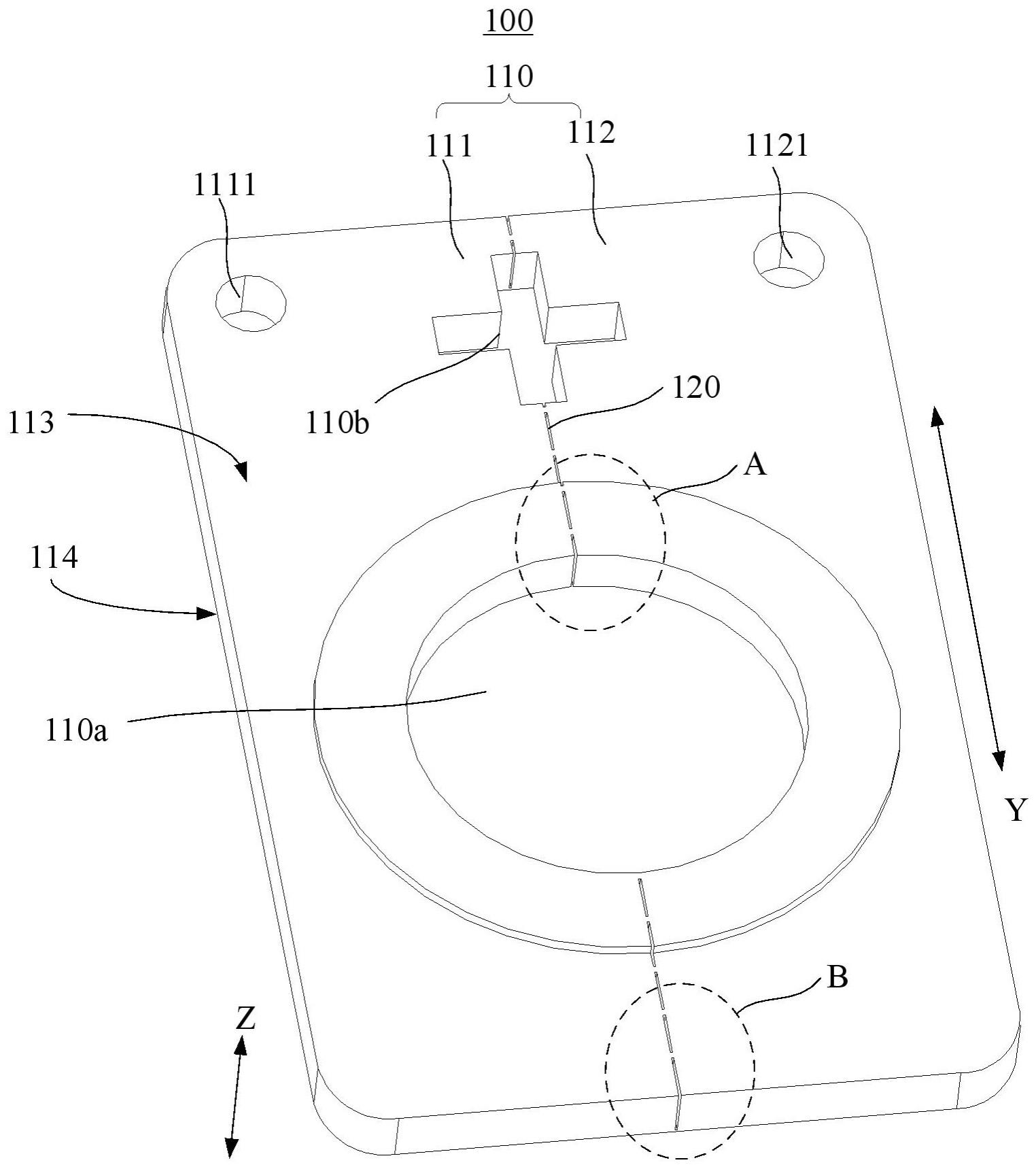

2、为了解决上述技术问题,第一方面,本发明提供了一种上塑胶,包括:

3、本体,所述本体在其厚度方向具有相对的第一表面和第二表面,所述本体上设置有贯穿所述第一表面和所述第二表面的极柱孔;

4、易撕线,所述易撕线包括至少两条,每条所述易撕线的第一端点位于所述本体的侧壁上、第二端点位于所述极柱孔的边缘,以将所述极柱孔的边缘分割成多个弧段,所述弧段对应的圆心角小于或等于180°,所述易撕线的撕裂强度小于所述本体的撕裂强度。

5、由此,在本技术中,由于易撕线包括至少两条,每条易撕线的第一端点位于本体的侧壁上、第二端点位于极柱孔的边缘,易撕线的撕裂强度小于本体的撕裂强度,因此,在电池回收时,只需用力撕扯本体,能够使得本体从易撕线处断裂,从而将本体分裂成至少两半,如此一来,能够快速的分裂的本体从电池上拆卸下来,以实现上塑胶回收的目的,从而避免了电池在粉碎时使得上塑胶粉碎,提高了电池回收的利用率。

6、另外,由于弧段对应的圆心角小于或等于180°,因此,在撕扯本体时,能够使得本体沿对应的弧段分开,从而便于将本体从电池的极柱上拆卸下来,进而提高了上塑胶回收的便利性。

7、在第一方面可能的实现方式中,所述易撕线上设置有多个贯穿所述第一表面和所述第二表面的孔洞,多个所述孔洞沿所述易撕线的延伸方向间隔排列。

8、由此,通过在易撕线上沿易撕线的延伸方向设置多个间隔排列的孔洞,能够降低易撕线的强度,从而便于在撕扯本体时,使得本体从易撕线处断裂并形成多个弧段对应的相互独立的几部分。

9、另外,通过在易撕线设置多个沿易撕线的延伸方向间隔排列的孔洞,能够使得相邻两个孔洞之间的连接部的厚度与本体的厚度相同,如此,在上塑胶应用于电池上时,保证了上塑胶与极柱之间的安装强度,从而保证了极柱安装的稳定性,进而保证了电池性能的稳定性。此外,由于在易撕线上设置孔洞的工艺简单,从而降低了上塑胶的加工难度。

10、在第一方面可能的实现方式中,靠近所述第一端点的所述孔洞的宽度大于远离所述第一端点的所述孔洞的宽度,所述孔洞的宽度方向为垂直于所述易撕线的延伸方向且与所述第一表面平行的方向。

11、由于靠近易撕线的第一端点的孔洞的宽度大于远离第一端点的孔洞的宽度,因此,靠近第一端点的本体的强度小于远离第一端点的本体的强度,从而利于靠近第一端点的本体被撕开。

12、另外,由于在撕扯本体形成相互独立的几部分的过程中,沿易撕线的第一端点指向易撕线的终止端的方向,撕扯开的易撕线处的开口逐渐增大,因此,通过使得靠近第一端点的孔洞的宽度大于远离第一端点的孔洞的宽度,能够从撕扯开始就能使得易撕线处的开口较大,从而更利于将本体沿易撕线撕开。

13、在第一方面可能的实现方式中,靠近所述极柱孔的所述孔洞穿透所述极柱孔的孔壁,和/或,靠近所述本体的边缘的所述孔洞穿透所述本体的边缘对应的侧壁。

14、由于极柱孔的孔壁边缘的强度较小,因此,在撕扯本体时,极容易将极柱孔的孔壁边缘撕裂,基于此,为了保证极柱孔的孔壁边缘撕裂的整齐性和可控性,使得靠近极柱孔的孔洞穿透极柱孔的孔壁,如此,能够使得极柱孔的孔壁边缘在易撕线出断开,从而保证了本体撕裂的效果。

15、另外,由于靠近本体的边缘的孔洞穿透本体的边缘对应的侧壁,能够利于沿易撕线将本体进行撕开,改善了本体撕开的便利性。

16、在第一方面可能的实现方式中,所述第一表面上贴设有保护膜,所述保护膜覆盖所述孔洞。

17、由此,通过保护膜覆盖易撕线上的孔洞,能够将易撕线上的多个孔洞进行封闭,从而阻止碎屑进入孔洞以影响电池的组装,同时还能够避免导电碎屑引起的短路问题。

18、在第一方面可能的实现方式中,沿所述本体的厚度方向,所述易撕线包括沿所述易撕线的延伸方向贯穿所述本体的通槽。

19、由此,易撕线的厚度小于本体的厚度,在撕扯容易使得本体从易撕线断裂开,从而将本体撕扯成弧段对应的几部分。

20、另外,通过使得易撕线的厚度小于本体的厚度,以实现易撕线的强度小于本体的强度,从而避免在碎屑通过易撕线掉落至电池内部。

21、在第一方面可能的实现方式中,所述易撕线包括两条,两条所述易撕线的所述第二端点将所述极柱孔的边缘分割成圆心角为180°的弧段。

22、由此,易撕线将本体划分为对称的第一部分和第二部分,一方面,能够使得极柱孔关于易撕线对称,从而便于将第一部分和第二部分撕扯开,另一方面,在撕扯上塑胶时,能够使得第一部分和第二部分均具有较好的着力点,避免因第一部分或第二部分较小导致撕扯效果不佳的情况发生。

23、在第一方面可能的实现方式中,所述易撕线将所述本体分割成第一部分和第二部分,所述第一部分和所述第二部分上分别设置有第一辅助通孔和第二辅助通孔。

24、由此,通过设置第一辅助通孔和第二辅助通孔,能够在撕扯上塑胶时,便于操作着力,从而降低了将上塑胶撕扯成独立的第一部分和第二部分的难度。另外,通过使得第一辅助通孔和第二辅助通孔均关于易撕线对称且远离易撕线设置,能够在撕扯上塑胶时,使得第一部分上的着力点和第二部分上的着力点关于易撕线对称,从而能够在垂直于易撕线的延伸方向上对第一部分和第二部分施加撕扯力,利于将上塑胶撕扯成两半。

25、在第一方面可能的实现方式中,所述极柱孔偏离所述本体的几何中心设置;

26、所述本体上还设置有易撕口,所述易撕口在所述易撕线的延伸方向上与所述极柱孔间隔设置,且所述易撕线横穿所述易撕口。

27、通过设置易撕口,能够在沿易撕线的延伸方向撕扯本体时,使得易撕线断裂,也即是说,缩短了易撕线连续的长度,从而利于将本体撕扯成第一部分和第二部分。

28、在第一方面可能的实现方式中,沿所述易撕线的延伸方向,所述易撕线具有第一端点,所述第一辅助通孔、所述第二辅助通孔及所述易撕口均靠近所述第一端点设置。

29、由于第一辅助通孔、第二辅助通孔及易撕口均靠近第一端点设置,因此,第一辅助通孔和第二辅助通孔的着力点以及易撕口的位置均靠近易撕线的第一端点,从而在撕扯本体时,能够使得本体靠近易撕线的第一端点容易开裂,从而更有利于上塑胶从电池上拆卸下来。

30、在第一方面可能的实现方式中,所述易撕口为十字形通孔或一字形通孔。

31、当易撕口为十字形通孔时,易撕口可以作为正极上塑胶的标识,当易撕口为一字形通孔时,易撕口可以作为负极上塑胶的标识,由此,通过设置易撕口,既能利于将本体撕扯成独立的第一部分和第二部分,又无需在上塑胶上设置额外的正极和负极标识。

32、在第一方面可能的实现方式中,所述极柱孔设置于所述本体的几何中心,且所述本体为矩形结构,所述矩形结构具有相交的第一对角线和第二对角线;

33、所述易撕线沿所述第一对角线延伸,所述第一辅助通孔和所述第二辅助通孔分别靠近所述第二对角线的两端设置。

34、由于易撕线沿第一对角线延伸,第一辅助通孔和第二辅助通孔分别靠近第二对角线的两端设置,因此,在对本体进行撕扯时,第一辅助通孔和第二辅助通孔的着力点距离本体的几何中心最远,根据杠杆原理,此种结构最为省力,从而更有利于将上塑胶从电池上拆卸下来。

35、在第一方面可能的实现方式中,所述第一辅助通孔和所述第二辅助通孔均为十字形通孔或一字形通孔。

36、当第一辅助通孔和第二辅助通孔均为十字形通孔时,第一辅助通孔和第二辅助通孔除了作为上塑胶的着力点之外,还可以用于标识该上塑胶为正极上塑胶,同理地,当第一辅助通孔和第二辅助通孔均为一字形通孔时,第一辅助通孔和第二辅助通孔还可以作为标识上塑胶为负极上塑胶。

37、在第一方面可能的实现方式中,所述第二表面上设置有防扭孔,所述易撕线穿过所述防扭孔。

38、由此,在将本体沿易撕线撕扯分裂时,由于防扭孔处的强度较弱,因此,能够使得本体更加容易被分裂。

39、第二方面,本发明还提供了一种顶盖组件,包括:

40、顶盖片,所述顶盖片上设置有安装孔;

41、第一方面任一项所述的上塑胶,所述上塑胶层叠设置于所述顶盖片上;

42、极柱,所述极柱依次穿设于所述安装孔和所述极柱孔中,且与所述极柱孔卡接。

43、由于第二方面中的顶盖组件包括第一方面中的上塑胶,且第一方面中的上塑胶能够在电池回收时回收,因此,在电池回收时,能够便于将上塑胶从顶盖片上拆卸下来,从而提高了电池回收率。

44、第三方面,本发明还提供了一种电池,包括:

45、壳体,所述壳体具有开口的空腔;

46、电极组件,所述电极组件安装于所述空腔内;

47、第二方面所述的顶盖组件,所述顶盖组件用于盖合所述开口。

48、由于电池采用了第二方面中的顶盖组件,因此,在电池粉碎回收之前,可先将上塑胶从顶盖片上拆卸下来,以提高电池回收率。

49、第四方面一种电池包,包括至少一个第三方面所述的电池。

50、由于第四方面中的电池包包括了至少一个第三方面中的电池,因此,提高了电池包的回收率。

- 还没有人留言评论。精彩留言会获得点赞!