一种SMT和COB混合封装方法、封装结构及LED屏幕与流程

本发明涉及led封装,尤其是指一种smt和cob混合封装方法、封装结构及led屏幕。

背景技术:

1、在led显示领域,led屏幕包括smt(英文全称为surface mount technology,表面贴装技术)贴led灯珠与cob(英文全称为:chip on board,板上集成缓存)直接固led芯片的两类组装方法;从显示效果上看,smt贴片的led屏,每颗灯珠可以看作一个单独的点光源,每一个像素有着清晰的界限;而cob封装后,均匀的扩散粉使得cob led屏混光更均匀,出光类似面光源,表观上类似lcd/oled等电视产品;两类led屏幕使用场景一般不同;smt组装的led屏,包括早期的r、g、b单色灯珠,到目前主流的rgb合一灯珠,一般用于超大尺寸的显示领域,包括户外广告屏、户内电影屏等;而cob组装的led屏,一般用在大型监控屏等近距离观看的领域,为了获得类似电视屏幕的观感。

2、在一些特别的使用领域,比如户外大型广告车、车站动态广告牌等领域,如果使用大型led屏展示,要求led屏同时拥有高亮及高对比度,又可以供客户近距离观看;smd显示屏可以满足高亮要求,但发光集中,长期观看眼睛容易劳累;cob屏发光和色彩更柔和均匀,但是由于cob是直接将芯片固定在pcb基板上,所以pcb基板上,每个芯片对应的两焊盘间的距离很近;如果单一提高芯片的发光亮度,那么在符合户外亮度的电流下,极近的焊盘间距,加上户外相比户内更苛刻的使用环境,将很容易导致焊盘间金属迁移的产生,最终造成短路,出现死灯或串亮等不良。

3、rgbw技术是一种常见的通过牺牲少量色域,获得高亮与高对比度的一种像素控制方法,他可以在相对较小的电流下,获得相对较大的整屏峰值亮度;该技术已经在很多显示技术中得到运用,包括lcd、oled、smt led等;此外,miniled分区背光技术,也可以近似理解为另一种形式的rgbw的显示技术:根据实际产品设计,一组miniled分区控制十几至上百个lcd像素的亮度,最终获得更好的峰值亮度与对比度。

4、在led领域,单色白光一般通过荧光粉实现,主流的做法包括蓝光芯片激发黄色荧光粉,或紫外光芯片激发三色荧光粉,或使用类似的量子点荧光粉技术;为避免w与rgb共同使用时,rgb对w光的额外激发,造成串光问题,影响显示效果,一般要在rgb与w之间做挡墙,如图1所示,将rgb与w分别隔离在不同的区域内;但实际使用的过程中,挡墙会实际影响到rgbw出光;同时挡墙一般使用白色的围坝胶制成,带一定发光效果,可聚光,导致cob led本身柔和出光的效果也会受到影响;同时由于rgbw中,由于白光一般要承载相对更高的电流,因此直接使用窄焊盘间距的cob封装,也一样容易出现品质风险。

5、为同时实现rgbw的高亮显示技术和cob柔和出光,还有一种解决思路,如图2所示,同时组装rgb三色芯片,和已经封装好、有一定抗串光干扰的白光灯珠;但如果简单的在同一块板子上同时组装白光灯珠与rgb芯片的话,由于白光灯珠与rgb芯片尺寸差异过大,rgb的出光效果也同样受到影响,此外,由于rgb整体的发光高度仍低于白光灯珠中荧光粉所在高度,因此仍然存在rgb激发荧光粉导致串光的风险。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中自发光单元与受激发光单元封装在同一模组时,实际出光受到影响、存在串光风险的问题,提供一种smt和cob混合封装方法、封装结构及led屏幕,将自发光单元抬高,使其与受激发光单元的顶部高度接近一致,解决自发光单元和受激发光单元的混光问题,可以更好的保留整屏出光的效果。

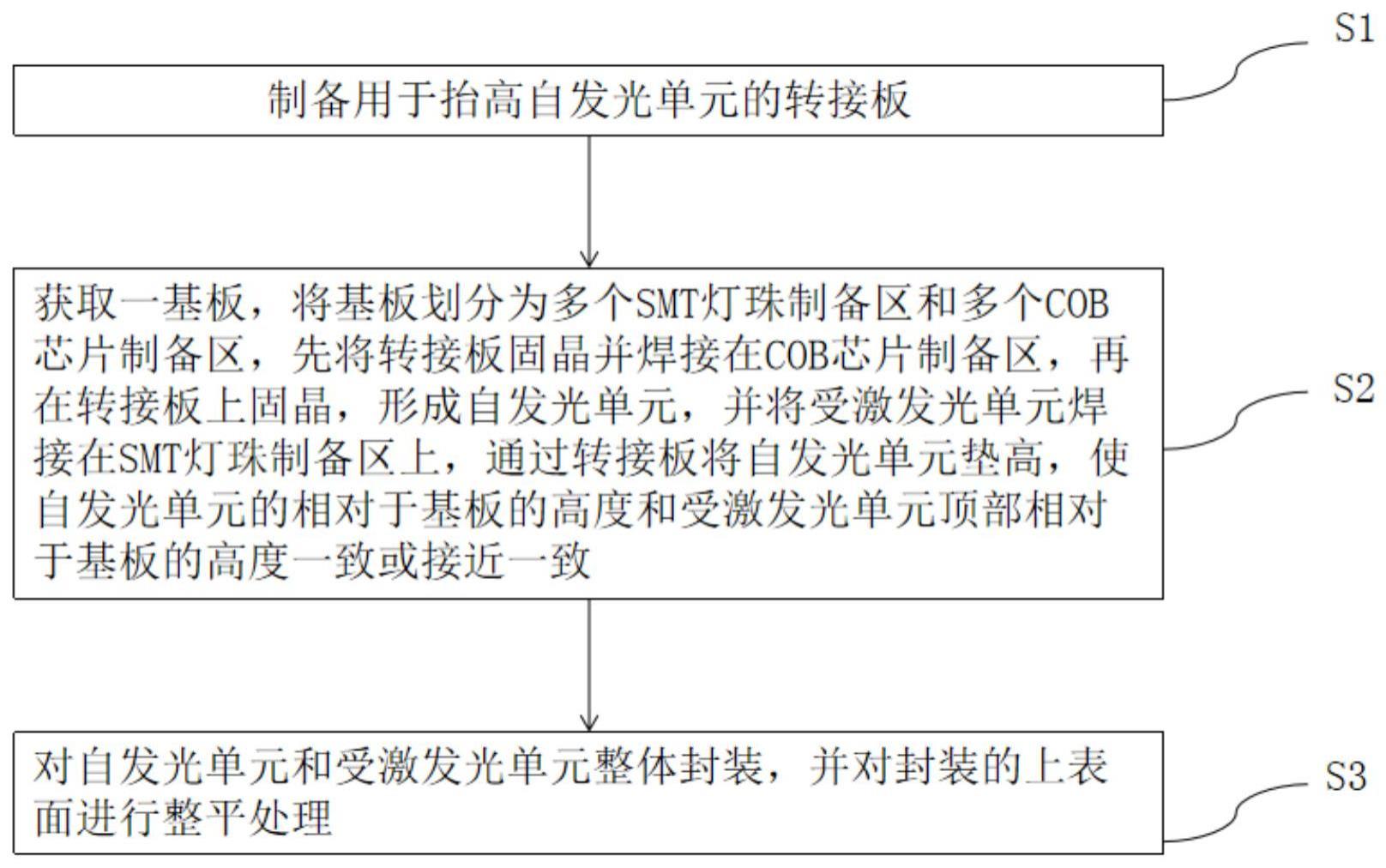

2、为解决上述技术问题,本发明提供了一种smt和cob混合封装方法,包括以下步骤:

3、s1、制备用于抬高自发光单元的转接板;

4、s2、获取一基板,将基板划分为多个smt灯珠制备区和多个cob芯片制备区,先将转接板固晶并焊接在cob芯片制备区,再在转接板上固晶,形成自发光单元,并将受激发光单元焊接在smt灯珠制备区上,通过转接板将自发光单元垫高,使自发光单元的相对于基板的高度和受激发光单元顶部相对于基板的高度一致或接近一致;

5、s3、对自发光单元和受激发光单元整体封装,并对封装的上表面进行整平处理。

6、在本发明的一个实施例中,在步骤s1中,制备转接板包括以下步骤:

7、s1-1、焊接形成双层pcb载板;

8、s1-2、在pcb载板的上表面设计形成载板阵列,通过uv减粘胶带将设计有阵列的一面贴合在划片机载膜上,沿阵列边缘进行切割;

9、s1-3、将固晶蓝膜贴合在pcb载板上,使用uv光照射,使得切割后的pcb载板整体转移至蓝膜上。

10、在本发明的一个实施例中,在步骤s2中,固晶顺序为先同时将转接板固晶并焊接在cob芯片制备区、将受激发光单元焊接在smt灯珠制备区上,再将自发光单元固晶在转接板上。

11、在本发明的一个实施例中,所述自发光单元为rgb芯片,所述受激发光单元为白光灯珠。

12、在本发明的一个实施例中,所述自发光单元为gb芯片,所述受激发光单元为红光灯珠。

13、在本发明的一个实施例中,自发光单元中的芯片为正装芯片或倒装芯片,若采用正装芯片,可以将芯片直接固晶焊接在转接板上;若采用倒装芯片,可以采用银胶、锡膏、助焊膏或巨量转移的固晶技术将芯片固晶在转接板上。

14、在本发明的一个实施例中,在基板上划分多个smt灯珠制备区和多个cob芯片制备区,设置smt灯珠制备区和多个cob芯片制备区数量对应,或设置一个smt灯珠制备区对应多个cob芯片制备区。

15、在本发明的一个实施例中,在步骤s3中,包括以下步骤:

16、s3-1、采用底涂点胶或围坝整体灌封的方法,在基板上整体填充胶水并固化,胶水高度高于自发光单元和受激发光单元顶部的高度,将自发光单元和受激发光单元均封装在胶水内;

17、s3-2、采用灌胶、贴膜或模压的方法将胶水顶面整平。

18、为解决上述技术问题,本发明还提供了一种smt和cob混合封装结构,包括:

19、基板,所述基板上划分为多个smt灯珠制备区和多个cob芯片制备区;

20、转接板,固晶并焊接在所述基板的cob芯片制备区上;

21、自发光单元,固晶在转接板上;

22、受激发光单元,焊接在所述基板的smt灯珠制备区;

23、其中:所述转接板将自发光单元垫高,使自发光单元的相对于基板的高度和受激发光单元顶部相对于基板的高度一致或接近一致。

24、为解决上述技术问题,本发明还提供了一种led屏幕,采用所述smt和cob混合封装结构组装而成。

25、本发明的上述技术方案相比现有技术具有以下优点:

26、本发明所述的smt和cob混合封装方法、封装结构将自发光单元和受激发光单元集成封装在同一基板上,并且设置转接板将自发光单元抬高,使自发光单元的高度与受激发光单元顶部高度一致或接近一致,一方面能够解决自发光单元和受激发光单元的混光问题,可以更好的保留整屏出光的效果,另一方面,设置自发光单元和受激发光单元高度补齐,可以更方便的确认整体封装后表面的平整性,提高产品的效果和品质。

- 还没有人留言评论。精彩留言会获得点赞!