一种动力电池阻燃膜的自动生产线及生产工艺的制作方法

本发明属于电池制造,尤其是涉及一种动力电池阻燃膜的自动生产线及生产工艺。

背景技术:

1、在当今的电池制造中,电池的安全问题已成为各家电池生产厂要解决的首要问题。

2、根据faa的统计数据,在以往所发生的电池事故中,27%是锂电池事故,而这些事故中,68%是由于内部或外部短路造成,15%是由于充电或放电造成,7%由于设备意外启动,10%为其他原因。

3、锂电池虽然体积很小,却具有很高的能量,同时锂电池还含有可燃的电解液。这种能量如果应用的好就是高效的能源,应用的不好就会产生大量的热引发燃烧,甚至形成灾害。一个电容为2-3ah的锂钴18650离子电池的电能量就有25-40kj,而它燃烧之后化学反应产生的热量能达到280kj。可见,锂离子电池,尤其是锂离子动力电池一旦发生热失控,在几秒内就会因为产热速度过快,发生爆炸性反应,并产生巨大声响,对生命财产的危害性极大。

4、可见,研发出一种可以阻燃的电池结构是十分必要的。目前,王俊涛的科研团队研制出了一种新型电池结构,其关键技术是在电池内部添加一种阻燃膜。但该阻燃膜目前仍处于人工生产阶段,不但效率低,质量也不稳定。因此,研发一种生产阻燃膜的自动化生产设备,实现阻燃膜的工业化生产尤为重要。

技术实现思路

1、本发明要解决的问题是提供一种动力电池阻燃膜的自动生产线及生产工艺,实现阻燃膜的工业化生产。

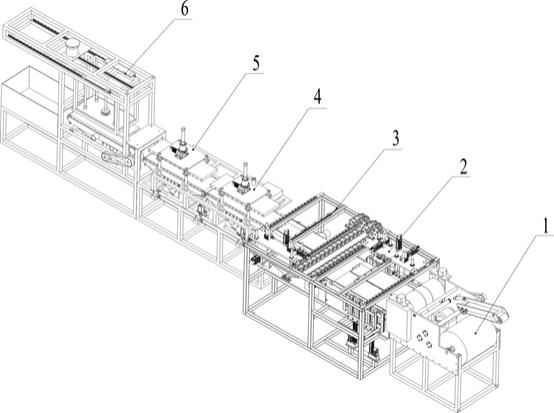

2、为解决上述技术问题,本发明采用的技术方案是:一种动力电池阻燃膜的自动生产线,包括依次设置的放卷切孔机构、电极极耳装配机构、叠膜热合制袋机构、注液机构、压平封口机构和切边装箱机构,所述电极极耳装配机构、叠膜热合制袋机构、注液机构、压平封口机构和切边装箱机构均与真空输送带传输相适配,

3、所述放卷切孔机构包括膜卷,放卷机构和切孔机构,所述膜卷安装于放卷切孔机构架体输入端;所述放卷机构安装于膜卷上方,所述放卷机构输出端设置有切孔机构,所述切孔机构为滚刀机构,所述滚刀机构包括下滚刀和上滚刀,所述下滚刀和上滚刀相切设置,所述下滚刀和上滚刀上设置有刃口;

4、所述电极极耳装配机构包括极耳电极横移装置,所述极耳电极横移装置包括移动板,所述移动板两端沿导轨在电极极耳装配机构架体上横向往复移动,该移动板通过横移装置传动机构驱动,所述移动板上安装有极耳升降装置和电极升降装置,所述极耳升降装置包括位于移动板下方的极耳吸附板,所述极耳吸附板上安装有极耳吸盘,所述极耳吸盘用于吸附并移动极耳料仓内的极耳;所述电极升降装置包括位于移动板下方的电极吸附板,所述电极吸附板上安装有电极吸盘,所述电极吸盘用于吸附并移动电极料仓内的电极;

5、所述极耳电极横移装置下方设置有真空输送带,所述真空输送带两侧分别设置有极耳料仓和电极料仓;

6、所述叠膜热合制袋机构包括薄膜折叠热合移动装置,所述薄膜折叠热合移动装置包括折叠热合移动板,所述折叠热合移动板两端沿导轨横向往复移动,该折叠热合移动板上安装有折叠热合升降装置,所述折叠热合升降装置包括折叠热合移动板下方的薄膜吸附板,所述薄膜吸附板上安装有薄膜吸盘,所述薄膜吸盘用于吸附并折叠薄膜,所述薄膜吸附板下方设置有热合加热板;

7、所述注液机构包括注液压板,所述注液压板位于真空输送带上方设置,所述真空输送带一侧设置有注液平台,所述注液平台上安装有注液机,所述注液压板靠近注液机一侧设置有注液吸盘;

8、所述压平封口机构包括热合压板,所述热合压板通过升降按压膜袋边缘并封口;

9、所述切边装箱机构包括切边刀轴,所述切边刀轴的输出端设置有真空成品吸盘,所述真空成品吸盘通过吸盘升降装置和吸盘横移装置实现移动,该真空成品吸盘的输出端设置有成品箱。

10、进一步地,所述真空输送带安装于真空箱上,该真空输送带上设置有薄膜吸附孔,所述真空箱侧壁设置有真空箱接头。

11、进一步地,所述放卷机构包括放卷输入辊和放卷输出辊,所述放卷输出辊转动安装于放卷切孔机构架体上,该放卷输出辊通过传动机构带动,所述放卷输入辊和放卷输出辊通过放卷架连接,所述放卷架靠近放卷输出辊一端与气缸输出端相连,所述气缸通过气缸支柱安装于放卷切孔机构架体上,该气缸用于支撑、调节放卷架;

12、进一步地,所述下滚刀与放卷输出辊采用相同的传动机构带动。

13、进一步地,所述极耳料仓包括极耳料仓安装底板,所述极耳料仓安装底板安装于电极极耳装配机构架体上,该极耳料仓安装底板内安装有极耳托板,所述极耳料仓下方设置有电缸,所述电缸输出端与极耳托板底部相连。

14、进一步地,所述电极料仓内装有电极,该电极料仓包括电极料仓安装底板,所述极耳料仓安装底板安装于电极极耳装配机构架体上,该电极料仓安装底板内安装有电极托板,所述电极托板下方设置有电极托板升降装置,所述电极托板升降装置驱动电极托板升降。

15、本发明还提供了一种动力电池阻燃膜的生产工艺,包括如下步骤:

16、s1、放卷切孔:将塑料膜安装到气胀轴上,引入放卷机构导入滚刀机构,塑料膜进入滚刀机构后,滚刀上有确定尺寸的刃口结构,当塑料膜滚过之后,在塑料膜的刃口处被切出相应的孔口,同时在相应的位置塑料膜被切断并被送到电极极耳装配机构的真空输送带上,呈展平状态;

17、s2、电极极耳装配:极耳电极横移装置的极耳升降装置和电极升降装置分别将极耳和电极从极耳料仓和电极料仓取出,取出后放置在塑料膜预设的位置上,然后经真空输送带输送至下一工序;

18、s3、叠膜热合:所述薄膜吸盘吸住塑料膜的一端,抬高向另一端平拉,与另一端对齐后放下,同时热合加热板下压热合,下压热合时形成周边留有注液口的膜袋,然后经真空输送带输送至下一工序;

19、s4、注液压合:膜袋进入注液机构后,注液压板落至适当位置,注液吸盘吸起膜袋注液口一侧,此时注液机注液头开始注液,注液后,注液头退位,注液压板缓慢下压直至压到合适的厚度,使注入的液体均匀布置在整个膜袋内,此时,热合压板下压把注液口封死,然后启动真空输送带输送至下一工序;

20、s5、切边装箱:注液后的膜袋经过切边刀轴,将膜袋封口一侧切齐,然后通过真空成品吸盘将膜袋成品运送到成品箱内,完成阻燃膜的自动化生产。

21、其中,在步骤s2中,所述极耳通过真空吸盘吸附;所述电极通过海绵吸盘吸附。

22、其中,在步骤s2中,所述极耳在极耳料仓内通过极耳托板和电缸实现升降;所述电极在电极料仓内通过电极托板和电极托板升降装置实现升降。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明放卷切孔机构的下滚刀与放卷输出辊采用相同的传动机构带动,保证了膜卷与切膜滚刀的线速度一致;电极极耳装配机构设置有极耳料仓和电极料仓,并可自动完成极耳、电极的拿取和装配;叠膜热合制袋机构可将塑料膜折叠、下压、热合,形成带有注液口的膜袋,实现自动化制袋;注液机构和压平封口机构实现了膜袋的倾斜、自动注液、自动压平和封口的功能;切边装箱机构可以将膜袋封口的一侧切齐并装箱,实现了阻燃膜的高效自动化生产。

25、本发明大大的提高了阻燃膜的生产效率,有效提升了阻燃膜的装配,节约了人力,减小了劳动强度,便于自动化的实施。

- 还没有人留言评论。精彩留言会获得点赞!