一种基于金刚石衬底的扇出封装结构和晶圆级制备工艺

本发明属于半导体封装的,具体涉及一种基于金刚石衬底的扇出封装结构和晶圆级制备工艺。

背景技术:

1、随着集成电路的持续发展,小型化、高集成化、高性能化成为电子器件的发展趋势,而这对电子器件的散热性能提出了更高的要求。由于器件在工作时会产生热量,随着热量的不断累积,芯片的温度会升高,并且通常表现出不均匀的散热,导致它们达到过高的温度,从而降低其性能、可靠性和寿命,功耗不断增加带来“热死亡”问题突出。因此,如何将芯片热点热量快速高效传递出去是保证高功率器件正常工作的关键。

2、一些高热导率的散热材料若应用于半导体器件的封装中将极大改善器件的散热问题。目前最具有潜力的轻质、高效、长寿命的高导热材料为碳基材料,主要包括碳/碳复合材料、石墨、石墨烯及金刚石薄膜材料。其中,金刚石是目前已知的自然界中热导率最高的材料。室温下,金刚石热导率可以达到2200w/m·k。另外,金刚石还具有热膨胀系数低、电阻率高、密度小、化学稳定性高等优点,这使其成为器件热管理中最为理想的散热材料。

3、但由于金刚石的化学惰性,很难将之与芯片键合起来,常常需要高温、高压等较为严苛的工艺条件才能与芯片键合,这极大地限制了其在先进封装领域的应用。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种基于金刚石衬底的扇出封装结构和晶圆级制备工艺。

2、为了实现以上目的,本发明的技术方案为:

3、一种基于金刚石衬底的扇出封装结构的晶圆级制备工艺,包括以下步骤:

4、步骤1、热压键合工艺:

5、1.1待封装芯片具有焊盘面和相对的背面,将多个芯片以焊盘面朝下的方式键合于临时载板上;

6、1.2于待封装芯片背面和金刚石表面分别制作金属层,将金刚石和芯片的背面一一对准并通过金属层进行热压键合,获得金刚石-芯片键合体;

7、步骤2、扇出封装工艺:

8、2.1将临时载板上的金刚石-芯片键合体进行塑封,并将塑封层减薄至裸露金刚石表面,形成重组晶圆;

9、2.2去除芯片焊盘面的临时载板,并在金刚石一侧形成另一临时载板;

10、2.3于芯片焊盘面一侧制作重布线层和外接结构;

11、2.4去除金刚石一侧的临时载板,并切割划片成单颗封装芯片;

12、2.5在封装芯片的金刚石表面一侧依次形成热界面材料层和散热器。

13、可选的,所述金属层包括粘附阻挡层和键合层;所述粘附阻挡层的材料为ti、cr、ni、w、mo、zr、nb或其碳、氮化物材料的一种或几种;所述键合层为in、au、ag、sn、cu、ni、al、ti、cr、pd、pt的一种金属或几种金属的合金或其制成的焊膏。

14、可选的,所述粘附阻挡层的厚度为2nm~50μm;所述键合层的厚度为10nm~200μm。

15、可选的,所述金属层通过溅射、蒸镀、电镀、化镀或印刷工艺形成于所述金刚石表面和芯片的背面。此外,还可以是金属浆料点胶等方式。所述金属层优选通过化学机械抛光进行平坦化处理。

16、可选的,所述芯片与金刚石的热压键合的温度为20~500℃,压力为0~20mpa。

17、可选的,所述芯片与金刚石之间键合界面的总界面热阻<1mm2·k/w。界面热阻越小其导热效果越好,更优选的,总界面热阻<0.3mm2·k/w。

18、可选的,所述临时载板优选为载板晶圆。

19、可选的,所述扇出封装工艺中的步骤2.3包括以下步骤:

20、2.3.1)于芯片焊盘面一侧制作图形化的绝缘层,所述绝缘层具有裸露芯片焊盘的第一开口;

21、2.3.2)于图形化的绝缘层上制作金属互连层,所述金属互连层通过所述第一开口与所述芯片焊盘进行电连接;

22、2.3.3)于金属互连层上制作焊球或凸点,形成外接结构。

23、可选的,所述塑封层和所述金刚石具有平齐的表面。

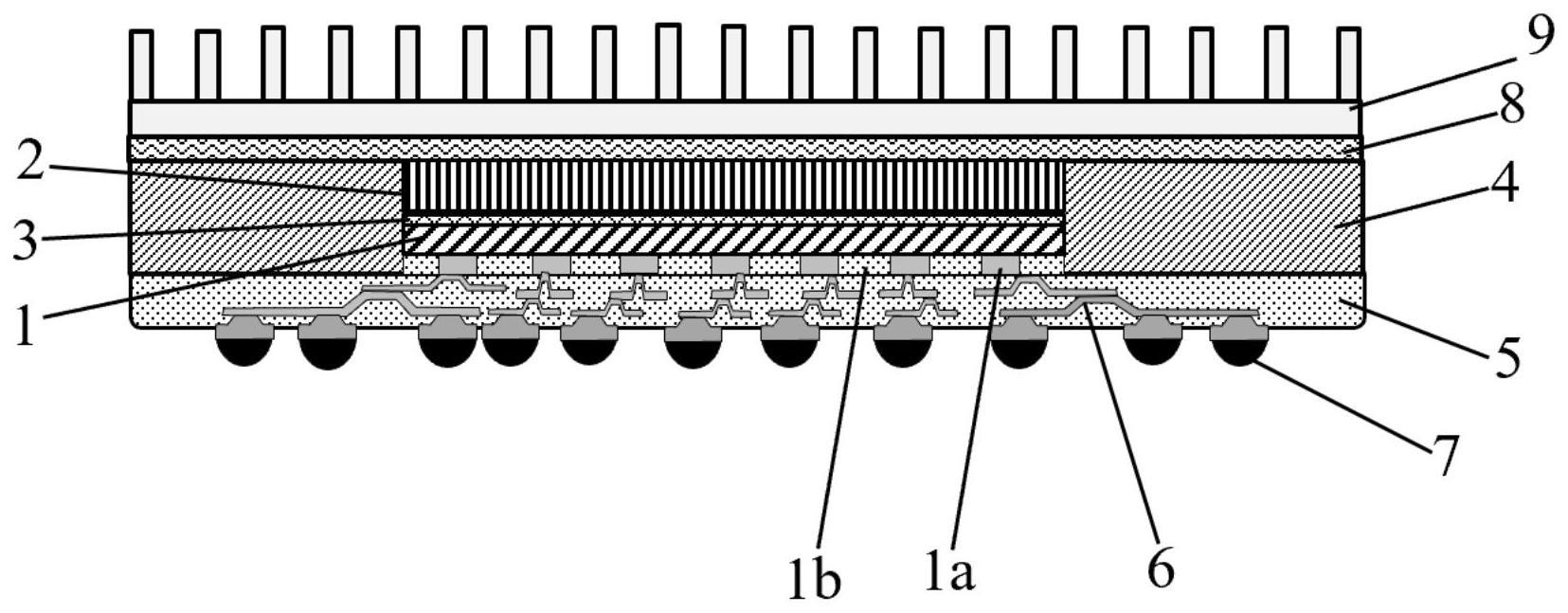

24、一种基于金刚石衬底的扇出封装结构,包括芯片的封装体,所述芯片的封装体包括芯片、金刚石、金属层和塑封层,芯片具有焊盘面和相对的背面;金刚石通过金属层与芯片背面键合;塑封层包覆金刚石和芯片的侧面;封装体的金刚石一侧按序设有热界面材料层和散热器,封装体的芯片焊盘面一侧设有重布线结构和外接结构,重布线结构包括设于绝缘层中的金属互连层,金属互连层连接芯片的焊盘和外接结构。

25、本发明的有益效果为:

26、采用热压键合工艺,一方面在较低温度下即可实现良好键合效果:键合孔隙率<10%,键合强度>6mpa;另一方面键合后的样品表现出优异的热传导特性:金刚石-芯片键合界面总热阻<1mm2·k/w。相较于未添加金刚石作为散热衬底的器件,有金刚石散热衬底的器件的散热能力有极大提升,最高结温降低幅度>10%,避免了器件在工作时热量过高导致器件失效的问题,提高了器件的可靠性。同时通过扇出封装工艺,先进行芯片与金刚石热压键合,后进行再布线及制备焊球,避免芯片与金刚石热压键合时对焊球的损坏;并且扇出封装结构可以实现更薄的封装尺寸和更低的热阻,可以用于三维多芯片集成。

技术特征:

1.一种基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述金属层包括粘附阻挡层和键合层;所述粘附阻挡层的材料为ti、cr、ni、w、mo、zr、nb或其碳、氮化物材料的一种或几种;所述键合层为in、au、ag、sn、cu、ni、al、ti、cr、pd、pt的一种金属或几种金属的合金或其制成的焊膏。

3.根据权利要求2所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述粘附阻挡层的厚度为2nm~50μm;所述键合层的厚度为10nm~200μm。

4.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述金属层通过溅射、蒸镀、电镀、化镀或印刷工艺形成于所述金刚石表面和芯片的背面。

5.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述芯片与金刚石的热压键合的温度为20~500℃,压力为0~20mpa。

6.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述芯片与金刚石之间键合界面的总界面热阻<1mm2·k/w。

7.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述扇出封装工艺中的步骤2.3包括以下步骤:

8.根据权利要求1所述的基于金刚石衬底的扇出封装结构的晶圆级制备工艺,其特征在于:所述塑封层和所述金刚石具有平齐的表面。

9.一种基于金刚石衬底的扇出封装结构,其特征在于:包括芯片的封装体,所述芯片的封装体包括芯片、金刚石、金属层和塑封层,芯片具有焊盘面和相对的背面;金刚石通过金属层与芯片背面键合;塑封层包覆金刚石和芯片的侧面;封装体的金刚石一侧按序设有热界面材料层和散热器,封装体的芯片焊盘面一侧设有重布线结构和外接结构,重布线结构包括设于绝缘层中的金属互连层,金属互连层连接芯片的焊盘和外接结构。

技术总结

本发明公开了一种基于金刚石衬底的扇出封装结构和晶圆级制备工艺,该工艺包括以下步骤:1)将多个待封装芯片焊盘面一侧临时键合于临时载板;2)在临时载板上的芯片背面和金刚石表面分别制备金属层,对准后通过金属层实现热压键合;3)进行塑封,并将塑封层减薄至金刚石露出;4)去除芯片焊盘面的临时载板,在金刚石一侧临时键合另一临时载板;5)于芯片焊盘面一侧制作重布线层和外接结构;6)去除金刚石一侧的临时载板,并切割划片;7)在金刚石一侧依次形成热界面材料层和散热器。本发明通过热压键合技术实现了金刚石作为芯片散热衬底的应用,提高了器件的散热性能;同时通过扇出封装结构实现更薄的封装尺寸和更低的热阻。

技术研发人员:钟毅,江彬彬,刘中良,于大全

受保护的技术使用者:厦门大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!