一种车载耐高温钕铁硼永磁体及其制备方法与流程

本发明属于磁性材料领域,尤其涉及一种车载耐高温钕铁硼永磁体,及其制备方法。

背景技术:

1、钕铁硼磁体是目前使用最广泛、制造工艺最为成熟的永磁材料,又称“硬磁材料”,指的是一经磁化即能保持恒定磁性的材料。其凭借优异的磁性能,在各个领域中均有所应用。

2、而随着近年来国内的新能源汽车领域的发展,对于钕铁硼永磁体的性能也有了不同的需求。在新能源汽车中,永磁材料具有广泛的用途,最为普遍的用途即在于启动电机部分,在汽车的驱动电机、助力转向电机等启动电机结构,采用永磁体电机能够显著降低汽车重量和体积,是现有新能源车实现轻量化和小型化的关键。

3、但是,现有的永磁体用于车载使用时存在明显的使用缺陷。如常规的钕铁硼永磁体在约100℃的工作温度条件下,其磁性能仅余有82~85%,而升至180℃和260℃两种温度情况时,磁性能将更进一步产生严重的下降。同时,电机的高频振动和新能源车内冷循环产生的热震环境,也将导致永磁体开裂损坏、失重失效。可见现有的钕铁硼磁体普遍不具备优异的耐温性能。而为解决该问题,技术人员不断地进行耐高温钕铁硼磁钢的研发。如常见的镝系和/或铽系耐高温钕铁硼永磁体,作为相对早期研发成功且具备良好的使用性能的永磁体材料,能够在较高温的工作条件下保持良好的磁性能,但其需要较高的镝和/或铽含量,导致永磁体成本高昂,且此类永磁体在热震条件下以及高频震动条件下容易开裂、损坏失效。对此,也有技术人员通过研发,实现了低镝耐高温钕铁硼永磁体的开发,并具备了一定的抗热震性能,但是在实际使用过程中却发现,其力学性能却存在较为显著的缺陷,如在近100hz高频振动条件下,永磁体容易受损失效。

技术实现思路

1、现有的钕铁硼磁体普遍存在着耐高温性能差,在高温条件下工作容易导致其磁性能快速下降,并且部分耐高温永磁体具有较强的脆性,在用于车载使用时高频振动环境容易导致损坏失效等问题,本发明旨在提供一种车载耐高温钕铁硼永磁体及其制备方法。

2、本发明的目的在于:能够有效改善钕铁硼永磁体的耐高温性能,并且能够适用于车载使用时的高频环境,能够有效适用于新能源车启动电机部分的使用。

3、为实现上述目的,本发明具体采用以下方案。

4、一种车载耐高温钕铁硼永磁体的制备方法,

5、所述制备方法包括以下步骤:

6、1)取基体相磁粉、r相磁粉、b相磁粉、链接料和润湿剂混合均匀,置于模具中取向并低温热压成型得到粗坯;

7、2)对粗坯进行低温初烧后进行冷变形加工,控制其加工形变量,再依次进行高温烧结和回火处理,即得到车载耐高温钕铁硼永磁体。

8、进一步的,

9、步骤1)所述基体相磁粉的成分构成包括:

10、prnd 13~15at%,b 6~6.5at%,余量为fe;

11、按照上述成分构成配料称取镨钕合金、硼和铁后混合进行熔炼和破碎,制取100~120目的基体相磁粉。

12、进一步的,

13、步骤1)所述r相磁粉的成分构成包括:

14、ndcu 12~16at%、nd 6~8at%、dy 2~3at%、ni 1.5~2.5at%、tb 0.5~1.0at%,余量为fe;

15、按照上述成分构成配料称取钕、钕铜合金、镝、铽、镍和铁后混合进行熔炼和破碎,制取20~35目的r相磁粉。

16、进一步的,

17、步骤1)所述b相磁粉的成分构成包括:

18、nd 0.5~2.0at%、b 35~45at%,余量为fe;

19、按照上述成分构成配料称取钕、铁和硼后混合进行熔炼和破碎,制取目数为2000~8000目的b相磁粉。

20、进一步的,

21、所述基体相磁粉、r相磁粉和b相磁粉用量质量比为100:(12~22):(5~8)。

22、进一步的,

23、所述链接料为金属铝粉;

24、所述润湿剂为有机硅油,通常可选用甲基硅油;

25、所述链接料的用量为基体相磁粉的1~3wt%;

26、所述润湿剂的用量为基体相磁粉的5~8wt%。

27、进一步的,

28、步骤1)所述取向过程控制取向磁场强度为1.3~1.6 t,取向时长为25~30min;

29、步骤1)所述低温热压过程于真空条件下进行,控制温度为80~95℃,热压压力为15~25mpa,压力保持时间为25~35min。

30、进一步的,

31、步骤2)所述低温初烧过程控制温度为360~380℃,烧结时长为1~2h;

32、步骤2)所述冷加工变形控制加工形变量为12~15%。

33、进一步的,

34、步骤2)所述高温烧结于非氮气保护气氛或真空气氛中进行,烧结温度为1050~1150℃,烧结时长为2~4h;

35、步骤2)所述回火控制挥霍温度为560~620℃,回火时长为5~7h。

36、一种车载耐高温钕铁硼永磁体。

37、本发明车载耐高温钕铁硼永磁体的制备方法完整如下:

38、1)按照prnd 13~15at%,b 6~6.5at%,余量为fe的比例配料称取镨钕合金、硼和铁后混合进行1520~1560℃真空熔炼和球磨,制取100~120目的r2fe14b基体相磁粉,按照ndcu 12~16at%、nd 6~8at%、dy 2~3at%、ni 1.5~2.5at%、tb 0.5~1.0at%,余量为fe的比例配料称取钕、钕铜合金、镝、铽、镍和铁后混合进行1720~1760℃真空熔炼和球磨,制取20~35目的r2tm8 r相磁粉,按照nd 0.5~2.0at%、b 35~45at%,余量为fe的比例配料称取钕、铁和硼后混合进行1520~1560℃真空熔炼、氢破碎和球磨,制取目数为2000~8000目的rb4tm6 b相磁粉;

39、2)取基体相磁粉、r相磁粉和b相磁粉以质量比为100:(12~22):(5~8)的比例混合,加入基体相磁粉的1~3wt%的金属铝粉和基体相磁粉的5~8wt%二甲基硅油,混合均匀后置于模具中于1.3~1.6t条件下取向25~30min,并80~95℃低温条件下15~25mpa热压25~35min成型得到粗坯;

40、3)对粗坯进行360~380℃低温初烧1~2h后进行冷变形加工,控制其加工形变量为12~15%,再置于真空气氛中1050~1150℃高温烧结2~4h,于560~620℃条件下回火处理5~7h,得到车载耐高温钕铁硼永磁体。

41、在上述工艺中,本发明采用了近年来新兴的多相磁粉复合烧结工艺进行研究。多相磁粉复合烧结工艺通常采用双相磁粉进行配合,一者作为主相,一者作为辅助相,通过辅助相来增强永磁体的力学性能和特种性能,并以主相作为主要的磁性相来形成稳定的磁性。但是,现有的多相磁粉复合烧结工艺基本只适用于双相磁粉的烧结处理,而不适用于更多相磁粉的混用。主要原因在于过多的相成分均化难度大,容易产生磁性能不稳定、力学性能不稳定等问题,因为不同的相材料存在不同的先天磁性,导致了在混合过程中容易发生同相团聚、分布不均。但本发明采用了三相磁粉配合,首先即解决了多相磁粉混匀难的问题。为解决该问题,本发明技术方案中采用了较粗的基体相磁粉和r相磁粉,首先能够一定程度上避免先天磁性团聚问题发生,同时加入了超细的b相磁粉。基体相磁粉和r相磁粉是相互配合产生磁性的主要成分,基体相磁粉是在烧结过程中能够产生更多的有效磁性相,而r相磁粉本身具备磁性相的构成,而b相磁粉采用超细粉体加入,则是为了实现三相的分散。b相磁粉的先天磁性弱,其在取向成型前基本无明显磁性,因而具有良好的分散性,容易均匀分散在颗粒较大的基体相磁粉和r相磁粉间,作为“界面”实现对基体相磁粉和r相磁粉的分隔,以提高分散均匀性,同时,b相磁粉能够产生良好的钉扎作用,粗晶磁体产生多晶模式晶化,从而可以保障基体相磁粉和r相磁粉分散均匀性的同时实现加工细化。为配合加工细化效果,本发明还在初烧之后采用了冷加工变形。

42、冷加工变形是一种常见的合金以及部分永磁体的加工方式。其通常采用60mpa及以上的大压力形成至少60%的大形变量超临界冷加工变形,甚至于采用过百兆帕的超强压进行形变量达到95%的超大形变量超临界冷加工变形,目的在于实现晶粒的吞噬粗化和生长后再次进行破碎细化,以获得更优的力学性能。但对于多相磁粉复合型磁粉而言,采用超临界冷加工变形并不能产生良好有益的效果,甚至可能由于晶粒的吞并粗化生长导致成分富集现象更加严重,并且永磁体致密度过高,导致了永磁体在热震条件下由于成分不均、高致密度以及部分成分的胀缩性差异容易发生开裂甚至分化的问题发生。而本发明采用粗大的基体相磁粉、r相磁粉和超细的b相磁粉配合,采用约30mpa左右的压力进行近临界冷变形加工处理,由于基体相磁粉和r相磁粉本身颗粒较大,其产生内部吞并粗化生长过程不易过度生长,而b相磁粉会逐渐增粗变大,由于其破碎特性以及钉扎作用,其在冷变形加工中容易破坏达到临界变形量的基体相磁粉和r相磁粉的粗晶结构,使得b相磁粉能够进一步破碎并扩散入原基体相磁粉和r相磁粉中,实现二次均化和晶粒细化,从而实现粗晶变细晶这一需要超临界加工变形才能够产生的效果,使得在少量变形加工的情况下即能够实现永磁体力学性能的优化,并使得磁体的致密度相应略微下降,以减少热震对永磁体带来的危害。

43、而此外,本发明为实现永磁体耐高温性能的优化,采用了特殊的r相磁粉、润滑剂和链接料配合。本发明所用的富r相磁粉采用了低含量的镝和低含量的铽配合,替代了传统耐高温钕铁硼永磁体需要至少7.2at%镝成分的方案,降低了高价值稀土的用量,一定程度上节约了成本,并且于整体的永磁材料中,实际镝含量和铽含量更低,却能够产生良好的耐高温性能。这是因为在传统高镝钕铁硼磁体中,需要采用高镝成分是由于其单相构成特点以及镝的扩散特点导致的,镝直接掺杂在永磁体材料中,并进行扩散,其扩散趋势导致其将会形成深度富集,而无法均匀分散在永磁体材料中,为确保其有效分散,使得整体永磁体材料中能够确保各部分均能够达到一定的镝含量,即逆扩散区也能够保障具备一定的镝含量。但本发明采用多相复合工艺配合b相磁粉分散和冷加工变形,使得r相磁粉首先能够均匀分散,而后在处理过程中受限于界面作用,使得镝扩散距离有限,因而能够确保各个部分均能够含有分散的镝。而铽的加入则是为了降低永磁体材料的温度敏感性。铽相较于镝而言,其加入并不能提高永磁体材料的磁性能,但能够一定程度提高永磁体的矫顽力,这是因为铽与tm(过渡金属)及硼形成的金属间化台物的各向异性场比镝与tm及硼形成的金属间化台物的各向异性场大得多,同时各向异性场能够促进磁晶的反磁化畴形核场的形成,致使磁体对温度的敏感性减弱,提高永磁体的耐温性能。

44、另外,本发明还采用了有机硅油作为润滑剂配合金属铝粉作为链接料。有机硅油在热处理过程中分解形成二氧化硅,并与金属铝粉配合形成玻璃状连续带,玻璃状连续带能够形成对磁晶和磁畴的限制,提高磁晶和磁畴在高温条件下的稳定性,并且形成阻隔带,阻隔带的形成进一步抑制了镝的富集扩散趋势,避免成分偏析等问题发生。

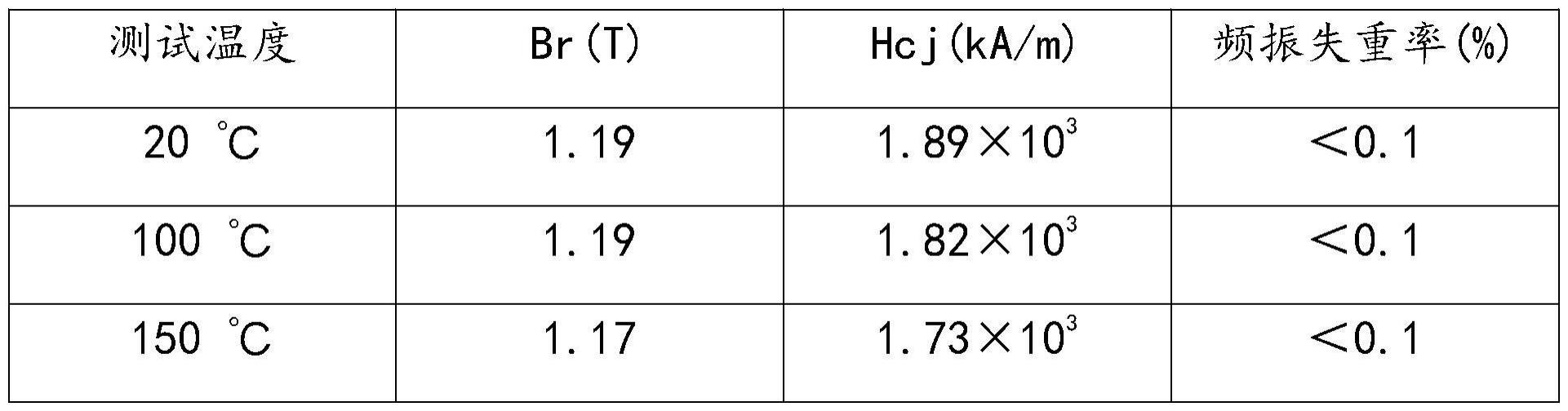

45、本发明的有益之处在于:本发明通过成分和结构调整,实现了永磁材料性能的有效优化,具备了更优的耐温性能,同时提高了永磁材料的力学性能和抗热震性能,使得永磁材料用于车载使用时具备十分优异的使用效果。

- 还没有人留言评论。精彩留言会获得点赞!