一种二次注液的方法及其应用与流程

本发明属于锂离子电池,具体涉及一种二次注液的方法及其应用。

背景技术:

1、随着新能源的发展,锂离子电池作为最热门的电池备受人们的关注。目前,商用的锂离子电池负极材料主要有石墨,已相对发展成熟和稳定,商用的锂电池正极材料主要有层状结构的钴酸锂、三元材料、尖晶石结构的锰酸锂以及橄榄石结构的磷酸铁锂,高容量、长寿命、低成本和安全环保的正极材料的研发尤为迫切。

2、从材料降本的角度考虑,价格昂贵的钴元素的含量降低甚至消失会是大势所趋。随着钴元素含量的下降,廉价的锰元素含量得到明显提升。目前,锰元素较多的正极材料有锰酸锂/尖晶石镍锰酸锂/层状镍锰酸锂/磷酸锰铁锂等。然而,正三价的锰离子在电池充放电过程中易发生晶格畸变,导致锰溶出,使得负极表面沉积锰元素,破坏固体电解质界面膜(sei膜)。其中,在正极材料表面出现锰溶出,因而后续的充放电过程中锂离子扩散受到阻碍,使得电池极化增大,容量减少。而在负极材料表面,正二价的锰离子扩散到负极,由表面至内层被还原成单质,又被氧化成二价,反复循环,同时负极低嵌锂态石墨增加,石墨表面无序化程度增加,也会促进sei膜再生反应。总之,锰溶出破坏负极表面的sei膜,sei膜不断再生修复会消耗大量的活性锂,造成电芯寿命快速衰减和产气严重等问题。

3、针对以上问题,人们进行了诸多研究,比如对正极材料进行掺杂,cn114784283a公开了一种包覆型正极材料及其制备方法和应用。所述包覆型正极材料包括含锰正极材料内核和包覆于所述含锰正极材料表面的由内至外的第一碳层、络合剂层和第二碳层。所述含锰正极材料内核为元素掺杂的含锰正极材料内核,掺杂元素选自ti、v、mg、si、al、la、ca、cr、ni、co、mo、zr、nb、y、w、sr和b中的至少一种,通过引入过渡金属元素,可以减少锰溶出,对于采用镁元素对含锰正极材料进行掺杂,二价锰和三价锰结构大小相差较大,锰元素价态转换容易造成结构坍塌,镁离子大小在二者之间,用来过渡二价锰到三价锰的转化,可以稳定结构,从源头抑制锰溶出。比如采用碳素对lmfp的包覆改性处理,可明显改善材料的电子导电性,减小极化,减缓锰离子的溶出。

4、此外,还有添加特种配方的电解液解决方案,例如lidfob+ps等配方可以更好在正极表面成膜,而且是更薄的正极-电解质界面膜(cei膜),降低了电池阻抗和减少电芯循环产气。但该手段都有一些局限,如正极材料的掺杂成分,更多是无机材料和碳材料,而鲜有采用有机物进行包覆改性的。也有lipf6+vc等添加剂方案,希望通过vc等添加剂稳定成膜来减小界面电阻。电解液添加剂更多是依靠电池注液来实现,通过预充化成工艺中复杂的电解液添加剂成分来正极表面成膜,从而减小hf对正极材料表面的腐蚀,减小造成材料结构的崩塌和恶化的效果。但电池预充化成阶段,与循环阶段的界面反应有所不同,因此考虑分阶段进行注液改善效果更佳。比如cn113904071a中先进行少量vc添加的电解液,然后化成后再用vc比例大的电解液。又比如cn114335925a中采取先vc为主,后fec为主的添加策略。但都是以不同添加剂来完成预充化成的界面成膜,此类方案不仅工艺复杂,而且电解液成本偏高,且fec多了或者少了都不能明显改善金属离子溶出问题,sei膜较厚,不利于长循环性能发挥。

5、因此,如何有效地抑制锰溶出,减少成膜极化,降低界面内阻,从而提升锰基正极材料电芯体系的循环性能和倍率性能,是亟待解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种二次注液的方法及其应用。本发明采用简单的注液切换方式实现电解液界面成膜,先采用第一电解液预充化成形成极化小、内阻小、薄且均匀的界面sei膜,然后切换至第二电解液,维持电芯已形成的sei膜。这样的注液切换方式不仅可以降低负极的给电子能力以抑制第二电解液的分解,提高第二电解液的稳定性,而且因成膜均匀、稳定且内阻更小的cei膜,锰离子等金属离子溶出变小,沉积在负极表面的过渡金属含量也随之减少,锰基正极材料电芯体系的倍率和循环性能有所改善。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种二次注液的方法,所述二次注液的方法包括以下步骤:

4、取第一电解液对电芯进行一次注液,预充电后,取第二电解液对电芯进行二次注液,完成注液;

5、其中,第一电解液包括第一溶剂和第一锂盐,所述第一溶剂中醚类物质的质量占比大于50wt.%。

6、本发明中,醚类物质与li+之间存在弱相互作用,这使得无机盐离子和li+结合更紧密,距离更小,从而在去溶剂化过程中,第一电解液中的阴离子(即no3-)会出现在li+周围,并容易接受来自电极的电子,从而在负极上引起以阴离子为主的电解液分解。

7、因此,本发明采用简单的注液切换方式实现电解液界面成膜,先采用含醚类物质的第一电解液预充化成形成极化小、内阻小、薄且均匀的界面sei膜,然后切换至第二电解液,维持电芯已形成的sei膜。这样的注液切换方式不仅可以降低负极的给电子能力以抑制第二电解液的分解,提高第二电解液的稳定性,而且因成膜均匀、稳定且内阻更小的cei膜,锰离子等金属离子溶出变小,沉积在负极表面的过渡金属含量也随之减少,锰基正极材料电芯体系的倍率和循环性能有所改善。

8、本发明中,第一溶剂中醚类物质的质量占比大于50wt.%,例如可以是55wt.%、60wt.%、65wt.%、70wt.%、75wt.%、80wt.%、85wt.%、90wt.%、95wt.%或100wt.%等。

9、本发明中,若第一溶剂中醚类物质的质量占比过小,即≤50wt.%,则形成的无机cei膜非常薄结构部不稳定,后续的有机层cei膜形成则难以稳定,会持续消耗酯类溶剂,产气较多,尤其是高温性能变差。

10、优选地,所述醚类物质包括四氢呋喃、1,3-二氧环戊烷、二乙氧基甲烷或二丙二醇丁醚中的任意一种或至少两种的组合,优选为四氢呋喃和1,3-二氧环戊烷的组合。

11、优选地,以第一电解液的质量为基准,所述四氢呋喃和1,3-二氧环戊烷的组合中,四氢呋喃的质量含量为0-30.4wt.%,例如可以是0wt.%、5wt.%、10wt.%、15wt.%、20wt.%、25wt.%或30.4wt.%等,1,3-二氧环戊烷的质量含量为58.4-88.8wt.%,例如可以是58.4wt.%、60wt.%、65wt.%、70wt.%、75wt.%、800wt.%、85wt.%或88.8wt.%等。

12、优选地,以第一电解液的质量为基准,所述第一溶剂的质量含量为80-95wt.%,例如可以是80wt.%、85wt.%、90wt.%或95wt.%等。

13、本发明中,若第一溶剂的质量含量过低,则电解液粘度偏高,极片浸润性差;若第一溶剂的质量含量过高,则电解液离子电导率较低,cei成膜时间较久,效率较低,同时可能出现成膜结构不稳定的情况。

14、优选地,所述第一锂盐包括六氟磷酸锂、硝酸锂、四氟硼酸锂或二氟磷酸锂中的任意一种或至少两种的组合,优选为六氟磷酸锂和硝酸锂的组合。

15、优选地,以第一电解液的质量为基准,所述第一锂盐的质量含量为5-20wt.%,例如可以是5wt.%、10wt.%、15wt.%或20wt.%等。

16、优选地,以第一电解液的质量为基准,所述六氟磷酸锂和硝酸锂的组合中,六氟磷酸锂的质量含量为6.3-9.5wt.%,例如可以是6.3wt.%、6.5wt.%、7wt.%、7.5wt.%、8wt.%、8.5wt.%、9wt.%或9.5wt.%等,硝酸锂的质量含量为1.7-4.9wt.%,例如可以是1.7wt.%、2wt.%、2.5wt.%、3wt.%、3.5wt.%、4wt.%、4.5wt.%或4.9wt.%等。

17、优选地,所述第二电解液包括第二溶剂和第二锂盐。

18、优选地,所述第二溶剂为酯类溶剂。

19、本发明中,酯类溶剂的高介电常数以及酯类溶剂和li+之间的强相互作用,使得第二电解液和li+结合更紧密,距离更小,在去溶剂过程中,第二电解液率先在正负极表面被氧化还原,得到低极性的聚合物产物。因此,第二电解液中的溶剂更容易被还原分解,第二电解液中的电解液分解更为严重,进而形成厚的sei膜,并造成低倍率性能。相比之下,第一电解液中的阴离子更容易得到电子被分解,部分醚类物质与阴离子一起被还原并聚合成薄的sei膜,则可以抑制第二电解液的进一步分解,从而实现高倍率特性。

20、优选地,以第二电解液的质量为基准,所述第二溶剂的质量含量为80-95wt.%,例如可以是5wt.%、10wt.%、15wt.%或20wt.%等。

21、优选地,所述酯类溶剂包括碳酸乙烯酯、碳酸二甲酯、碳酸甲乙酯或碳酸二乙酯中的任意一种或至少两种的组合,优选为碳酸乙烯酯和碳酸二甲酯的组合。

22、优选地,以第二电解液的质量为基准,所述碳酸乙烯酯和碳酸二甲酯的组合中,碳酸乙烯酯的质量含量为47.2-62.2wt.%,例如可以是47.2wt.%、50wt.%、55wt.%、60wt.%或62.2wt.%等。碳酸二甲酯的质量含量为22.6-41.6wt.%,例如可以是22.6wt.%、25wt.%、30wt.%、35wt.%、40wt.%或41.6wt.%等。

23、优选地,所述第二锂盐包括六氟磷酸锂、双氟磺酰亚胺锂(lifsi)或双三氟甲烷磺酰亚胺锂(litfsi)中的任意一种或至少两种的组合。

24、优选地,以第二电解液的质量为基准,所述第二锂盐的质量含量为5-20wt.%,例如可以是5wt.%、10wt.%、15wt.%或20wt.%等。

25、优选地,所述第一电解液和第二电解液的体积比为(100-300):(50-200),其中,第一电解液的选择范围“100-300”例如可以是100、150、200、250或300等,第二电解液的选择范围“50-200”例如可以是50、100、150或200等。

26、本发明中,若第一电解液和第二电解液的体积比过小,即第一电解液的用量过少,则cei成膜容易较薄,结构不稳定;若第一电解液和第二电解液的体积比过大,即第一电解液的用量过多,则后续循环的电解液不足,影响循环性能。

27、优选地,步骤(3)所述一次注液后进行一级浸润和二级浸润。

28、本发明中,浸润指的是注液结束后静置一段时间。

29、优选地,所述一级浸润的温度为40-50℃,例如可以是40℃、42℃、44℃、46℃、48℃或50℃等。

30、优选地,所述一级浸润的时间为12-24h,例如可以是12h、14h、16h、18h、20h、22h或24h等。

31、优选地,所述二级浸润的温度为室温。

32、需要说明的是,室温指的是25±5℃,例如可以是20℃、22℃、24℃、26℃、28℃或30℃等。以下与此同理。

33、优选地,所述二级浸润的时间为12-36h,例如可以是12h、15h、20h、25h、30h、33h或36h等。

34、优选地,步骤(3)所述二次注液后进行一级化成和二级化成。

35、优选地,所述一级化成的温度为40-50℃,例如可以是40℃、42℃、44℃、46℃、48℃或50℃等。

36、优选地,所述一级化成的时间为12-18h,例如可以是12h、13h、14h、15h、16h、17h或18h等。

37、优选地,所述二级化成的温度为室温。

38、优选地,所述二级化成的时间为12-36h,例如可以是12h、15h、20h、25h、30h、33h或36h等。

39、作为优选的技术方案,所述注液的方法包括以下步骤:

40、(1)将第一溶剂和第一锂盐混合,得到第一电解液;

41、其中,第一溶剂为醚类物质,以所述第一电解液的质量为基准,所述第一溶剂的质量含量为80-95wt.%,所述第一锂盐的质量含量为5-20wt.%;

42、(2)将第二溶剂和第二锂盐混合,得到第二电解液;

43、其中,以所述第二电解液的质量为基准,所述第二溶剂的质量含量为80-95%,所述第二锂盐的质量含量为5-20wt.%;

44、(3)取第一电解液对电芯进行一次注液,在40-50℃下一级浸润12-24h,在室温下二级浸润12-36h后进行预充电,取第二电解液对预充电后的电芯进行二次注液,在40-50℃下一级化成12-18h,在室温下二级化成12-36h后进行分容,完成注液;

45、其中,第一电解液和第二电解液的体积比为100-300):(50-200)。

46、第二方面,本发明提供一种锂离子电池,所述锂离子电池通过第一方面所述的二次注液的方法制得;所述锂离子电池的正极中包括锰基正极材料。

47、本发明中,对锰基正极材料不作限定,示例性的,例如可以是锰酸锂正极材料、镍锰酸锂正极材料、镍锰酸锂正极材料或磷酸锰铁锂正极材料等。

48、本发明对基于锰基正极材料制成的电芯进行二次注液,不仅降低了界面内阻,而且锰离子溶出减少,沉积在负极表面的过渡金属含量也随之减少,锰基正极材料电芯体系的倍率和循环性能有所改善。

49、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

50、相对于现有技术,本发明具有以下有益效果:

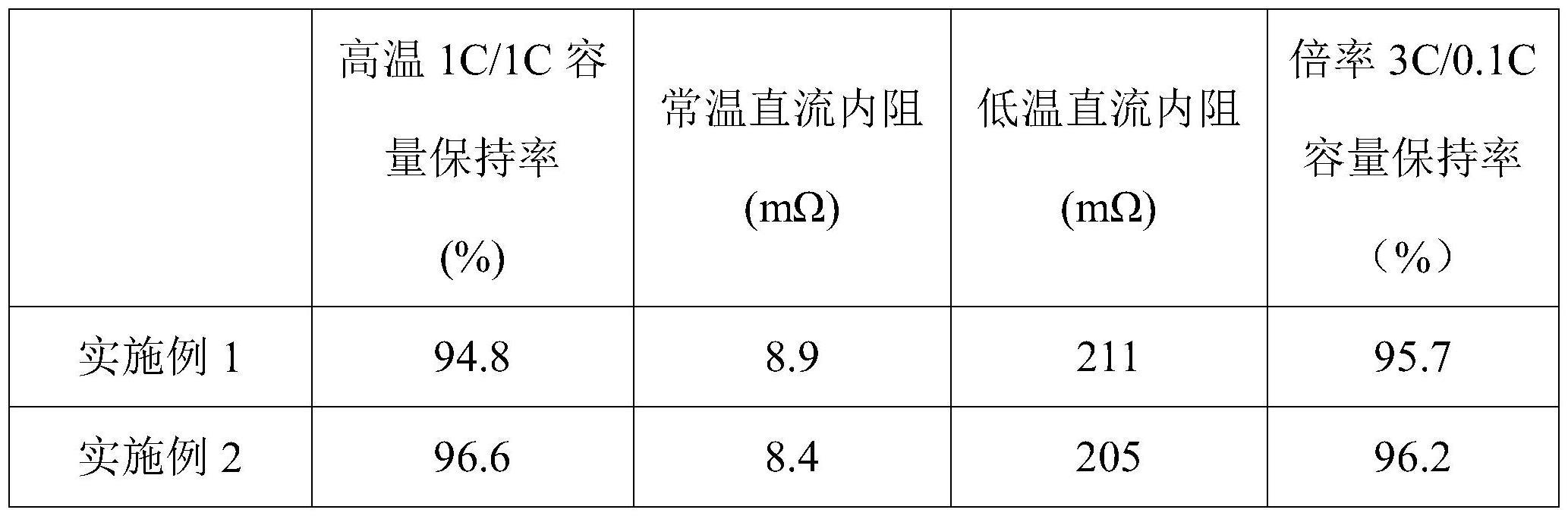

51、本发明采用简单的注液切换方式实现电解液界面成膜,先采用含醚类物质的第一电解液预充化成,形成极化小、内阻小、薄且均匀的界面sei膜,然后切换至第二电解液,维持电芯已形成的sei膜。这样的注液切换方式不仅可以降低负极的给电子能力以抑制第二电解液的分解,提高第二电解液的稳定性,而且因成膜均匀、稳定且内阻更小的cei膜,锰离子等金属离子溶出变小,沉积在负极表面的过渡金属含量也随之减少,锰基正极材料电芯体系的倍率和循环性能有所改善。

- 还没有人留言评论。精彩留言会获得点赞!