一种电池包底护板及成型工艺的制作方法

本发明属于电池包,涉及一种电池包底护板及成型工艺。

背景技术:

1、为了对汽车底盘进行保护,一般是安装有汽车底盘防护板。对于电动车辆来说,其动力电池包一般放置在车辆底盘的托盘上,为了防止电池收到外力损伤,托盘底部需要加设防护板。此时,汽车底盘防护板也是托盘底部防护板。

2、现有技术中,有些防护板直接采用钢板,但钢板基本对托盘基本没有缓冲作用,加上车辆颠簸,反而容易对托盘等造成损伤。而且厚度太薄的钢板强度低,厚度太厚的钢板重量大,也不适于用于电动车辆上。有些防护板采用铝合金,但铝合金的成本较高,还有些防护板采用上下层面为连续玻纤增强热塑性复合材料,芯材为pp蜂窝和钢板所组成的板材结构,但是在该种结构中,上下层面与芯层之间的结合力不足,冲击或者刮蹭后,容易分层。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种强度高、成本低、不易分层,以及具有较强抗冲击、抗刮蹭性能的电池包底护板。

2、本发明的目的可通过下列技术方案来实现:一种电池包底护板,包括:

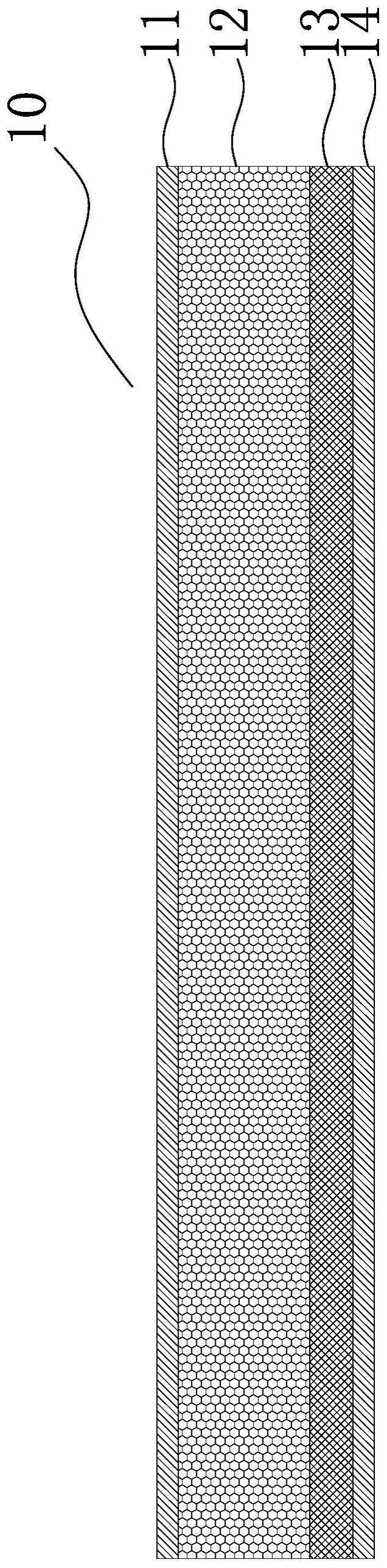

3、电池包防护板板材,且该电池包防护板板材由上至下依次包括上面层堆栈、pp蜂窝层、钢板以及下面层堆栈,且上面层堆栈至少包括两层上玻璃纤维层,下面层堆栈至少包括两层下玻璃纤维层,并在两层下玻璃纤维层之间设置有金属网。

4、在上述的一种电池包底护板中,当上面层堆栈中的玻璃纤维层和下面层堆栈中的玻璃纤维层均为两层时,两层上玻璃纤维层中热塑性复合材料片材铺设角度相同,两层下玻璃纤维层中热塑性复合材料片材铺设角度相同;当上面层堆栈中的玻璃纤维层层数为四层时,由上至下依次为第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层,其中,第一上玻璃纤维层中热塑性复合材料片材铺设角度与第四上玻璃纤维层中热塑性复合材料片材铺设角度相同;第二上玻璃纤维层中热塑性复合材料片材铺设角度与第三上玻璃纤维层中热塑性复合材料片材铺设角度相同;当下面层堆栈中的玻璃纤维层层数为四层时,由上至下依次设置有第一下玻璃纤维层、第二下玻璃纤维层、第三下玻璃纤维层以及第四下玻璃纤维层,且金属网位于第二下玻璃纤维层与第三下玻璃纤维层之间,其中,第一下玻璃纤维层中热塑性复合材料片材铺设角度与第四下玻璃纤维层中热塑性复合材料片材铺设角度相同;第二下玻璃纤维层中热塑性复合材料片材铺设角度与第三下玻璃纤维层中热塑性复合材料片材铺设角度相同。

5、在上述的一种电池包底护板中,在第二上玻璃纤维层与第三上玻璃纤维层之间设置有金属网。

6、在上述的一种电池包底护板中,第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层由上至下依次叠加并通过加热加压的方式热融为一体,形成上面层堆栈;第一下玻璃纤维层、第二下玻璃纤维层、金属网、第三下玻璃纤维层以及第四下玻璃纤维层由上至下依次叠加并通过加热加压的方式形成下面层堆栈,其中,在钢板两侧覆盖胶膜,并与pp蜂窝层叠加设置,形成芯层堆栈。

7、在上述的一种电池包底护板中,上面层堆栈、芯层堆栈以及下面层堆栈依次叠加并通过加热加压的方式热融为一体,形成电池包防护板板材。

8、在上述的一种电池包底护板中,玻璃纤维层为单向带或者织物,且面重200gsm-800gsm;金属网为钢网或者铝网,且表面为平纹或者斜纹或者席型编织,目数为100-3500目;pp蜂窝层的密度为50-150。

9、在上述的一种电池包底护板中,当上面层堆栈中的玻璃纤维层层数和下面层堆栈中的玻璃纤维层层数均为两层时,两层上玻璃纤维层中热塑性复合材料片材铺设角度为0°或者90°,两层下玻璃纤维层中热塑性复合材料片材铺设角度为0°或者90°;当上面层堆栈中的玻璃纤维层层数和下面层堆栈中的玻璃纤维层层数均为四层时,第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层中热塑性复合材料片材铺设角度依次为0°、90°、90°、0°,或者依次为90°、0°、0°、90°;第一下玻璃纤维层、第二下玻璃纤维层、第三下玻璃纤维层以及第四下玻璃纤维层中热塑性复合材料片材铺设角度依次为0°、90°、90°、0°,或者依次为90°、0°、0°、90°

10、本发明还提供一种电池包底护板的成型工艺,包括步骤:

11、s1:将玻璃纤维层按照角度层叠铺设,并将金属网夹持于对应角度的玻璃纤维层之间,并通过加热加压的方式,使之热融为一体,形成面层堆栈,分别为上面层堆栈和下面层堆栈;

12、s2:将钢板的两侧覆盖胶膜,并与pp蜂窝层叠加放置,形成芯层堆栈;

13、s3:将上面层堆栈、芯层堆栈以及下面层堆栈依次叠加放置,并通过加热加压的方式,使之热融为一体,形成电池包防护板板材;

14、s4:将电池包防护板板材放入加热工装中,进行局部加热;

15、s5:将加热后的电池包防护板板材放入成型模具中,并压制成型;

16、s6:将压制成型后的电池包防护板板材冷却,并进行切割制孔,形成法兰边孔,其中,在法兰边孔上增加钢套,形成电池包防护板。

17、在上述的一种电池包底护板的成型工艺中,步骤s1中的玻璃纤维层采用300gsm的连续玻纤单向带,并按照0°、90°、90°、0°进行铺设,并将平纹编织200目,孔径0.35的钢网布置于两个90°铺层中间,其中钢网距离玻纤层的边缘为80mm。

18、在上述的一种电池包底护板的成型工艺中,步骤s2中的钢板选用0.77mmdp90钢板,pp蜂窝层的密度选为115。

19、与现有技术相比,本发明的有益效果:

20、本发明提供的一种电池包底护板,通过在下面层堆栈中添加金属网,以此提高下玻璃纤维层的强度,使得成型后的电池包底护板具有较强的抗冲击力和抗刮蹭性能。

技术特征:

1.一种电池包底护板,其特征在于,包括:电池包防护板板材,且该电池包防护板板材由上至下依次包括上面层堆栈、pp蜂窝层、钢板以及下面层堆栈,且上面层堆栈至少包括两层上玻璃纤维层,下面层堆栈至少包括两层下玻璃纤维层,并在两层下玻璃纤维层之间设置有金属网。

2.根据权利要求1所述的一种电池包底护板,其特征在于,当上面层堆栈中的玻璃纤维层和下面层堆栈中的玻璃纤维层均为两层时,两层上玻璃纤维层中热塑性复合材料片材铺设角度相同,两层下玻璃纤维层中热塑性复合材料片材铺设角度相同;当上面层堆栈中的玻璃纤维层层数为四层时,由上至下依次为第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层,其中,第一上玻璃纤维层中热塑性复合材料片材铺设角度与第四上玻璃纤维层中热塑性复合材料片材铺设角度相同;第二上玻璃纤维层中热塑性复合材料片材铺设角度与第三上玻璃纤维层中热塑性复合材料片材铺设角度相同;当下面层堆栈中的玻璃纤维层层数为四层时,由上至下依次设置有第一下玻璃纤维层、第二下玻璃纤维层、第三下玻璃纤维层以及第四下玻璃纤维层,且金属网位于第二下玻璃纤维层与第三下玻璃纤维层之间,其中,第一下玻璃纤维层中热塑性复合材料片材铺设角度与第四下玻璃纤维层中热塑性复合材料片材铺设角度相同;第二下玻璃纤维层中热塑性复合材料片材铺设角度与第三下玻璃纤维层中热塑性复合材料片材铺设角度相同。

3.根据权利要求2所述的一种电池包底护板,其特征在于,在第二上玻璃纤维层与第三上玻璃纤维层之间设置有金属网。

4.根据权利要求2所述的一种电池包底护板,其特征在于,第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层由上至下依次叠加并通过加热加压的方式热融为一体,形成上面层堆栈;第一下玻璃纤维层、第二下玻璃纤维层、金属网、第三下玻璃纤维层以及第四下玻璃纤维层由上至下依次叠加并通过加热加压的方式形成下面层堆栈,其中,在钢板两侧覆盖胶膜,并与pp蜂窝层叠加设置,形成芯层堆栈。

5.根据权利要求4所述的一种电池包底护板,其特征在于,上面层堆栈、芯层堆栈以及下面层堆栈依次叠加并通过加热加压的方式热融为一体,形成电池包防护板板材。

6.根据权利要求1所述的一种电池包底护板,其特征在于,玻璃纤维层为单向带或者织物,且面重200gsm-800gsm;金属网为钢网或者铝网,且表面为平纹或者斜纹或者席型编织,目数为100-3500目;pp蜂窝层的密度为50-150。

7.根据权利要求2所述的一种电池包底护板,其特征在于,当上面层堆栈中的玻璃纤维层层数和下面层堆栈中的玻璃纤维层层数均为两层时,两层上玻璃纤维层中热塑性复合材料片材铺设角度为0°或者90°,两层下玻璃纤维层中热塑性复合材料片材铺设角度为0°或者90°;当上面层堆栈中的玻璃纤维层层数和下面层堆栈中的玻璃纤维层层数均为四层时,第一上玻璃纤维层、第二上玻璃纤维层、第三上玻璃纤维层以及第四上玻璃纤维层中热塑性复合材料片材铺设角度依次为0°、90°、90°、0°,或者依次为90°、0°、0°、90°;第一下玻璃纤维层、第二下玻璃纤维层、第三下玻璃纤维层以及第四下玻璃纤维层中热塑性复合材料片材铺设角度依次为0°、90°、90°、0°,或者依次为90°、0°、0°、90°。

8.一种电池包底护板的成型工艺,其特征在于,包括步骤:

9.根据权利要求6所述的一种电池包底护板的成型工艺,其特征在于,步骤s1中的玻璃纤维层采用300gsm的连续玻纤单向带,并按照0°、90°、90°、0°进行铺设,并将平纹编织200目,孔径0.35的钢网布置于两个90°铺层中间,其中钢网距离玻纤层的边缘为80mm。

10.根据权利要求6所述的一种电池包底护板的成型工艺,其特征在于,步骤s2中的钢板选用0.77mmdp90钢板,pp蜂窝层的密度选为115。

技术总结

本发明提供了一种电池包底护板及成型工艺,属于电池包技术领域,包括:电池包防护板板材,且该电池包防护板板材由上至下依次包括上面层堆栈、PP蜂窝层、钢板以及下面层堆栈,且上面层堆栈至少包括两层上玻璃纤维层,下面层堆栈至少包括两层下玻璃纤维层,并在两层下玻璃纤维层之间设置有金属网,其中,两层上玻璃纤维层中热塑性复合材料片材铺设角度相同,两层下玻璃纤维层中热塑性复合材料片材铺设角度相同。本发明通过在下面层堆栈中添加金属网,以此提高下玻璃纤维层的强度,使得成型后的电池包底护板具有较强的抗冲击力和抗刮蹭性能。

技术研发人员:丁江平,吕金泽,隋光

受保护的技术使用者:敏实汽车技术研发有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!