一种燃料电池气体扩散层及其制备工艺的制作方法

本发明涉及燃料电池,尤其涉及一种燃料电池气体扩散层及其制备工艺。

背景技术:

1、质子交换膜燃料电池通过氧气与氢气反应生成水,将氢能直接转化为电能。其以pt/c作为催化剂,聚合物电解质膜(pem)作为传导质子的载体,构成了反应部件。由于其电能效率高(约55%),功率密度高,重量轻,简单易用且启动迅速等优点,使其成为便携式应用、发电站和汽车等领域的理想选择。常规的气体扩散层由多孔、且非编织特性的碳基材组成,基材经过 ptfe 疏水处理后,涂布单层或多层的微孔层(mpl),形成具有不同孔隙的多孔结构。在结构上直接连接着燃料电池极板和催化层,建立了从气体流道的毫米尺度到催化剂的纳米尺度之间的桥梁,在燃料电池工作中不仅起着传输反应介质,排出电化学产物的作用,而且不断进行着热和电的传导。现有技术中为了提高气体扩散层的排水能力,将微孔层做成梯度双微孔层结构,从而提高气体扩散层的排水能力。但是该方式虽然能够在一定程度上提高排水能力,但是基底层依旧会出现不同程度的水淹现象;如专利cn111009666a公开了一种双层微孔层式气体扩散层制备方法,其为了提高水气的输送能力,通过在其中一层微孔层的原料中添加造孔剂来实现微孔层的孔径的梯度变化,以实现燃料电池的水管理能力。但是双层或者多层的微孔层结构,在多层交接处会有孔径的交界处,在大电流运行中,水气传输较快,交界处容易积聚水含量,更不利于水气排放。

2、专利cn 115602868 a提供一种燃料电池气体扩散层,相较于传统gdl制备方法,该专利基材层和微孔层之间添加了一层过渡层,用于优化gdl的排水性能,然而微孔层和基材层之间的结合力直接影响了gdl的电阻,再添加一层过渡层,还需要解决过渡层-基材层、过渡层-微孔层之间的结合力,整体工艺过于繁琐且gdl的接触电阻偏大,不易控制。

3、通常对于商业的gdl制备来讲,在不考虑基材制备成本之外,需要将碳纸浸渍ptfe溶液,进行烧结,再对基材进行刮涂微孔层,相对于整个gdl来讲,基材与微孔层是两个结构,而这部分的结构尤其是基材层和微孔层之间的断面处,会造成气流和生产水堵塞,不利于水气传输,而且断层处又会大大增加界面电阻,导致电池性能下降,其次独立制备的微孔层浆料在刮涂时,部分浆料渗透到基材孔隙中,又会堵塞碳纸气孔,导致孔隙率下降,影响电池的输出性能,而如何解决这些固有问题是燃料电池发展的关键。

技术实现思路

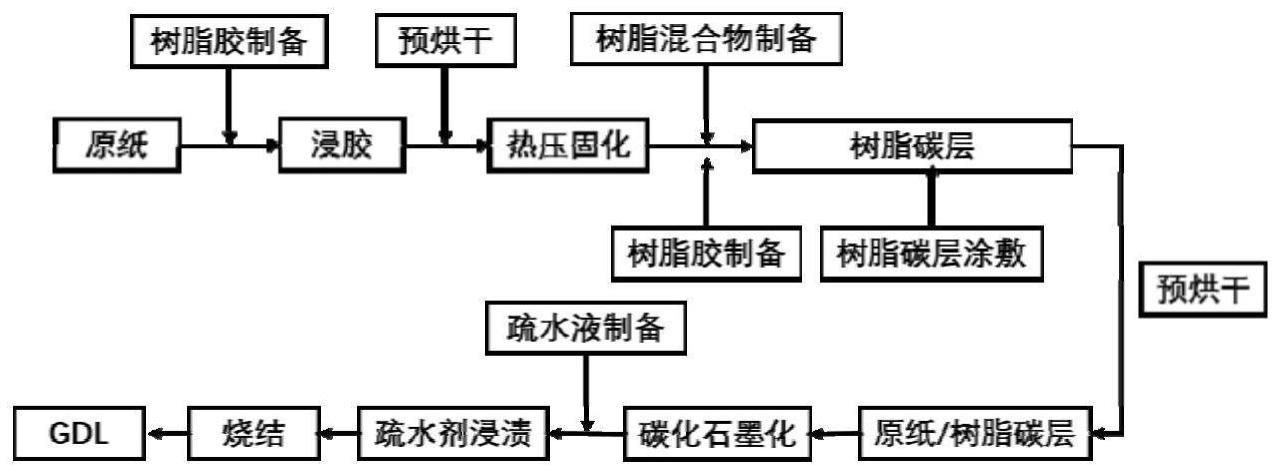

1、本发明的目的是在于克服、补充现有技术中存在的不足,提供一种燃料电池气体扩散层及其制备工艺,构建碳纸和树脂碳一体化的结构,作为gdl的前胚体,后续整体通过疏水处理,最终制备完成一体化的gdl,利用该工艺取代传统的碳纸疏水、再刮涂微孔层的复杂操作,提高mpl和gdb之间的结合力。

2、本发明采用的技术方案是:

3、一种燃料电池气体扩散层,其中:包括基材、树脂碳层和疏水剂层,所述树脂碳层设置于基材一表面,疏水剂层设置于树脂碳层和基材外周以及内部。

4、优选的是,所述的燃料电池气体扩散层,其中:基材的厚度为150~250微米,所述树脂碳层的厚度为10~50微米,所述疏水剂层的载量为5~15%。

5、一种燃料电池气体扩散层的制备工艺,其中:具体为:

6、步骤s1.将酚醛树脂、溶剂、石墨粉混合得到树脂胶一,将基材放入树脂胶一中浸渍一段时间,随后预烘干,并进行热压固化,得到基材一;

7、步骤s2.将酚醛树脂粉、导电碳混合得到树脂混合物,将酚醛树脂胶、乙醇混合得到树脂胶二,将步骤s1的基材一表面喷涂一层树脂胶二后,通过筛网将树脂混合物喷洒至树脂胶二上,随后将树脂混合物表面再喷涂一层树脂胶二,在基材一上形成树脂胶层-树脂混合物层-树脂胶层的三层体结构,之后进行预烘干,得到前胚体一;

8、步骤s3.将步骤s2的前胚体一放入高温炉中进行碳化和石墨化处理,在基材上形成树脂碳层,得到前胚体二;

9、步骤s4.将前胚体二放入疏水剂水溶液中浸渍,烘干,随后将其放入高温炉中进行高温烧结,在树脂碳层和基材外周形成疏水剂层,得到燃料电池气体扩散层。

10、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s1中酚醛树脂、溶剂、石墨粉的质量比为30-50:45-65:1-5。

11、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s1中浸渍时间为3~10min,预烘干温度为80~120℃,预烘干时间为10~30min,热压温度为150~200℃,热压时间为5~10min,基材一的厚度为150~250微米。

12、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s2中酚醛树脂粉、导电碳的质量比为6-7:3-4;树脂胶层-树脂混合物层-树脂胶层三层体的各层质量比为1:20-50:1。

13、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s2中树脂胶层-树脂混合物层-树脂胶层三层体的湿厚厚度为20~60微米,预烘干温度为80~120℃,预烘干时间为10~30min。

14、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s3中碳化温度为800~1200℃,碳化时间为10~20h,石墨化温度为1800~2500℃,石墨化时间为3~5d。

15、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s4中疏水剂选自聚四氟乙烯、聚偏氟乙烯、乙烯-四氟乙烯共聚物的一种或多种,所述疏水剂和去离子水的质量比为1:16~40;浸渍时间为3~5min,烘干温度为80~120℃,烘干时间为3~5min。

16、优选的是,所述的燃料电池气体扩散层的制备工艺,其中:步骤s4中烧结温度350~400℃,烧结时间为30~60min。

17、本发明的优点:

18、(1)本发明的燃料电池气体扩散层的制备工艺,通过在原纸上浸胶热固后直接添加酚醛粉或者碳粉的混合物,经过碳化石墨化后形成碳纸以及碳纸表面的树脂碳,后续整体通过疏水处理,最终制备完成一体化的气体扩散层,工艺取代传统的碳纸疏水、再刮涂微孔层的复杂操作,提高微孔层和碳纸之间的结合力。

19、(2)本发明燃料电池气体扩散层的制备工艺,微孔层和基材的结合力更好,不易脱落,本发明一体制备的其他气体扩散层,原纸在碳化石墨化前,在其表面逐层添加酚醛胶-酚醛树脂粉/导电碳-酚醛胶,这部分碳化后作为微孔层,利用同性相容的原理,碳化石墨化之前,酚醛树脂部分渗入原纸内部,与原纸内部的酚醛树脂相互融合,互为整体,因此整体经过碳化石墨化后,碳纸和微孔层可视为一体结构,具有较高的结合力,不易脱落。

20、(3)本发明的燃料电池气体扩散层的制备工艺,孔隙率更高,本发明制备的微孔层,微孔层直接采用酚醛树脂和导电碳混合物经过碳化石墨化后制备形成,酚醛树脂经过碳化石墨化后形成的树脂碳成为导电网,区别于传统的气体扩散层制备工艺,传统的微孔层需要制备均匀分散导电碳浆料,孔隙率更低,而且微孔层浆料在涂敷时还会渗入至碳纸内部,堵塞碳纸的微孔,因此本发明制备的气体扩散层相较于传统的气体扩散层制备工艺,孔隙率更高,具有优异的导气性能,在实际运用时,会大大提高气体扩散层的导气排水能力。

21、(4)本发明的燃料电池气体扩散层的制备工艺,相较于传统的气体扩散层制备工艺,碳纸需独立进行疏水剂的浸渍,再烧结,随后微孔层浆料制备中,需要加入ptfe的混合均匀,在涂敷时,一部分的浆料会渗入碳纸内部,包裹前期碳纸浸渍ptfe后残留于碳纤维的ptfe,使得这部分的通道失去疏水效果,而不裸露在微孔内的ptfe又会增加气体扩散层的整体内阻,导电性较差;本发明一体化制备气体扩散层前胚体后,将整体置于疏水剂中浸渍,然后烧结后完成气体扩散层的疏水效果,而这部分的ptfe仅会附着至气体扩散层所有微孔内,并不会附着至浆料体系内部,大大提高了整体气体扩散层的导电性,同时也提高了气体扩散层的排水能力。

22、(5)本发明燃料电池气体扩散层的制备工艺,工艺简单,区别于传统气体扩散层制备方式,在碳纸制备时,需要浸胶、热固、碳化石墨化,随后进行碳纸疏水浸渍、烧结,再进行微孔层浆料制备、涂敷、烧结,最后形成气体扩散层,本发明在制备气体扩散层时,在碳纸制备时,仅需要浸胶、热固,随后在其一面添加微孔层所需的酚醛树脂和导电碳的混合体,一体碳化石墨化,最后进行浸渍ptfe烧结形成气体扩散层,具有更加简单的工艺。

- 还没有人留言评论。精彩留言会获得点赞!