软包电池的注液方法、注液装置及电池

本发明属于电池,具体涉及一种软包电池的注液方法、注液装置及电池,能够解决软包电池电解液浸润效率低的技术问题。

背景技术:

1、电池是当今人们生活息息相关的零部件,常被用于各种储能、动力领域。例如汽车动力电池、手机电池、电脑电池、手表电池。从电池的外包装形式上来说,主要分为三类:方壳、圆柱、软包。其中方壳和圆柱均是是铝金属或者不锈钢金属作为刚性外壳,封闭电池的内部结构,从而形成电池。这两种电池的优势是外壳具有刚性,一定程度可以减少结构件,成组效率高。但由于外壳为金属,重量大,所以能量密度较低。而软包作为一种以铝塑膜等复合材料薄膜为外包装形式的电池,由于外包装膜极薄且柔软,具有能量密度高,可复杂成型的优势。但也带来了电池本身刚性差的问题。

2、在电池制造过程中,需要液态的电解液注入到电池内部,并通过静置等工序,将电解液充分浸润进入电极的活性材料空隙中,从而达到完美的界面接触,才能进行充电激活电池。所以注液、浸润的效率和效果,是影响电池生产效率的关键工序,也是电池性能、寿命的关键影响点。

3、同时,随着电池容量越做越大,电池的尺寸和电极压实密度显著增大,将会导致注液、浸润变得更加困难和费时。

4、方壳、圆柱的注液浸润方式较为类似,但与软包具有极大的不同。由于这两种电池外壳为刚性,装入电极材料后内部剩余空间有限。无法将电解液一次性注入,通常需要两次注液甚至更多次,需要等上一次注入的电解液逐渐浸润进入电极,让出空间后,才能进行下一次注液,直至电解液完全足够。为了提升这个过程,很多企业发明了先进行负压抽气,注入电解液,再正压打入氮气。利用负压拉动、正压推动电解液快速浸润进入孔隙。该过程可以是一个循环或者多个循环。这种方式的特点是注液过程效率低时间长,但浸润过程时间较短。

5、软包电池常用的注液、浸润方法为:直接将电解液一次性全部注入到电池中,由于外包装材料柔软,有很大的变形率,形成的空间可以容纳所有电解液。经过真空气袋封口后,再通过常温或者高温、外部加压静置,利用虹吸原理,将电解液逐渐浸润到电极活性材料的内部,再经化成后通过抽气封装工序将多余的电解液去除。该过程为软包电池典型的制造过程,该过程中注液效率很高,通常几秒到一分钟内可以完成,而浸润过程很长,通常为一天以上甚至几天,效率很低。

技术实现思路

1、本发明的目的是为了解决软包电池浸润效率低的问题,提出一种软包电池的注液方法、注液装置及电池,能够提升现有电池制造的效率、解决由于浸润不良从而导致的性能、寿命问题。

2、本发明的技术解决方案如下:

3、一方面,本发明提供一种软包电池的注液方法,包括如下步骤:

4、步骤1.将软包电池放入注液槽,所述注液槽内充满剪切增稠液,且设有两块可移动的电池固定板,该电池固定板外接气缸移动机构;

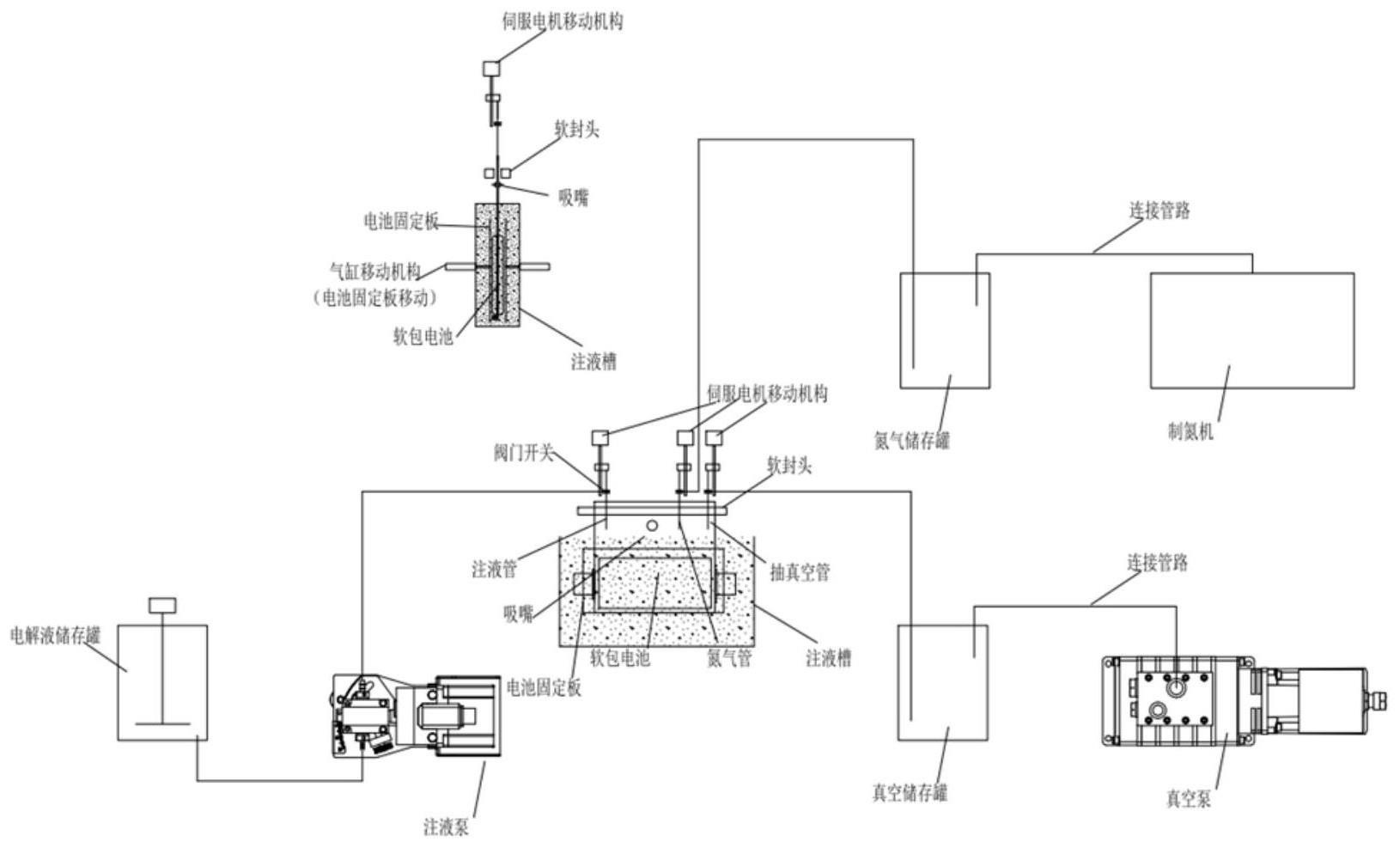

5、步骤2.利用伺服电极移动机构将注液管、真空管、正压管伸入所述软包电池的气袋内,并闭合软封头,利用软压头的压力封闭电池的内外;

6、步骤3.利用所述气缸移动机构控制两块电池固定板移动到所述软包电池的两侧,并紧贴所述软包电池的电极侧壁;

7、步骤4.利用真空泵通过真空管对所述软包电池的气袋内抽负压,当空气抽离后关闭真空阀门;

8、步骤5.打开注液阀门,使电解液通过注液管注入软包电池的气袋中,并浸润电极内部;

9、步骤6.关闭注液阀门,打开正压氮气阀门,对所述软包电池的气袋内注入正压干燥氮气后,再次对所述软包电池的气袋内抽负压,开启压力冲击循环,在正压、负压的压力冲击驱动下,所述剪切增稠液稠化并包裹所述软包电池,所述电解液压入所述软包电池的电极中;

10、步骤7.再次打开注液阀门,注入电解液,再次进行压力冲击循环,直至电解液全部注入所述软包电池的电极部分。

11、还包括,步骤9.待剪切增稠液开始液化,解锁软压头,将注液管、真空管、正压管抽出,并卸出正压氮气,移开电池固定板,缓慢取出软包电池。

12、进入真空封装、活化、化成、抽气封装、分容、外观检测、入库等工序进行,最后获得该成品锂离子电池。

13、进一步,所述剪切增稠液为聚乙烯、聚丙烯酰胺、聚氯乙烯、尼龙6、pvs、赛璐珞、涤纶、橡胶溶液、各种工程塑料、化纤的熔体、溶液;陶瓷浆、纸浆、油漆、油墨、牙膏、家蚕丝再生溶液;还可以是淀粉液、土豆浆、熔化巧克力、面团、米粉团中的一种或者多种。

14、进一步,所述步骤5或步骤7中电解液的注入时间为5-30秒。

15、进一步,所述步骤6中抽负压时间为2-20秒,注入正压时间为0.1-10秒。

16、另一方面,本发明还提供一种实施上述软包电池的注液方法的装置,包括注液槽、注液管、真空管和正压管,所述注液管外接注液泵,所述真空管外接真空泵,所述正压管外接制氮机。

17、一种电池,采用上述软包电池的注液方法得到。

18、本发明工作原理如下:

19、在软包电池完成封装、烘烤等工序后,进入待注液工序:

20、将电池放入特定设计的注液槽中,注液槽中充满了剪切增稠液。初始时,剪切增稠液呈现液体状态,电芯可以缓慢匀速放入注液槽中,随后伺服电极移动机构将注液管、真空管、正压管伸入气袋内,然后将软封头闭合,利用软压头的压力封闭电池的内外,利于后续的操作。然后进行注液槽中压板移动到预定位置,限制电池的大面空间,避免后续注入电解液时,包装膜变形形成多余空间。进一步抽负压动作,此时电池内空气尽可能抽离,关闭真空阀门后进一步打开注液阀门,电解液开始注入。由于上一步的抽负压,电解液会快速进入电池内自由空间,然后开始浸润进入电极内部。但由于压板限制了包装膜的变形,电池内部的自由空间有限,电解液无法全部注入电极,将会大部分停留在电池内部自由空间和气袋处中,关闭注液阀门后进一步打开正压氮气阀门,使用正压干燥氮气将电解液压入电极中,直至电解液压入电池中。然后再抽负压,利用正负压冲击循环使得剪切增稠液稠化保护电池封印边,同时加速电解液浸润电极内部。然后开启下一个注液循环,直至电解液全部注入电池。最后完成注液过程,进行真空封装,再进入活化工序。由于电池的大面被注液槽的压板顶住,而非大面的其他位置充满了剪切增稠液,一旦在正压、负压的压力驱动下,将会稠化给予电池的封边等位置形成完全包裹的支撑,这种支撑可以完全贴合包装膜边缘的异形外观,从而保护外包装膜及外包装膜封印处不受正压破坏。不仅如此,由于正负压的循环作用,可以显著的将电解液挤压迅速进入电极的活性材料孔隙中,从而显著的提升软包电池的浸润效率。

21、与现有技术相比,本发明的有益效果如下:

22、1)本发明提供了一种高效注液的工序,可以使得软包电池的活化效率得到显著提升,降低生产成本,提升性能和寿命。

23、2)本发明运用剪切增稠液,初期呈液体,可以完美贴合电池外边缘的异形区,在受突然外力时,稠化支撑电池有效保护软包电池不受压力的破坏,同时该剪切增稠液静置后呈现液态,极易清洁,且成本低。相比较于其他固体金属或者塑料成型件,由于电芯尺寸有一定的制造公差,尤其是封印区及冲壳拉伸区存在巨大差异,加工而成的结构件无法匹配每一个电池。而液态的剪切稠化液具有很好的流动性,可以贴合任何一个电池,甚至异形电池。具有极佳的匹配性和自适应性。

24、3)利用负压、正压的压力冲击驱动下,剪切增稠液稠化,给予电池的封边位置形成完全包裹的支撑,并且利用负压、正压的压力冲击,加速电解液浸润电极内部。注液工序的循环设置,可以根据电池的注液量和活化工序的产能设计进行匹配。最大化利用产线的空间和时间。

25、4)软包电池所用的包装膜外表面具有与剪切增稠液互不亲和的高分子功能层,使得该包装膜具有一定自清洁性,使得软包电池浸入剪切增稠液工序后,无需再增加清洁工序,即可使其表面不残留剪切增稠液。

26、5)采用本发明方法注液后,可以显著的缩短软包电池的浸润时间,提升生产效率,降低生产成本,同时改善性能和寿命。

- 还没有人留言评论。精彩留言会获得点赞!