一种锂离子电池隔膜及其制备方法和锂离子电池与流程

本发明属于电池,具体涉及一种锂离子电池隔膜及其制备方法和锂离子电池。

背景技术:

1、随着电动汽车和可携带电子产品的飞速发展,对锂离子电池的快充性能、循环性能和安全性能等提出了更高的要求。隔膜作为锂离子电池中重要组成部分之一,起到隔离正负极提供安全保障和允许锂离子快速穿梭的作用。

2、当前,运用在锂电池中的隔膜往往是在基膜表面涂覆材料得到的陶瓷涂胶隔膜,例如cn108305972b公开了一种陶瓷涂层隔膜及制备方法和应用。本技术的陶瓷涂层隔膜,包括基膜和涂覆在基膜至少一个表面的陶瓷涂层,其中,陶瓷涂层由表面接枝聚乙二醇的无机颗粒涂布而成。该类隔膜组装成的锂电池在大倍率充放电末期往往会因为电解液消耗过快导致不足,从而形成析锂现象。

3、此外,现有技术通过把隔膜孔洞做多从而提高孔隙率,增加锂离子透过隔膜的通道,但锂离子在正负极之间来回穿梭时,往往会选择最快捷阻力最小的通道,真正有助于加快锂离子传输的路径往往是孔径较大的通道。因此仅仅调控隔膜孔洞数目而不提高孔径,电池实现快充效果并不显著。并且,为使湿法基膜具有耐热性和粘接能力,在现有隔膜涂覆技术中对基膜进行陶瓷层和胶层涂覆,这往往需要先后分步涂覆,工序复杂,且浆料利用率低。

4、因此,开发一种高安全、保液性能优异的隔膜,同时解决隔膜表面陶瓷和涂层需分步完成涂覆的问题,是当前亟需解决的难题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种锂离子电池隔膜及其制备方法和锂离子电池。本发明制备了一种具有高安全性能、良好耐热性能和保液性能的隔膜,该隔膜中具有蛛网结构的复合纳米纤维层不仅可以提高隔膜的孔隙率和孔径,而且具有优异的耐热性和粘接性,大大提高了电池的快充能力,极具市场竞争力。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种锂离子电池隔膜,所述锂离子电池隔膜包括基膜,以及设置于所述基膜至少一面的复合纳米纤维层;

4、所述复合纳米纤维层为负载有金属氧化物纳米片的聚合物涂层,所述复合纳米纤维层为蛛网结构。

5、本发明制备了一种具有高安全性能、良好耐热性能和保液性能的隔膜,该隔膜中具有蛛网结构的复合纳米纤维层不仅可以提高隔膜的孔隙率和孔径,而且具有优异的耐热性和粘接性,大大提高了电池的快充能力,极具市场竞争力。

6、本发明在聚合物涂层上负载金属氧化物纳米片,可以增加片与片之间的接触面积,从而有利于热传导,提高隔膜耐热性。

7、本发明提供的复合纳米纤维层为蛛网结构,不仅可以使隔膜孔隙率和孔径提高,让组装成的电池实现快充能力,同时还可以提高涂层比表面积,有利于电解液浸润。此外,与现有技术相比,解决了单一提高隔膜孔隙率从而实现快充的缺陷。

8、作为本发明一种优选的技术方案,所述基膜的两面均设置有复合纳米纤维层。

9、优选地,所述聚合物涂层的材质包括聚偏氟乙烯、聚丙烯腈或聚甲基丙烯酸甲酯中的任意一种。

10、优选地,所述金属氧化物纳米片包括二氧化钛(tio2)纳米片、勃姆石纳米片或氧化镁(mgo)纳米片中的任意一种或至少两种的组合,优选为tio2纳米片。

11、优选地,以复合纳米纤维层的质量为基准,所述金属氧化物纳米片的质量含量为3-5%,例如可以是3%、3.5%、4%、4.5%或5%等。

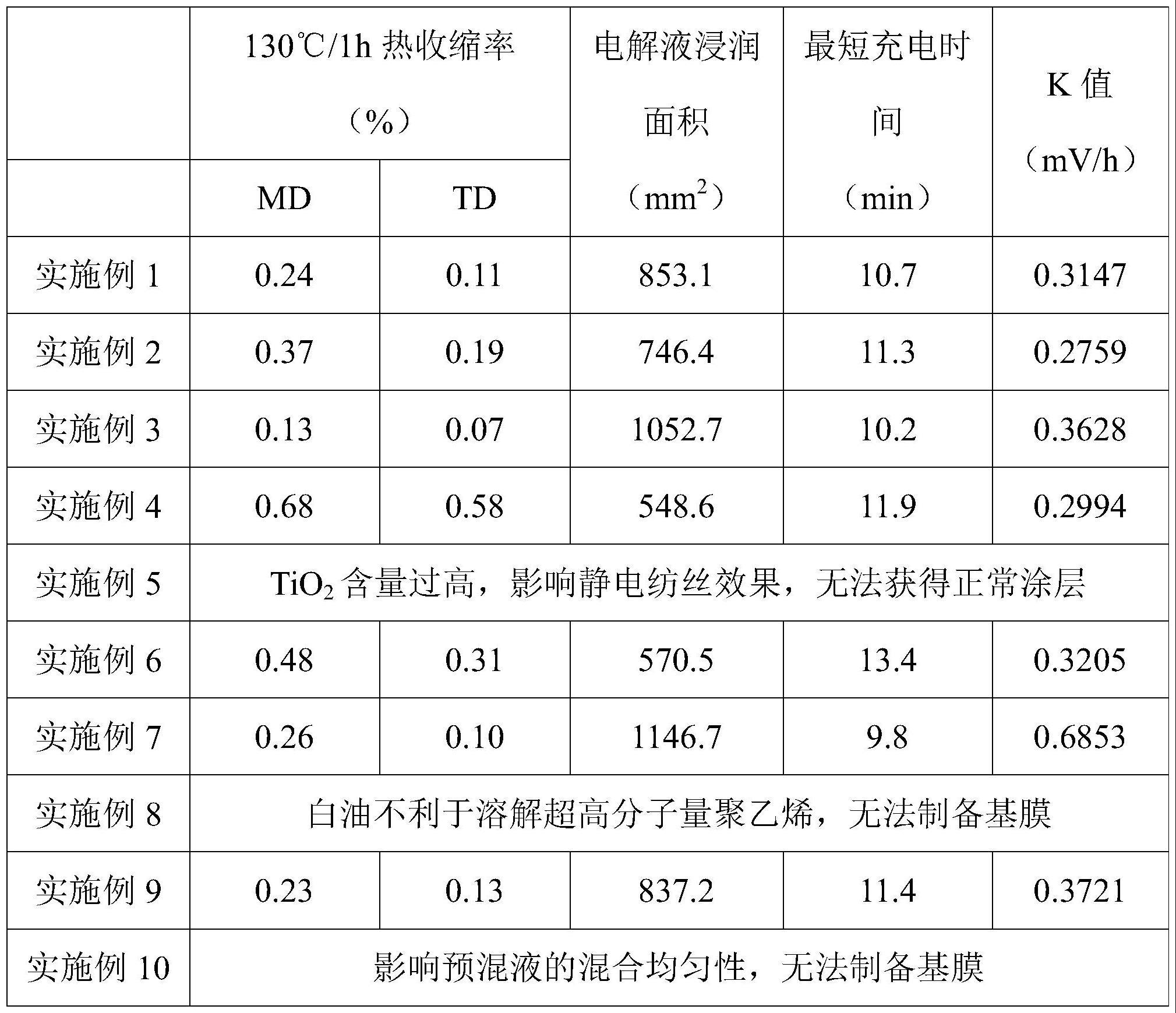

12、本发明中,若金属氧化物纳米片的质量含量过低,则提升隔膜耐热性能和保液性能效果不明显;若金属氧化物纳米片的质量含量过高,则纺丝液中纳米片容易相互团聚,导致纺丝液的粘度升高,影响静电纺丝效果。

13、优选地,所述复合纳米纤维层的厚度为2-6μm,例如可以是2μm、3μm、4μm、5μm或6μm等。

14、作为本发明一种优选的技术方案,所述基膜为聚乙烯膜。

15、优选的,所述基膜的厚度为7-12μm,例如可以是7μm、8μm、9μm、10μm、11μm或12μm等。

16、优选地,所述基膜的孔隙率为35-45%,例如可以是35%、40%或45%等。

17、优选地,所述基膜的平均孔径为30-50nm,例如可以是30nm、35nm、40nm、45nm或50nm等。

18、作为本发明一种优选的技术方案,所述锂离子电池隔膜的厚度为11-24μm,例如可以是11μm、13μm、15μm、17μm、19μm、21μm或24μm等。

19、优选地,所述锂离子电池隔膜的孔隙率为50-70%,例如可以是50%、55%、60%、65%或70%等

20、优选地,所述锂离子电池隔膜的平均孔径为50-90nm,例如可以是50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm或90nm等。

21、本发明中,若锂离子电池隔膜的平均孔径过小,则提升电池快充能力不明显;若锂离子电池隔膜的平均孔径过大,则导致电池自放电效应过大,且隔膜容易被锂枝晶的生长刺穿,导致短路。

22、第二方面,本发明提供一种如第一方面所述的锂离子电池隔膜的制备方法,所述制备方法包括以下步骤:

23、(1)将金属氧化物纳米片、聚合物材料和有机溶剂混合,得到静电纺丝溶液;

24、(2)设置静电纺丝参数,将所述静电纺丝溶液涂覆在基膜的至少一面,干燥后得到所述锂离子电池隔膜。

25、本发明采用静电纺丝技术,可以使得聚合物纤维相互穿插交错,粗纤维之间还会存在细纤维形成类似一种蛛网的结构,具有该结构的涂层不仅可以使隔膜孔隙率和孔径提高,同时还提高涂层比表面积,有利于电解液吸液保液。

26、作为本发明一种优选的技术方案,步骤(1)所述聚合物材料包括聚偏氟乙烯、聚丙烯腈或聚甲基丙烯酸甲酯中的任意一种。

27、优选地,步骤(1)所述混合的过程中还加入十八烷基三甲基氯化铵。

28、本发明添加十八烷基三甲基氯化铵的目的是促进聚合物分子链在溶剂中发生相分离,有利于静电纺丝过程中射流在高压电场下受力变形和分裂从而形成纳米蛛网。

29、优选地,以所述静电纺丝溶液的重量为基准,所述聚合物材料的重量百分比为10-15%,例如可以是10%、11%、12%、13%、14%或15%等。

30、优选地,以所述静电纺丝溶液的重量为基准,所述金属氧化物纳米片的重量百分比为3-5%,例如可以是3%、3.5%、4%、4.5%或5%等。

31、本发明中,若金属氧化物纳米片的重量百分比过低,则提升隔膜耐热性能和保液性能效果不明显;若金属氧化物纳米片的重量百分比过高,则纺丝液中纳米片容易相互团聚,导致纺丝液的粘度升高,影响静电纺丝效果。

32、优选地,以所述静电纺丝溶液的重量为基准,所述十八烷基三甲基氯化铵的重量百分比为4-6%,例如可以是4%、4.5%、5%、5.5%或6%等。

33、作为本发明一种优选的技术方案,步骤(2)所述设置静电纺丝参数包括:

34、纺丝电压为13.5-18.5kv,例如可以是13.5kv、14.5kv、15.5kv、16.5kv、17.5kv或18.5kv等,纺丝速度为1.2-2ml/h,例如可以是1.2ml/h、1.4ml/h、1.6ml/h、1.8ml/h或2ml/h等,接收距离为10-15cm,例如可以是10cm、11cm、12cm、13cm、14cm或15cm等。

35、优选地,步骤(2)所述干燥的温度为40-80℃,例如可以是40℃、50℃、60℃、70℃或80℃等。

36、优选地,步骤(2)所述干燥的时间为4-6h,例如可以是4h、4.5h、5h、5.5h或6h等。

37、作为本发明一种优选的技术方案,步骤(2)所述基膜的制备方法包括以下步骤:

38、(a)将聚乙烯粉和有机溶剂预混,得到预混液;

39、(b)将预混液进行混炼,得到基膜挤出料;

40、(c)对所述基膜挤出料进行挤出铸片、拉伸、萃取和热定型,得到所述基膜。

41、本发明采用热致相分离和结晶取向成孔技术制备了基膜,其中选用超高分子量聚乙烯作为刚性骨架,其粉末采用网状支化结构,有助于缩短溶剂溶解时间。

42、本发明中,由于超高分子量聚乙烯分子链规整,分子量之间缠结严重,粘度高流动性差,致使聚乙烯的溶胀和溶解困难,直接将其加入挤出机会影响原料加工稳定性,为此先将聚乙烯和有机溶剂预混,可以解决上述问题,同时相比于现有技术可缩短时间,提高生产效率。

43、本发明中,为减少隔膜受热后尺寸的回弹,提高耐热性,因此对隔膜进行了热定型处理。

44、需要说明的是,聚乙烯的分子量为3×106-4×106g/mol,例如可以是3×106g/mol、3.2×106g/mol、3.4×106g/mol、3.6×106g/mol、3.8×106g/mol或4×106g/mol等。

45、优选地,步骤(a)所述有机溶剂包括凡士林。

46、需要说明的是,凡士林的闪点>150℃,该溶剂可降低超高分子量聚乙烯的熔融粘度,扩大聚合物链间距离,降低链间缠结密度,有利于聚乙烯的溶解。

47、优选地,步骤(a)所述预混的过程中,还加入填料。

48、本发明中,在预混的过程加入填料填充在基膜骨架中,可以提高基膜在电池中对锂离子的导通能力。

49、优选地,所述填料包括硅酸镁锂。

50、优选地,所述填料的粒径d50为15-25nm,例如可以是15nm、17nm、19nm、21nm、23nm或25nm等。

51、优选地,步骤(a)所述预混的过程中,还加入抗氧化剂。

52、本发明中,加入抗氧化剂可以使聚合物在高温下加工稳定,减少自由基级联反应对隔膜强度的影响。

53、需要说明的是,本发明对抗氧化剂的种类不作限定,示例性的,例如可以是酚类抗氧化剂、亚磷酸酯类抗氧化剂或胺类抗氧化剂等。

54、优选地,步骤(a)所述预混的过程中伴有搅拌。

55、优选地,以所述预混液的重量为基准,所述聚乙烯粉的重量百分比为13-18%,例如可以是13%、14%、15%、16%、17%或18%等。

56、优选地,以所述预混液的重量为基准,所述填料的重量百分比为0.04-0.1%,例如可以是0.04%、0.06%、0.08%或0.1%等。

57、本发明中,若填料的重量百分比过小,则提升隔膜对锂离子导通的效果不显著;若填料的重量百分比过高,可能会影响预混液的混合均匀性,同时材料成本会提高。

58、优选地,以所述预混液的重量为基准,所述抗氧化剂的重量百分比为0.5-1%,例如可以是0.5%、0.6%、0.7%、0.8%、0.9%、1%等。

59、优选地,步骤(b)所述混炼的温度为115-135℃,例如可以是115℃、125℃或135℃等。

60、优选地,步骤(c)所述拉伸的方法包括同步拉伸法。

61、优选地,步骤(c)拉伸时,温度为110-130℃,例如可以是110℃、115℃、120℃、125℃或130℃等,纵向和横向的拉伸倍率为5×5-8×8,例如可以是5×5、6×6、7×7或8×8等。

62、优选地,步骤(c)所述萃取时采用的萃取剂包括正己烷。

63、优选地,步骤(c)所述萃取的温度为40-50℃,例如可以是40℃、42℃、44℃、46℃、48℃或50℃等。

64、优选地,步骤(c)所述热定型的温度为105-125℃,例如可以是105℃、110℃、115℃、120℃或125℃等,时间为5-10min,例如可以是5min、6min、7min、8min、9min或10min等。

65、作为本发明优选的技术方案,所述制备方法包括以下步骤:

66、(ⅰ)基膜的制备,具体步骤包括:

67、(a)将聚乙烯粉末溶解于凡士林中,并加入粒径d50为15-25nm的硅酸镁锂粉末和抗氧化剂,搅拌均匀,得到预混液;

68、其中,以所述预混液的重量为基准,聚乙烯粉末的重量百分比为13-18%,硅酸镁锂粉末的重量百分比为0.04-0.1%,抗氧化剂的重量百分比为0.5-1%,凡士林的重量百分比为81-86%;

69、(b)将预混液注入双螺杆挤出机中进行混炼,温度为115-135℃,得到均相熔体,将所述均相熔体从模头中挤出,然后贴敷在13-23℃的铸片辊上冷却,得到基膜厚片;

70、(c)在110-130℃下对所述基膜厚片沿着纵向和横向方向进行拉伸,拉伸倍率为5×5-8×8,得到油膜,然后在40-50℃下采用正己烷萃取油膜中的凡士林,得到微孔膜,在105-125℃下对所述微孔膜进行热定型,时间为5-10min,得到得到所述基膜;

71、(ⅱ)锂离子电池隔膜的制备,具体步骤包括:

72、(i)将tio2纳米片加入到n-n二甲基甲酰胺中,室温下超声20-40min,然后加入聚偏氟乙烯粉末,于55-65℃下搅拌8-12h,然后加入十八烷基三甲基氯化铵,于室温下搅拌3-7h,得到静电纺丝溶液;

73、其中,以所述静电纺丝溶液的重量为基准,聚偏氟乙烯粉末的重量百分比为10-15%,tio2纳米片的重量百分比为3-5%,十八烷基三甲基氯化铵的重量百分比为4-6%,n-n二甲基甲酰胺的重量百分比为76-81%;

74、(ii)将基膜固定在接收屏上,在基膜两侧同时进行静电纺丝,纺丝电压为13.5-18.5kv,纺丝速度为1.2-2ml/h,接收距离为10-15cm,静电纺丝结束后在基膜的两面均形成复合纳米纤维层,然后将得到的隔膜在40-80℃下干燥4-6h,得到锂离子电池隔膜。

75、第三方面,本发明提供一种锂离子电池,所述锂离子电池包括如第一方面所述的锂离子电池隔膜。

76、基于本发明制备的隔膜制成的锂离子电池,在0-80%soc状态下充电时间较现有技术制备的电池可缩短25%以上,具有优异的快充能力。

77、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

78、相对于现有技术,本发明具有以下有益效果:

79、(1)本发明制备了一种具有高安全性能、良好耐热性能和保液性能的隔膜,该隔膜中具有蛛网结构的复合纳米纤维层不仅可以提高隔膜的孔隙率和孔径,而且具有优异的耐热性和粘接性,大大提高了电池的快充能力,极具市场竞争力。

80、(2)本发明在聚合物涂层上负载金属氧化物纳米片,可以增加片与片之间的接触面积,从而有利于热传导,提高隔膜耐热性。

81、(3)本发明提供的复合纳米纤维层为蛛网结构,不仅可以使隔膜孔隙率和孔径提高,让组装成的电池实现快充能力,同时还可以提高涂层比表面积,有利于电解液浸润。此外,与现有技术相比,解决了单一提高隔膜孔隙率从而实现快充的缺陷。

- 还没有人留言评论。精彩留言会获得点赞!