一种基于自对准工艺的背栅调控石墨烯开关及其制备方法

本发明属于半导体器件,具体涉及一种基于自对准工艺的背栅调控石墨烯开关及其制备方法。

背景技术:

1、随着微纳电子技术的不断发展,以硅基器件为代表的传统半导体器件技术已接近摩尔定律极限,研究人员在不断的寻找可以作为传统半导体技术路线以外的新材料电子技术。2004年英国曼切斯特大学的研究人员使用机械解理的方式从石墨中分离出石墨烯,发现其具有高迁移率、高导热性、高柔韧性和机械强度等优良的性能,如,石墨烯晶体在室温下载流子迁移率理论可达1.5×1015cm2/v·s,比硅的饱和电子迁移率(1400cm2/v·s)高两个数量级,这意味着使用石墨烯制备的电子器件的开关速度远高于硅基器件。同时,石墨烯材料的表面阻抗在毫米波/太赫兹频段具备宽带可重构的特性,通过外加偏压调节石墨烯费米能级,可以在较大的频带范围内对电磁波的幅度进行调控。这种带宽优势使得基于石墨烯的开关有望取代目前广泛应用的pin等开关,在对工作带宽要求较高的毫米波/太赫兹频段的通信雷达系统中得到广泛应用。

2、然而石墨烯作为一种二维材料,单层石墨烯薄膜的厚度仅有约0.35nm,石墨烯器件的衬底平整度、加工过程中的温度等一系列因素均容易导致石墨烯薄膜破裂,导致器件失效,因此基于石墨烯的开关器件良品率较低。

技术实现思路

1、本发明的目的在于,针对加工石墨烯开关存在的良品率较低的问题,提出了一种基于自对准工艺的背栅调控石墨烯开关及其制备方法。本发明利用电子束光刻(ebl)、单原子层沉积(ald)等工艺,先在衬底上进行栅极金属电极、源极金属电极、漏极金属电极以及栅极氧化物等结构的加工,并保证源、漏金属电极上表面与栅极绝缘层上表面位于同一平面内。最后再将基于石墨烯的表面阻抗可重构材料薄膜转移在源、漏金属电极与栅极绝缘层上表面,并将基于石墨烯的表面阻抗可重构材料薄膜进行图案化。通过使用此加工工艺,可以在很大程度上提升石墨烯开关的良品率。

2、为实现上述目的,本发明采用的技术方案如下:

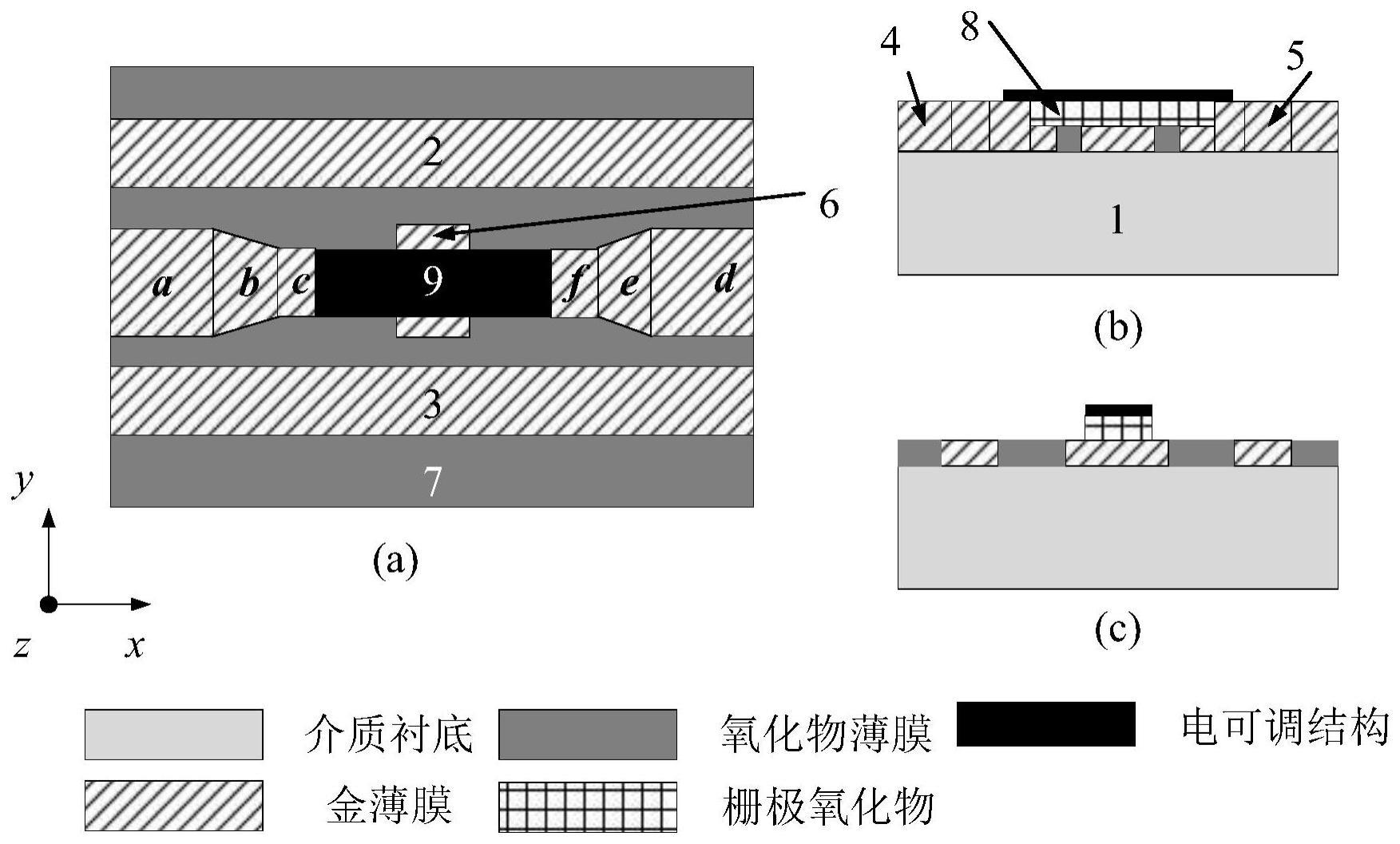

3、一种基于自对准工艺的背栅调控石墨烯开关及其制备方法,所述石墨烯开关包括介质衬底1、位于介质衬底上1表面的氧化物薄膜7、源极金属电极4、漏极金属电极5、栅极金属电极6、上金属信号地线2以及下金属信号地线3,位于栅极金属电极上表面的栅极绝缘层8,以及位于栅极绝缘层8、源极金属电极4、漏极金属电极5上表面的电可调结构9;

4、其中所述上金属信号地线2、下金属信号地线3、氧化物薄膜7、栅极金属电极6、源极金属电极4、漏极金属电极5位于介质衬底上表面,所述上金属信号地线2、下金属信号地线3为矩形,位于介质衬底上表面的上下两侧,长边中线与介质衬底长边中线重合;

5、所述栅极金属电极6中心与所述介质衬底1中心重合;

6、所述源极金属电极4和漏极金属电极5位于栅极金属电极6左右两端且两两之间不接触;

7、所述氧化物薄膜7填充在所述的栅极金属电极6、源极金属电极4、漏极金属电极5、上金属信号地线2和下金属信号地线3之间;

8、所述栅极绝缘层8位于栅极金属电极6与氧化物薄膜7上,中心与所述介质衬底中心重合,左边接触源极金属电极4,右边接触漏极金属电极5;

9、所述上金属信号地线2、下金属信号地线3、氧化物薄膜7、栅极金属电极6上表面持平,厚度相同;所述源极金属电极4、漏极金属电极5与栅极绝缘层8的上表面持平;源极金属电极4、漏极金属电极5的厚度相同,等于栅极金属电极6与栅极绝缘层8的厚度之和;

10、所述的电可调结构9位于所述的栅极绝缘层8的上表面,与所述的栅极绝缘层8、源极金属电极4和漏极金属电极5均接触,与所述的栅极金属电极6、氧化物薄膜材料7、上金属信号地线2、下金属信号地线3均不接触。

11、所述的背栅调控的石墨烯开关的加工方法为:

12、1、在所述的介质衬底上表面生长一层金属薄膜,其厚度与所述的栅极金属电极厚度相同;

13、2、在金属薄膜上表面均匀地涂覆一层光刻胶,使用第一掩膜板,采用光刻工艺对涂覆的光刻胶进行刻蚀,所刻蚀掉的光刻胶图案对应需要填充所述氧化物薄膜的图案;

14、3、采用刻蚀工艺对未覆盖光刻胶部分的金属薄膜进行刻蚀,所刻蚀掉的金属薄膜图案对应需要填充所述氧化物薄膜的图案;

15、4、在进行了第1~3步工艺后的衬底上生长所述的氧化物薄膜,氧化物薄膜厚度与所述的栅极金属电极厚度相同;

16、5、采用剥离工艺将器件表面光刻胶去除,此时器件上表面为栅极金属电极、源极金属电极、漏极金属电极、上金属信号地线、下金属信号地线和氧化物薄膜,上述五个结构的上表面处于同一平面内。随后将器件放入去离子化水中,使用超声清洗并烘干;

17、6、在器件上表面生长栅极氧化物,氧化物厚度为10-100nm;

18、7、在生长的栅极氧化物薄膜上均匀的涂覆一层光刻胶,使用第二掩膜板,采用光刻工艺对涂覆的光刻胶进行刻蚀,所刻蚀掉的光刻胶图案对应所述源极金属电极和漏极金属电极的图案;

19、8、采用刻蚀工艺对没有光刻胶覆盖的栅极氧化物区域进行刻蚀,所刻蚀掉的栅极氧化物图案对应所述源极金属电极和漏极金属电极的图案;

20、9、在进行了第8步工艺的器件上刻蚀掉的部分表面生长一层金属薄膜,其厚度与所述的栅极氧化物厚度相同;

21、10、采用剥离工艺将器件表面光刻胶去除,此时器件上表面为源极金属电极、漏极金属电极和栅极氧化物,上述三个结构的上表面处于同一平面内。随后将器件放入去离子化水中,使用超声清洗并烘干;

22、11、在器件上表面均匀涂覆一层光刻胶,使用第三掩膜板,采用光刻工艺对涂覆的光刻胶进行刻蚀,所保留的光刻胶图案对应所述栅极绝缘层的图案;

23、12、采用刻蚀工艺对没有光刻胶覆盖的栅极氧化物区域进行刻蚀,所保留栅极氧化物图案对应所述栅极绝缘层的图案;

24、13、去除栅极绝缘层上的光刻胶,此时器件上栅极绝缘层与源极金属电极和漏极金属电极上表面处于同一平面上,随后将器件放入去离子化水中,使用超声清洗并烘干;

25、14、将基于石墨烯的表面阻抗可重构材料转移在器件上表面;

26、15、对转移在器件表面的表面阻抗可重构材料区域进行图案化,所保留图案对应所述电可调结构图案;

27、16、使用丙酮溶液将电可调结构表面的光刻胶去除,随后将器件放入去离子化水中,使用超声清洗并烘干。

28、进一步的,所述介质衬底材料为石英或蓝宝石,厚度为100um~1000um。

29、进一步的,所述栅极金属电极与金属信号地线材料为金,厚度50-500nm,栅极金属电极与金属信号地线厚度相同;金属信号地线形状为矩形,栅极金属电极形状可为矩形、圆形、三角形或任意的不规则形状。

30、进一步的,所述栅极绝缘层材料为氧化硅、氧化铝或者氧化铪等绝缘氧化物,厚度10-100nm,形状可为矩形、圆形、三角形或任意的不规则形状。

31、进一步的,所述源极金属电极、漏极金属电极材料为金,厚度为所述栅极金属电极和栅极绝缘层厚度之和,源极金属电极和漏极金属电极厚度相同,形状可为矩形、圆形、三角形或任意的不规则形状。

32、进一步的,所述的栅极金属电极位于源极金属电极和漏极金属电极中间,栅极金属电极、源极金属电极和漏极金属电极两两之间彼此不接触。

33、进一步的,所述位于介质衬底上表面的氧化物薄膜材料可以为氧化硅、氧化铝或者氧化铪等绝缘氧化物,厚度与栅极金属电极相同,所述的氧化物薄膜填充在所述的栅极金属电极、源极金属电极、漏极金属电极和金属信号地线之间。

34、进一步的,所述的电可调结构为基于石墨烯的表面阻抗可重构材料,可为单层石墨烯、多层(层数≥2)石墨烯或者包含石墨烯的异质结材料,其形状可为矩形、圆形、三角形或任意的不规则形状;

35、进一步的,所述的表面阻抗可重构材料区域图案化工艺为光刻或者激光直写;

36、进一步的,所述的电可调结构位于所述的栅极绝缘层的上表面,与所述的栅极绝缘层、源极金属电极和漏极金属电极均接触,与所述的栅极金属电极、氧化物薄膜材料和金属信号地线均不接触。

37、本发明提供的一种背栅调控的石墨烯开关,其工作原理为:通过在栅极金属电极上施加偏压,可以调控所述电可调结构的电阻率,从而控制开关对从源极传输到漏极,或者从漏极传输到源极的电磁波的幅度响应。

38、其中,石墨烯材料的工作原理具体为:

39、石墨烯面电导率σs由和构成,表示为

40、

41、其中,为石墨烯的电子带内跃迁贡献的电导率,为石墨稀的电子带间跃迁贡献的电导率。和可以由kubo公式得到,

42、

43、

44、其中,e为元电荷电量,h为约化的普朗克常量,ω为电磁波角频率,γ为载流子散射率,τ为石墨烯弛豫时间,kb为玻尔兹曼常数,μc为石墨烯的化学势,t为温度,j为虚部。通过在栅极金属电极施加偏置电压,改变石墨烯上的电子浓度,控制石墨烯的化学势μc,进而控制石墨烯的电导率。当石墨烯材料电导率较大,即电阻率较小时,电磁波可以以较小的损耗从开关的源极传输到漏极,或从漏极传输到源极。而当石墨烯材料电导率较小,即电阻率较大时,石墨烯对电磁波的传输起到了阻碍的作用,此时电磁波无法在开关的源漏电极之间传输。于是,通过外加偏压的变化即可控制电磁波的幅度响应。

45、与现有技术相比,本发明的有益效果为:

46、1、本发明提供的基于自对准工艺的背栅调控石墨烯开关及其制备方法,其源极金属电极、漏极金属电极和栅极绝缘层上表面位于同一平面内,能够有效避免石墨烯转移过程中,由于衬底不平坦导致的石墨烯材料破损,提升器件的良品率;

47、2、本发明提供的基于自对准工艺的背栅调控石墨烯开关及其制备方法,将基于石墨烯材料的转移和图案化设计在了加工的最后步骤,能够有效避免加工金属电极和栅极绝缘层等工艺步骤对基于石墨烯材料性能的影响,进一步提升了器件的良品率。

- 还没有人留言评论。精彩留言会获得点赞!