电池盖板及其制作方法和电池与流程

本发明属于电池领域,具体涉及一种电池盖板及其制作方法和电池。

背景技术:

1、目前锂离子电池被广泛的应用在汽车与储能系统中,而电芯结构件的成本与安全性主要集中在电池盖板,在电芯结构件中占很大的成本,电池盖板因其结构较复杂,对过程工艺稳定性要求较高,从而影响电芯安全性。

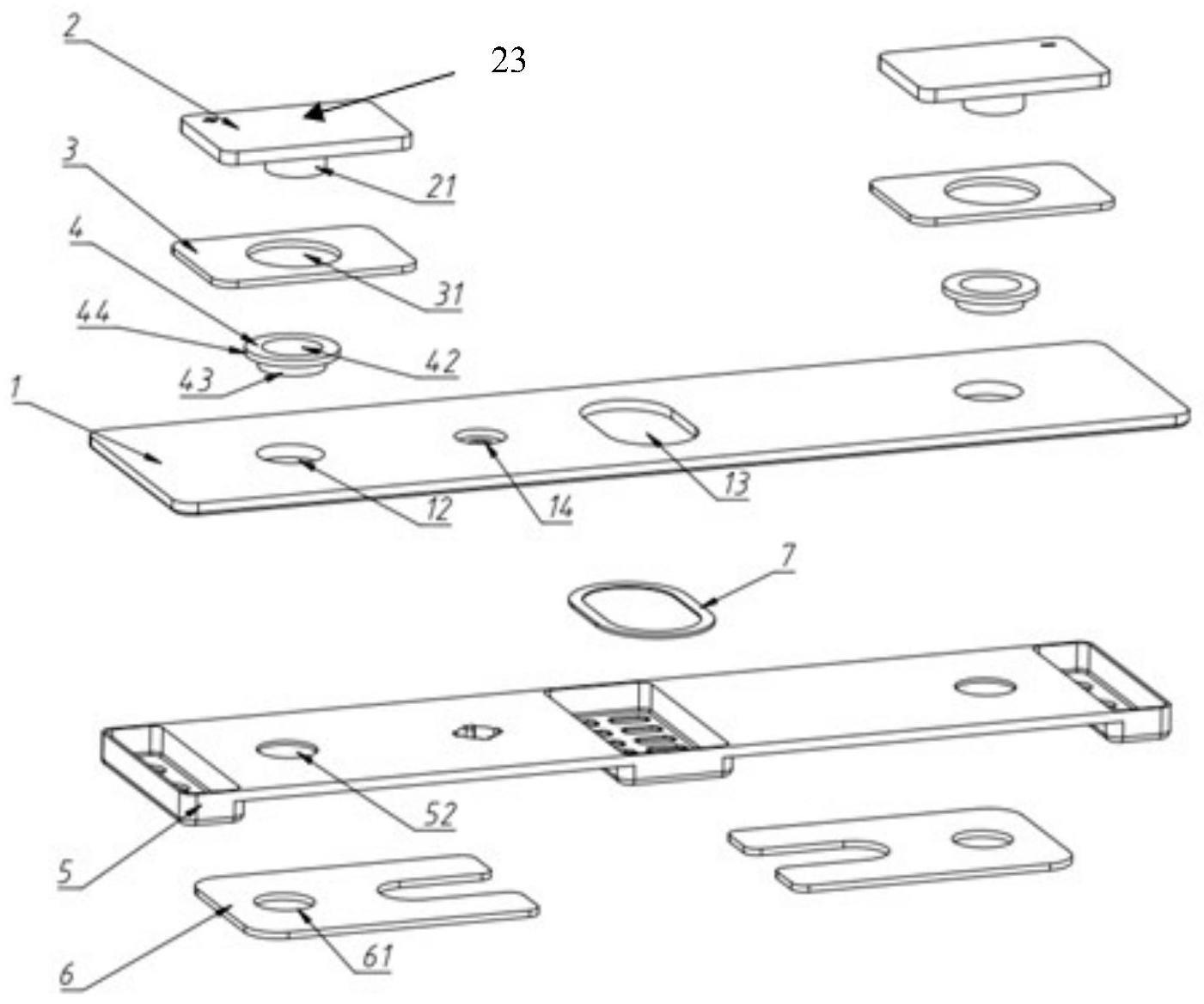

2、锂离子电池盖板(如图1-3示出)多数采用铆接结构,其结构包括:光铝板1’、上塑胶3’、极柱2’、压板8’、下塑胶5’、防爆片7’、以及密封圈42’;所述光铝板1’、上塑胶3’、压板8’和密封圈42’分别带有极柱孔,极柱2’上带有凸台,依次穿过密封圈42’、、光铝板1’、上塑胶3’和压板’,通过极柱将上述结构件铆接在一起,从而形成密封。一般为了保证其铆接强度,极柱2’顶端与压板8’接触面,通过激光焊接进行固定。成品盖板还需与连接片通过工装,激光焊接在一起。上述铆接结构零部件较多,工序较为繁琐,导致生产效率低下,并且对工艺制程要求较高。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点,提供一种电池盖板及制作方法和电池。

2、为实现上述目的,本发明采用的技术方案为:

3、一种电池盖板,包括光铝板、设置在所述的光铝板下方的下塑胶、设置在所述的光铝板上方的上塑胶、设置在所述的上塑胶上方的极柱、设置在下塑胶的下方的连接片、以及密封圈;所述的上塑胶、密封圈、光铝板、下塑胶、以及连接片上分别设置有上塑胶安装孔、密封圈安装孔、光铝板安装孔、下塑胶安装孔、以及连接片安装孔;所述极柱设置有凸起,所述凸起穿过上塑胶安装孔、密封圈安装孔、光铝板安装孔、下塑胶安装孔、连接片安装孔将极柱与连接片连接;所述的密封圈设置在凸起与上塑胶安装孔以及光铝板安装孔之间。

4、所述的密封圈包括密封圈本体、以及设置在所述的密封圈本体内的密封圈安装孔;所述的密封圈本体包括密封圈凸起以及密封圈止挡段;所述的密封圈凸起设置在所述的光铝板安装孔内;所述的密封圈止挡段设置在所述的上塑胶安装孔内。

5、所述的极柱的凸起,将上塑胶、下塑胶、密封圈、下塑胶以及连接片装配到光铝板上。

6、所述的极柱包括极柱本体以及凸起;所述的上塑胶的上表面积大于极柱本体的下表面积。

7、所述的下塑胶上设置有注液孔挡板,且位置与光铝板上的注液孔匹配设置。

8、所述的注液孔挡板包括与所述的注液孔连接的空槽、设置在所述的空槽底部的挡板以及设置在所述的空槽环周的围板;所述的围板上设置有空隙。

9、所述的下塑胶的厚度为0.6mm-1.0mm。

10、所述的光铝板上设置有防爆阀安装孔;防爆阀设置在防爆阀安装孔下方。

11、本发明还包括一种所述的电池盖板的制作方法,包括下述步骤:

12、1)将上塑胶、光铝板、以及下塑胶对齐后将凸起依次穿过上塑胶安装孔、密封圈安装孔、光铝板安装孔、下塑胶安装孔;

13、2)连接片装配到下塑胶上,凸起的铆接面高于连接片的下平面,通过铆接工艺,使凸起纵向方向上缩短,铆接面与连接片下表面平齐完成电池盖板的装配;

14、优选的,连接片安装孔与凸起装配处,进行激光焊接。

15、本发明还包括一种电池,具有所述的电池盖板。

16、与现有技术相比,本发明的有益效果是:

17、1.本发明的电池盖板,较传统的铆接盖板,取消了压板,减少了电池盖板的零部件,降低了制作过程的不良率;

18、2.由于极柱的凸起在电池盖板的底部,相应的电池盖板顶部与汇流排焊接的面积增大;

19、3.极柱将下塑胶与连接片铆接在一起,并进行激光焊接固定。将原极柱与压板焊接、极柱与连接片焊接步骤合并,简化了工艺流程。

技术特征:

1.一种电池盖板,其特征在于,包括光铝板、设置在所述的光铝板下方的下塑胶、设置在所述的光铝板上方的上塑胶、设置在所述的上塑胶上方的极柱、设置在下塑胶的下方的连接片、以及密封圈;所述的上塑胶、密封圈、光铝板、下塑胶、以及连接片上分别设置有上塑胶安装孔、密封圈安装孔、光铝板安装孔、下塑胶安装孔、以及连接片安装孔;所述极柱设置有凸起,所述凸起穿过上塑胶安装孔、密封圈安装孔、光铝板安装孔、下塑胶安装孔、连接片安装孔将极柱与连接片连接;所述的密封圈设置在凸起与上塑胶安装孔以及光铝板安装孔之间。

2.根据权利要求1所述的电池盖板,其特征在于,所述的密封圈包括密封圈本体、以及设置在所述的密封圈本体内的密封圈安装孔;所述的密封圈本体包括密封圈凸起以及密封圈止挡段;所述的密封圈凸起设置在所述的光铝板安装孔内;所述的密封圈止挡段设置在所述的上塑胶安装孔内。

3.根据权利要求1所述的电池盖板,其特征在于,所述的极柱的凸起将上塑胶、下塑胶、密封圈、下塑胶以及连接片装配到光铝板上。

4.根据权利要求1所述的电池盖板,其特征在于,所述的极柱包括极柱本体以及凸起;所述的上塑胶的上表面积大于极柱本体的下表面积。

5.根据权利要求1所述的电池盖板,其特征在于,所述的下塑胶上设置有注液孔挡板,且位置与光铝板上的注液孔匹配设置。

6.根据权利要求5所述的电池盖板,其特征在于,所述的注液孔挡板包括与所述的注液孔连接的空槽、设置在所述的空槽底部的挡板以及设置在所述的空槽环周的围板;所述的围板上设置有空隙。

7.根据权利要求1所述的电池盖板,其特征在于,所述的下塑胶的厚度为0.6mm-1.0mm。

8.根据权利要求1所述的电池盖板,其特征在于,所述的光铝板上设置有防爆阀安装孔;防爆阀设置在防爆阀安装孔下方。

9.一种权利要求1-8任一项所述的电池盖板的制作方法,其特征在于,包括下述步骤:

10.一种电池,具有权利要求1-8任一项所述的电池盖板。

技术总结

本发明属于电池领域,具体涉及一种电池盖板及其制作方法和电池,电池盖板包括光铝板、下塑胶、上塑胶、极柱、下塑胶以及连接片;极柱的凸起将上塑胶、下塑胶、密封圈、下塑胶以及连接片装配到光铝板上。本发明的电池盖板,较传统的铆接盖板,取消了压板,减少了电池盖板的零部件,降低了制作过程的不良率。

技术研发人员:金禹,刘凤龙

受保护的技术使用者:力神(青岛)新能源有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!