一种选择性发射极的制备方法、N型电池及其制备工艺与流程

本发明属于太阳能电池,具体涉及一种选择性发射极的制备方法、n型电池及其制备工艺。

背景技术:

1、常规的n型topcon电池正面采用激光掺杂技术制作选择性发射极(selectiveemitter,se),以降低电池复合、提升正面短波响应,并增强金属区接触。

2、例如,现有技术提供了一种制备方法,具体包括:先沉积掺硼非晶硅薄膜层,接着利用激光在此薄膜层上进行掺杂形成发射极区,然后进行硼扩,以使得发射极区形成重扩区,其余区域形成轻扩区。

3、然而,现有se技术存在硼扩散重扩区与轻扩区掺杂浓度差异不明显的问题。

4、因此,如何降低对绒面的损伤,同时解决硼扩散重扩区与轻扩区掺杂浓度差异不明显的问题,是当前研究的难点。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种选择性发射极的制备方法、n型电池及其制备工艺。本发明在传统硼扩se工序的基础上,增加了轻扩区微刻蚀,实现了轻扩区掺杂浓度的进一步降低,有效解决了硼扩散重扩区与轻扩区掺杂浓度差异不明显的问题。

2、为达此目的,本发明采用以下技术方案:

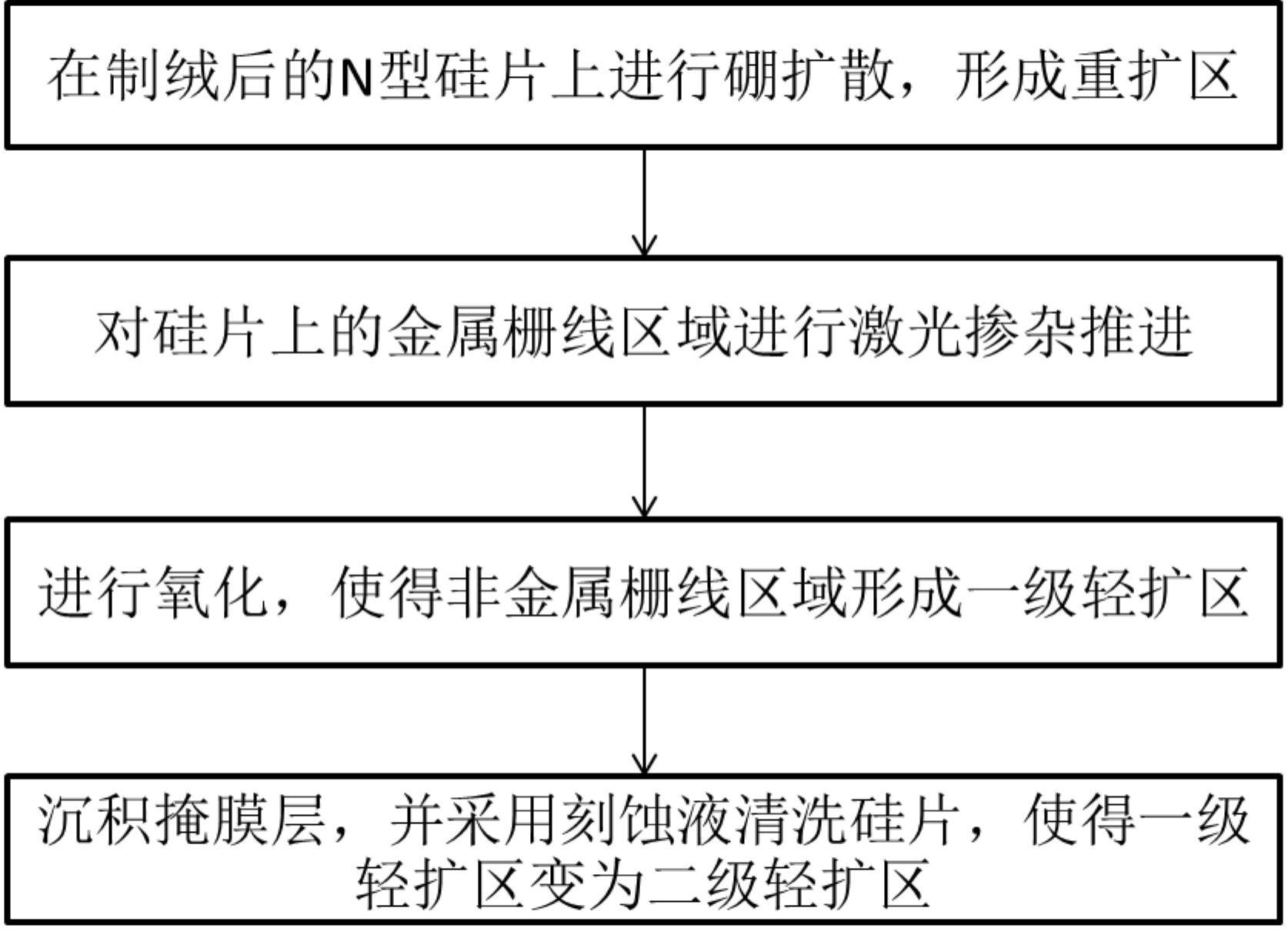

3、第一方面,本发明提供一种选择性发射极的制备方法,所述制备方法包括以下步骤:

4、在制绒后的硅片上进行硼扩散,形成重扩区;对硅片上的金属栅线区域进行激光掺杂推进;对激光掺杂后的硅片进行氧化,使得非金属栅线区域形成一级轻扩区;在硅片上的金属栅线区域沉积一掩膜层,并采用刻蚀液清洗硅片,使得一级轻扩区变为二级轻扩区;其中,二级轻扩区的硼掺杂表面浓度小于一级轻扩区的硼掺杂表面浓度。

5、本发明在传统硼扩se工序的基础上,增加了轻扩区微刻蚀,实现了轻扩区掺杂浓度的进一步降低,有效解决了硼扩散重扩区与轻扩区掺杂浓度差异不明显的问题。

6、本发明提供的制备方法可增加短波区蓝光响应、降低发射极缺陷密度并减小复合速率。

7、需要说明的是,硼扩散重扩区与轻扩区掺杂浓度差异越明显,越有利于降低硅片和电极之间的接触电阻,降低表面的复合,提高电池寿命和转换效率。

8、需要说明的是,重扩区指的是具有高硼表面浓度的p+层。

9、本发明中,对硅片上的金属栅线区域进行激光掺杂推进的目的是降低金属化时金属栅线与硅片的欧姆接触。

10、本发明中,在硅片上的金属栅线区域沉积一掩膜层的目的是防止采用刻蚀液清洗硅片时,导致栅线重扩区发生刻蚀。

11、本发明中,掩膜层可以采用以下方式进行去除:在刻蚀液清洗硅片后进入掩膜槽清洗。

12、作为本发明一种优选的技术方案,所述激光的功率范围为100至500w,例如可以是100w、200w、300w、400w或500w。

13、本发明在形成重扩区的过程中,采用高于现有技术(0.9×1020cm-3至1.0×1020cm-3)的硼掺杂浓度(1.1×1020至1.5×1020cm-3),在这样的条件下可以即使采用较小的激光功率,也可达到se区域重掺杂的效果。这样不仅将沉积在硅片表面的硼原子或者硼硅玻璃中的硼原子掺杂进入p+层,而且减少了对硅片绒面的损伤。

14、可选地,所述激光的速度范围为10000至50000mm/s,例如可以是10000mm/s、20000mm/s、30000mm/s、40000mm/s或50000mm/s。

15、可选地,所述激光为连续激光或频率大于10mhz的激光。

16、可选地,所述激光的波长范围为500至1100nm,例如可以是500nm、700nm、900nm或1100nm等。

17、可选地,所述激光掺杂推进后,金属栅线区域的硼掺杂浓度范围为1×1019至3×1019cm-3,例如可以是1×1019cm-3、1.5×1019cm-3、2×1019cm-3、2.5×1019cm-3或3×1019cm-3等。

18、本发明中,鉴于本技术在形成重扩区的过程中形成了较高的硼掺杂表面浓度范围(1.1×1020至1.5×1020cm-3),故可采用较小的激光功率使得金属栅线区域的硼掺杂浓度范围为1×1019至3×1019cm-3,较高的硼掺杂浓度有利于金属化时和硅基底有良好的欧姆接触,降低接触电阻。

19、作为本发明一种优选的技术方案,所述硼扩散的硼源包括三氯化硼、三溴化硼、三甲基硼或乙二硼烷中的任意一种或至少两种的组合。

20、可选地,所述硼源的流量范围为200至400sccm,例如可以是200sccm、220sccm、240sccm、260sccm、280sccm、300sccm、320sccm、340sccm、360sccm、380sccm或400sccm等。

21、可选地,所述硼扩散的温度范围为900至950℃,例如可以是900℃、910℃、920℃、930℃、940℃或950℃等。可选地,所述硼扩散的过程中还通入氮气。

22、可选地,所述氮气的流量范围为2000至5000sccm,例如可以是2000sccm、2500sccm、3000sccm、3500sccm、4000sccm、4500sccm或5000sccm等。

23、可选地,所述硼扩散的时间范围为80至140min,例如可以是80min、90min、100min、110min、120min、130min或140min等。

24、本发明中,通过调节硼扩散的温度,以及硼扩散的时间,可以有效控制硼扩方阻的大小。

25、作为本发明一种优选的技术方案,所述重扩区的方阻范围为90至120ohm/sq,例如可以是90ohm/sq、95ohm/sq、100ohm/sq、105ohm/sq、110ohm/sq、115ohm/sq或120ohm/sq等。

26、本发明中,若重扩区的方阻过大,则影响金属化时的欧姆接触,若重扩区的方阻过小,则影响一级轻扩区的掺杂浓度。

27、可选地,所述重扩区的硼掺杂表面浓度范围为1.1×1020至1.5×1020cm-3,例如可以是1.1×1020cm-3、1.2×1020cm-3、1.3×1020cm-3、1.4×1020cm-3、1.5×1020cm-3等。

28、可选地,所述重扩区的厚度范围为200至350nm,例如可以是200nm、250nm、300nm或350nm等。

29、作为本发明一种优选的技术方案,所述氧化的过程中,氧气的流量范围为15至30slm,例如可以是15slm、20slm、25slm或30slm等。

30、可选地,所述氧化的温度范围为980至1050℃,例如可以是980℃、1000℃、1010℃、1020℃、1030℃、1040℃或1050℃等。

31、本发明中,氧化的温度过高时,设备密封性能下降,同时石英载具易发生形变;氧化的温度过低时,被激活的b的比例下降。

32、可选地,所述氧化的时间范围为3600至7200s,例如可以是3600s、4200s、4800s、5400s、6000s、6600s或7200s等。

33、可选地,所述一级轻扩区的硼掺杂表面浓度范围为4×1018至9×1018cm-3,例如可以是4×1018cm-3、5×1018cm-3、6×1018cm-3、7×1018cm-3、8×1018cm-3或9×1018cm-3等。

34、作为本发明一种优选的技术方案,所述掩膜层的厚度范围为30至50μm,例如可以是30μm、35μm、40μm、45μm或50μm等。

35、可选地,所述掩膜层的材质包括蜡或石墨。

36、作为本发明一种优选的技术方案,所述刻蚀液包括氢氟酸和/或盐酸,优选为氢氟酸和盐酸的混合溶液。

37、可选地,所述氢氟酸的浓度范围为5至10wt.%,例如可以是5wt.%、6wt.%、7wt.%、8wt.%、9wt.%或10wt.%等。

38、本发明中,氢氟酸的浓度大小会影响刻蚀的速率。

39、可选地,所述盐酸的浓度范围为0.05至0.1wt.%,例如可以是0.05wt.%、0.06wt.%、0.07wt.%、0.08wt.%、0.09wt.%或0.1wt.%等。

40、可选地,所述刻蚀液中还包括臭氧o3。

41、本发明中,在刻蚀液里加入o3的目的是使得刻蚀充分地进行。

42、可选地,所述o3的浓度范围为20至30ppm,例如可以是20ppm、22ppm、24ppm、26ppm、28ppm或30ppm等。

43、本发明中,o3的浓度大小会影响刻蚀的速率。

44、可选地,所述清洗的时间范围为60至300s,例如可以是60s、100s、150s、200s、250s或300s等。

45、本发明中,清洗的时间长短会影响刻蚀的深度,进而影响绒面的形貌。

46、可选地,所述清洗后的硅片表面方阻范围为240至260ohm/sq,例如可以是240ohm/sq、245ohm/sq、250ohm/sq、255ohm/sq或260ohm/sq等。

47、可选地,所述二级轻扩区的硼掺杂表面浓度范围为2×1018至7×1018cm-3,例如可以是2×1018cm-3、3×1018cm-3、4×1018cm-3、5×1018cm-3、6×1018cm-3、或7×1018cm-3等。

48、本发明中,二级轻扩区的硼掺杂表面浓度范围为2×1018至7×1018cm-3,与重扩区的浓度相差大,可以有效降低载流子在扩散层横向流动时的复合概率,提高载流子收集效率;重扩区掺杂浓度越高,金属化时接触电阻就越小。

49、可选地,所述二级轻扩区的硼掺杂表面浓度<一级轻扩区的硼掺杂表面浓度。

50、作为本发明一种优选的技术方案,所述制备方法包括以下步骤:

51、在制绒后的n型硅片上进行硼扩散,形成重扩区;其中,硼扩散的硼源流量范围为200至400sccm,氮气的流量范围为2000至5000sccm,硼扩散的温度范围为900至950℃,时间范围为80至140min,控制方阻范围为90至120ohm/sq,重扩区的硼掺杂浓度范围为1.1×1020至1.5×1020cm-3,厚度范围为200至350nm;对硅片上的金属栅线区域进行激光掺杂推进;其中,激光的功率范围为100至500w,激光的速度范围为10000至50000mm/s,激光为连续激光或频率大于10mhz的激光,激光的波长范围为500至1100nm,激光掺杂推进后金属栅线区域的硼掺杂表面浓度范围为1×1019至3×1019cm-3;对激光掺杂后的硅片进行氧化,使得非金属栅线区域形成一级轻扩区;其中,氧气的流量范围为15至30slm,氧化的温度范围为980至1050℃,时间范围为3600至7200s,一级轻扩区的硼掺杂表面浓度范围为4×1018至9×1018cm-3;在硅片上的金属栅线区域沉积一厚度范围为30至50μm的掩膜层,并采用刻蚀液清洗硅片,时间范围为60至300s,使得一级轻扩区变为硼掺杂表面浓度范围为2×1018至7×1018cm-3的二级轻扩区;其中,刻蚀液包括浓度范围为20至30ppm的o3、浓度范围为5至10wt.%的氢氟酸和浓度范围为0.05至0.1wt.%的盐酸,清洗后的硅片表面方阻范围为240至260ohm/sq。

52、第二方面,本发明提供了一种基于第一方面所述选择性发射极的制备方法制备n型电池的制备工艺,所述制备工艺包括以下步骤:

53、在制绒后的硅片上进行硼扩散,形成硼重掺杂层p+层;对硅片上的金属栅线区域进行激光掺杂推进;对激光掺杂后的硅片进行氧化,使得非金属栅线区域形成一级轻扩区;在硅片上的金属栅线区域沉积一掩膜层,并采用刻蚀液清洗硅片,使得非金属栅线区域形成二级轻扩区;其中,二级轻扩区的硼掺杂表面浓度小于一级轻扩区的硼掺杂表面浓度;去除硅片背面硼硅玻璃(borosilicate glass,bsg)层和绕扩的p+层,并在硅片背面上依次沉积隧穿氧化层和非晶硅钝化层;去除硅片正面上的绕镀和bsg层,并在硅片正面上沉积氧化铝钝化层;在硅片的正面和背面分别沉积减反层;在硅片的正面和背面均制备金属电极。

54、第三方面,本发明提供一种n型电池,所述n型电池采用如第二方面所述的制备工艺制备得到。

55、本发明制备的n型电池具有优异的寿命和转换效率。

56、需要说明是是,本发明对n型电池的具体种类不作限定,示例性的,例如可以是topcon电池等。

57、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

58、相对于现有技术,本发明具有以下有益效果:

59、(1)本发明在传统硼扩se工序的基础上,增加了轻扩区微刻蚀,实现了轻扩区掺杂浓度的进一步降低,有效解决了硼扩散重扩区与轻扩区掺杂浓度差异不明显的问题。

60、(2)基于本发明提供的选择性发射极的制备方法制备的电池,具有优异的转换效率和寿命。

- 还没有人留言评论。精彩留言会获得点赞!