一种硬掩膜铁电电容的制备方法与流程

本发明涉及电子器件,尤其涉及一种硬掩膜铁电电容的制备方法。

背景技术:

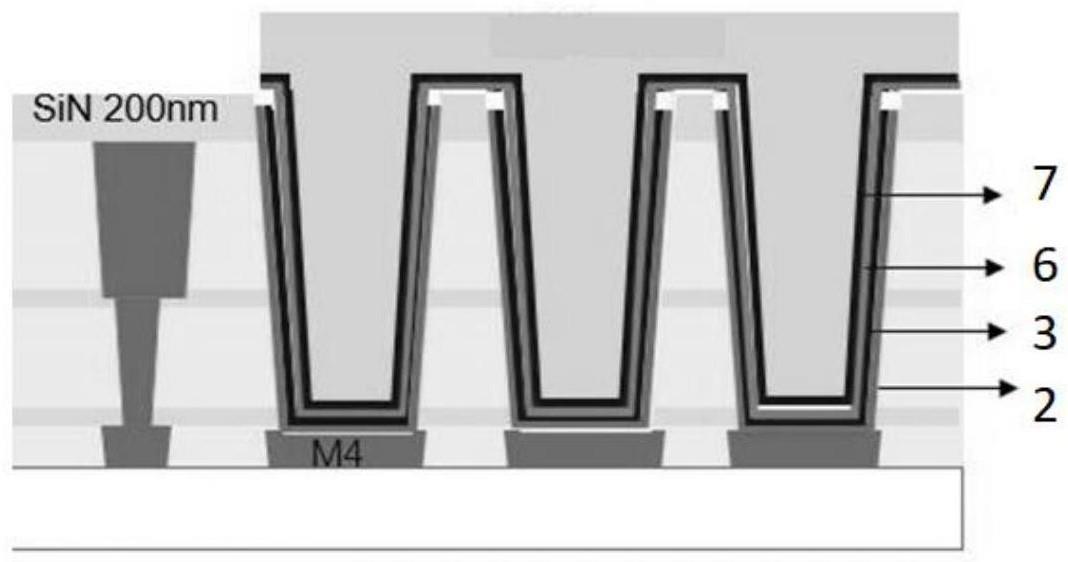

1、高稳态存储器是在逻辑芯片基础上,使用高介电材料作为电容介质,利用铁电材料极性实现存储功能的一种新型存储器,其电容结构采用内嵌方式,在顶层绕线层嵌入铁电电容。铁电电容作为核心存储器件,首先在介电层上刻蚀深孔,然后依次填入金属阻隔层,下电极层,电容电介质层,上电极等,需要注意以上沉积膜层只有电容孔内的需要保留,其余区域的均需要移除。

2、由于电容孔深宽比很高,大于10:1,使用常规的掩膜的光刻+干刻方案,孔内会有光刻胶残留无法去除干净,从而可能导致膜层附着力变差以及产品污染等风险。因此只能用无掩膜方案直接进行干刻去除表面电极材料。由于在进行干刻工艺时,电容孔内的薄膜虽然刻蚀速度较慢,但是也会减薄。所以采用无掩膜刻蚀的下电极其均一性以及在电容孔顶端的保留量很难控制,如此会造成每个电容电极板面积会存在一定差异,从而导致电性的不稳定。

3、cn115188742a公开了一种铁电电容器结构,包括:衬底层(1),以及依次叠设于所述衬底层(1)上的缓冲层(2)、第一电极(3)、介质层(4)和第二电极(5),所述衬底层(1)为柔性衬底,所述介质层为hfo2铁电介质。还提供了一种该铁电电容器结构的制备方法。通过在柔性衬底上生长一层缓冲层,使得表面粗糙度降低,大大减小了器件的漏电流,并且使得铁电薄膜内部电场分布均匀,提高了器件的可靠性。

4、cn114864558a公开了一种氧化铪基铁电薄膜的制备工艺,包括以下步骤:沉积氧化铪基薄膜;对所述氧化铪基薄膜进行快速退火处理;所述快速退火处理具体为:以15-3000℃/s的速率升温至300-1100℃,保温1-300s后于室温去离子水、0度去离子水、液氮或液氦中降温。通过快速退火处理来改善氧化铪基薄膜晶粒尺寸及其分布均一性、铁电性能的氧化铪基铁电薄膜制备方法,具有工艺简单,可控性强的特点。

5、cn112271255a公开了一种铁电电容器及制备方法,晶体管及制备方法,存储单元,其中,一种铁电电容器,包括第一电极层、第二电极层和氧化铪基铁电薄膜;氧化铪基铁电薄膜设置在第一电极层的一面;第二电极层设置在氧化铪基铁电薄膜远离第一电极层的一面;第一电极层的材料为金属硅化物,第二电极层的材料为金属硅化物或氮化物。以金属硅化物为第一电极层(下电极)或第二电极层(上电极),氧化铪基铁电薄膜为电容介质层;金属硅化物的晶体结构为类萤石结构,此晶体结构能够有效的诱导氧化铪基铁电薄膜非中心对称的亚稳态正交相的铁电相变,提高氧化铪基铁电材料的铁电性;另外,金属硅化物还可以改善氧化铪基铁电薄膜的质量,抑制界面陷阱的产生,形成良好的界面,以提高铁电电容器的抗疲劳性能,将铁电电容集成到晶体管上形成存储单元,进而提高了存储单元的抗疲劳性能。

6、但上述专利均没有解决电容孔上下电极板制备工序中无掩膜干刻对电容孔内电极薄膜造成损伤的问题。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种硬掩膜铁电电容的制备方法,采用旋涂硬掩膜+光刻刻蚀工艺,取代现有无掩膜工艺,有效解决了无掩膜干刻导致的下电极板均一性差的问题。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种硬掩膜铁电电容的制备方法,所述制备方法包括如下步骤:

4、(1)在电容孔上依次进行阻隔层沉积和下电极板沉积后,进行旋涂硬掩膜层;

5、(2)依次进行硬掩膜层光刻和硬掩膜层刻蚀后,进行下电极板层刻蚀;

6、(3)移除硬掩膜层,依次进行高介电材料沉积、上电极板沉积、板线沉积、板线光刻、板线刻蚀和高介电材料刻蚀,得到所述硬掩膜铁电电容。

7、本发明所述的硬掩膜铁电电容的制备方法在完成下电极板沉积后,先进行旋涂硬掩膜层,之后进行硬掩膜层光刻和硬掩膜层刻蚀,将掩膜版上的图案转移到晶圆表面的光刻胶上,然后通过等离子气体刻蚀,将光刻胶上的图案传递到硬掩膜层上,此时硬掩膜层已经将电容孔内的膜层保护起来,进行下电极板层刻蚀时,解决了下电极板均一性差的问题,不会出现铁电电容的电性不稳定的情况。

8、优选地,步骤(1)所述电容孔是在阵列区介电层上通过干刻形成的圆柱孔,可用于制作内嵌式铁电电容。

9、优选地,所述介电层包括依次重复设置的氧化硅与氮化硅的组合层,厚度为1200~1500nm,例如可以是1200nm、1250nm、1300nm、1400nm、1450nm、1480nm或1500nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、优选地,所述电容孔的孔径为150~200nm,例如可以是150nm、155nm、160nm、170nm、180nm、190nm或200nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,步骤(1)所述阻隔层沉积采用原子层沉积的方式,沉积一层氮化钽薄膜,可以防止金属在介电层中扩散。

12、优选地,所述阻隔层的厚度为5~15nm,例如可以是5nm、8nm、10nm、11nm、12nm、14nm或15nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述下电极板沉积采用原子层沉积的方式,沉积一层氮化钛。

14、优选地,所述下电极板的厚度为10~15nm,例如可以是10nm、11nm、12nm、13nm、14nm、14.5nm或15nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(1)所述旋涂硬掩膜层包括将旋涂碳涂布在晶圆上。

16、优选地,所述旋涂碳的固含量>45%,例如可以是45.5%、46%、47%、48%、49%、50%或55%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述旋涂的转速为2500~3000rpm,例如可以是2500rpm、2550rpm、2600rpm、2700rpm、2800rpm、2900rpm或3000rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述旋涂硬掩膜层后进行固化处理。

19、优选地,所述固化处理的温度为300~450℃,例如可以是300℃、310℃、320℃、350℃、370℃、400℃或450℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,所述硬掩膜层的厚度为1500~2500nm,例如可以是1500nm、1600nm、1800nm、2000nm、2200nm、2400nm或2500nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,步骤(2)所述硬掩膜层光刻中的光刻胶厚度为240~480nm,例如可以是240nm、250nm、260nm、300nm、350nm、400nm或480nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,所述硬掩膜层光刻采用黄光工艺,在晶圆表面涂布光刻胶,通过曝光,显影等将掩膜层上的图案转移到晶圆表面的光刻胶上。

23、优选地,所述硬掩膜层刻蚀包括等离子气体刻蚀。

24、优选地,所述硬掩膜层刻蚀过程中通入氧气,将光刻胶上的图案传递到硬掩膜层上。

25、优选地,步骤(2)所述下电极板层刻蚀包括等离子气体刻蚀。

26、优选地,所述下电极板层刻蚀使用氯气和四氯化碳作为反应气体,移除裸露的下电极及阻隔层材料。

27、优选地,步骤(3)所述移除硬掩膜层采用等离子气体刻蚀的方式,并通入氧气,将孔内的硬掩膜层去除。由于氧气不与氮化硅反应,所以不会影响其他区域。

28、优选地,所述高介电材料沉积采用原子层沉积的方式将铁电材料在电容孔内壁形成厚度为6~10nm的薄膜,例如可以是6nm、6.5nm、7nm、8nm、9nm、9.5nm或10nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,所述铁电材料包括氧化锆和氧化铪。

30、优选地,步骤(3)所述上电极板沉积采用原子层沉积的方式,沉积一层氮化钛。

31、优选地,所述上电极板的厚度为10~15nm,例如可以是10nm、11nm、12nm、13nm、14nm、14.5nm或15nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,所述板线沉积采用物理气相沉积的方式,在晶圆表面沉积一层厚度为200~300nm的金属钛,实现电容孔的封口,例如可以是200nm、210nm、230nm、250nm、260nm、280nm或300nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述物理气相沉积包括物理磁控溅射。

34、本发明中所述板线光刻和板线刻蚀,采用光刻和刻蚀的方式,首先在晶圆表面涂布光刻胶,通过曝光,显影等将掩膜版上的图案转移到晶圆表面的光刻胶上。然后通过等离子气体刻蚀,移除多余金属膜层。

35、优选地,步骤(3)所述高介电材料刻蚀包括等离子气体刻蚀。

36、优选地,所述高介电材料刻蚀使用四氟化碳作为反应气体,对裸露的高介电材料进行刻蚀,电容孔部分有板线遮挡,所以图案保留。

37、作为本发明优选的技术方案,所述制备方法包括如下步骤:

38、(1’)在阵列区介电层上通过干刻形成孔径为150~200nm的电容孔;所述介电层包括依次重复设置的氧化硅与氮化硅的组合层,厚度为1200~1500nm;

39、(2’)在电容孔上采用原子层沉积的方式,沉积一层氮化钽薄膜,形成厚度为5~15nm的阻隔层;

40、(3’)在阻隔层上采用原子层沉积的方式,沉积一层氮化钛,形成厚度为10~15nm的下电极板;

41、(4’)将固含量>45%的旋涂碳涂布在上晶圆上,可以实现电容孔内填充,之后进行温度为300~450℃的固化处理,形成厚度为1500~2500nm的硬掩膜层;所述旋涂的转速为2500~3000rpm;

42、(5’)采用黄光工艺进行硬掩膜层光刻;所述硬掩膜层光刻中的光刻胶厚度为240~480nm;

43、(6’)采用等离子气体刻蚀的方式进行硬掩膜层刻蚀;所述硬掩膜层刻蚀过程中通入氧气,将光刻胶上的图案传递到硬掩膜层上;

44、(7’)由于硬掩膜层已经将电容孔内的膜层保护起来,采用等离子气体刻蚀进行下电极板层刻蚀,使用氯气和四氯化碳作为反应气体,移除裸露的下电极及阻隔层;

45、(8’)采用等离子气体刻蚀的方式移除硬掩膜层,并通入氧气,将电容孔内的硬掩膜去除;

46、(9’)采用原子层沉积的方式将铁电材料在电容孔内壁形成厚度为6~10nm的高介电材料层;所述铁电材料包括氧化锆和氧化铪;

47、(10’)采用原子层沉积的方式,沉积一层氮化钛,形成厚度为10~15nm的上电极板;

48、(11’)采用物理气相沉积的方式,在晶圆表面沉积一层厚度为200~300nm的金属钛,完成板线沉积;

49、(12’)进行板线光刻和板线刻蚀,首先在晶圆表面涂布光刻胶,通过曝光,显影等将掩膜版上的图案转移到晶圆表面的光刻胶上;然后通过等离子气体刻蚀,移除多余金属膜层;

50、(13’)采用等离子气体刻蚀,使用四氟化碳作为反应气体,对裸露的高介电材料进行刻蚀,得到所述硬掩膜铁电电容。

51、与现有技术相比,本发明至少具有以下有益效果:

52、(1)本发明提供的硬掩膜铁电电容的制备方法避免了无掩膜刻蚀对电容孔内下电极层的消耗,下电极氮化钛厚度可以减薄,降低了生产成本,缩短了原子层沉积制程时间;

53、(2)本发明提供的硬掩膜铁电电容的制备方法由于刻蚀时有硬掩膜层遮挡,保证了下电极层的完整性,有助于铁电电容均一性改善。

- 还没有人留言评论。精彩留言会获得点赞!