连接器自动组装线的制作方法

本发明涉及连接器组装,特别是涉及一种连接器自动组装线。

背景技术:

1、连接器是电子工程技术人员经常接触的一种部件。其作用是:在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能。连接器是电子设备中不可缺少的部件。车载连接器是连接器的一种,车载连接器需要通过电线进行信号以及电力的传输。

2、fak连接器是车载连接器的一种,fak在组装过程中,需要将外壳、铜套、固定座、绝缘体、端子等结果组装形成。现有的fak连接器在组装过程中,多数是采用人工或半自动设备组装的,传统的人工组装和半自动设备组装过程较为繁琐,而且精度较难掌握,同时在组装过程中的效率也很低,因此导致连接器在生产过程中产能很难达到要求。

技术实现思路

1、为解决上述问题,本发明实现了对连接器的全自动化组装,组装效率高,自动化程度高,不需要人工操作,大大增加产能的连接器自动组装线。

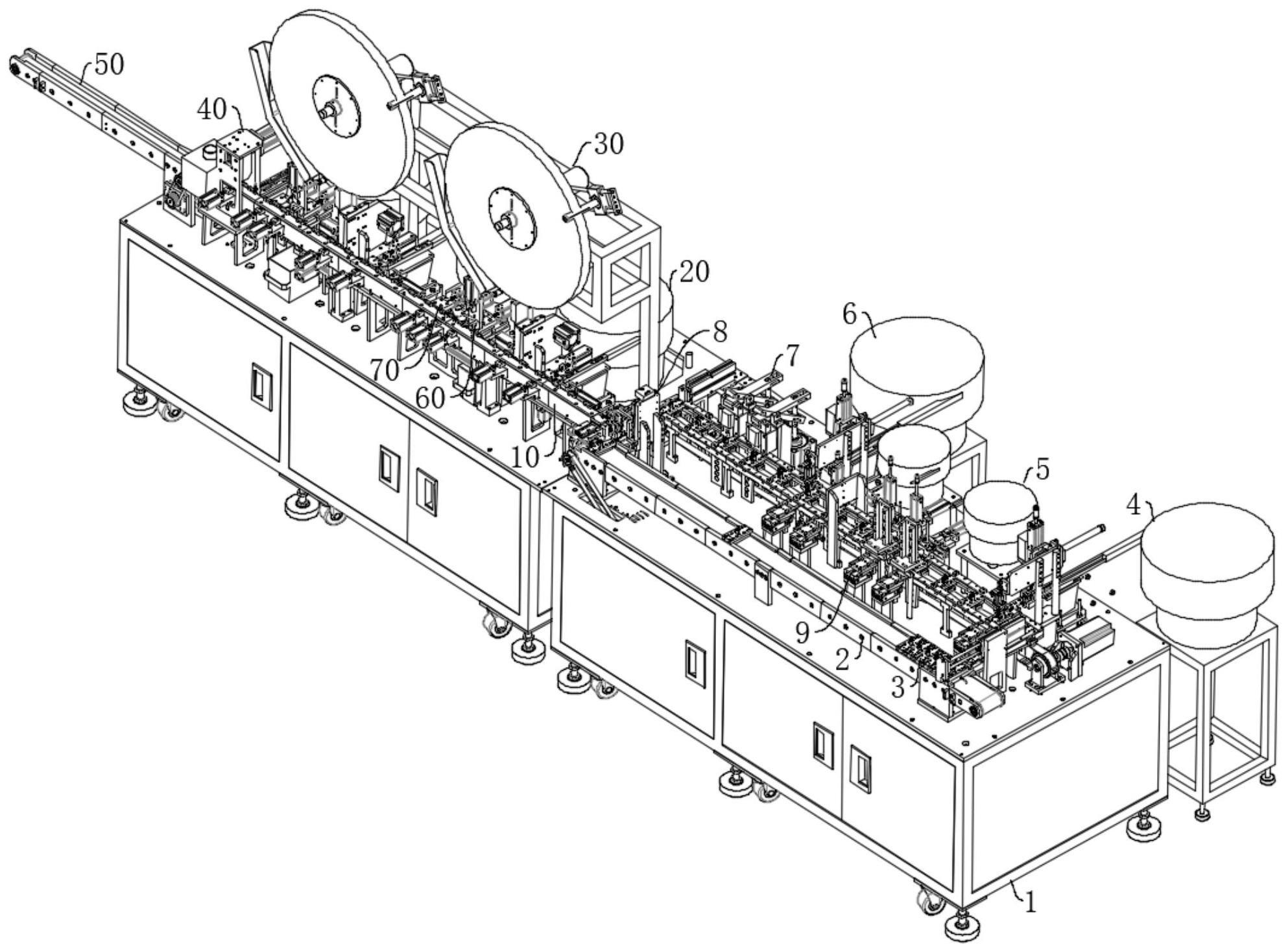

2、本发明所采用的技术方案是:一种连接器自动组装线,包括机架,循环传输机构,组装治具,外壳组装机构,铜套装配机构,固定座装配机构,固定座压紧机构,取料机构,组装移送机构,绝缘体组装机构,端子组装机构,尾盖组装机构以及下料机构,所述循环传输机构包括安装在机架的组装输送装置、第一转移装置、第二转移装置以及回流输送装置,所述组装输送装置的入料端与第一转移装置连接,所述组装输送装置的出料端与第二转移装置连接,所述第二转移装置的出料端与回流输送装置连接,所述回流输送装置的出料端与第一转移装置连接;所述组装输送装置的一侧安装有多组的组装定位装置。

3、组装治具设有多个,多个组装治具循环传输在循环传输机构上;所述外壳组装机构用于将连接器的外壳装配到组装治具并通过装配定位件定位;所述铜套装配机构用于将连接器的铜套装配到组装治具并通过装配定位轴定位后与外壳连接;所述固定座装配机构用于将连接器的固定座装配到外壳上并将铜套固定;所述固定座压紧机构用于将装配后的固定座压紧在外壳上;所述取料机构安装在机架并位于第二转移装置的一侧,所述取料机构用于将组装治具上组装的连接器取料;所述外壳组装机构、铜套装配机构、固定座装配机构和固定座压紧机构均安装在机架上并依次排列在组装输送装置的一侧。

4、组装移送机构用于连接器移送组装,所述组装移送机构沿着机架的长度方向设置,所述取料机构用于组装治具上组装的连接器取料放置到组装移送机构上移送;所述绝缘体组装机构安装在机架并位于组装移送机构的一侧,并用于在组装移送机构上的连接器组装绝缘体;所述端子组装机构安装在机架并位于组装移送机构的一侧,所述端子组装机构包括端子放料装置、位于端子放料装置下方的端子送料装置、以及位于端子送料装置下方的端子推料装置,所述端子放料装置用于将端子放料至端子送料装置,所述端子送料装置将端子朝向端子推料装置送料、并将进入端子推料装置的端子切断,所述端子推料装置将切断后的端子夹持并插入连接器上组装的绝缘体;所述尾盖组装机构用于组装端子后的连接器的尾部装入端盖封闭;所述下料机构用于组装完成后的连接器下料。

5、对上述方案的进一步改进为,所述组装定位装置用于将组装治具定位在组装输送装置上;所述组装治具包括治具底板、安装在治具底板上并与治具底板的底面平齐的输送连接板、以及安装在治具底板上并将输送连接板覆盖的治具面板,所述治具面板上安装有装配定位件,所述装配定位件上安装有装配定位轴,所述装配定位轴设有多个。

6、对上述方案的进一步改进为,所述组装输送装置包括组装输送支架、传输在组装输送支架的组装输送带、连接于组装输送带两端的组装输送轮、以及连接于组装输送轮的组装输送电机,所述组装输送带上设有输送连接块,所述输送连接块上安装有输送推块。

7、对上述方案的进一步改进为,所述组装输送支架对称设置有两组,两组的组装输送支架之间形成有输送台阶,所述组装输送支架的表面设有输送盖板,所述输送盖板与输送台阶之间形成有输送槽,所述组装输送带用于驱动输送推送块带动推动组装治具在输送槽上传输,所述治具面板的两侧设有输送滚轮,所述治具面板通过输送滚轮在输送槽上传输。

8、对上述方案的进一步改进为,所述组装输送支架位于输送台阶的一侧设有定位插槽,所述组装定位装置包括定位支架、安装在定位支架上的定位气缸、以及安装在定位气缸上的定位插杆,所述定位插杆的数量为两个,所述定位插槽的数量为两个,两个定位插槽之间形成用于组装治具定位的装配位,所述定位插杆的一端插入至定位插槽并用于将组装治具定位在装配位上。

9、对上述方案的进一步改进为,所述输送盖板位于装配位的上侧设有治具压块,所述输送盖板上设有定位压槽,所述定位压槽上滑动连接有定位压块,所述定位压块的一端设有压紧弹簧,所述压紧弹簧的一端抵接于治具压块。

10、对上述方案的进一步改进为,所述第一转移装置包括第一转移轨道、以及第一转移气缸,所述第一转移气缸连接有第一转移推块,所述第一转移气缸用于驱动第一转移推块推动组装治具在第一转移轨道上输送,所述第一转移轨道的入料端连接于回流输送装置、出料端连接于组装输送装置。

11、对上述方案的进一步改进为,所述第二转移装置包括第二转移轨道、以及第二转移气缸,所述第二转移气缸连接有第二转移推块,所述第二转移气缸用于驱动第二转移推块推动组装治具在第二转移轨道上输送,所述第二转移轨道的入料端连接于组装输送装置、出料端连接于回流输送装置。

12、对上述方案的进一步改进为,所述回流输送装置包括回流输送支架、连接于回流输送支架的回流输送辊、传输连接于回流输送辊的回流输送带、以及安装在回流输送支架并与回流输送辊的回流电机;所述回流输送支架靠近第二转移轨道的出料端设置有回流推料气缸,所述回流推料气缸用于组装治具朝向输送带输送。

13、对上述方案的进一步改进为,所述回流输送带为金属输送带,所述输送连接板上安装有磁铁,所述金属输送带与磁铁吸附、以带动组装治具输送。

14、对上述方案的进一步改进为,所述外壳组装机构包括外壳供料盘、连接于外壳供料盘的外壳供料轨道、连接于外壳供料轨道的外壳定位块、以及用于在外壳定位块上取料的外壳取料装置;所述外壳供料盘用于将外壳振动供料通过外壳供料轨道输送至外壳定位块进行定位,所述外壳取料装置用于将外壳定位块上的外壳抓取装配到组装治具上的装配定位件上定位装配。

15、对上述方案的进一步改进为,所述外壳取料装置包括外壳取料支架、安装在外壳取料支架的外壳取料转移模组、安装在外壳取料转移模组的外壳取料升降模组、连接于外壳取料升降模组的外壳旋转模组以及连接于外壳旋转模组的外壳取料夹爪,所述外壳旋转模组用于驱动外壳取料夹爪旋转将外壳调整方向后组装。

16、对上述方案的进一步改进为,所述铜套装配机构包括铜套供料盘、连接于铜套供料盘的铜套供料管道、连接于铜套供料管道的铜套推料装置以及位于铜套推料装置一侧的铜套压入装置;所述铜套供料盘通过振动将铜套送入至铜套供料管道,铜套供料管道用于将铜套送入铜套推料装置。

17、对上述方案的进一步改进为,所述铜套推料装置包括铜套定位块、横向滑动安装在铜套定位块上方并与铜套供料管道连接的铜套配料块、连接于铜套配料块的铜套配料气缸、纵向滑动安装在铜套定位块下方的铜套推料块以及连接于铜套推料块的铜套推料气缸,所述铜套配料块上开设有铜套配料槽。

18、对上述方案的进一步改进为,所述铜套压入装置包括铜套装配支架、安装在铜套装配支架上的铜套装配面板、安装在铜套装配面板上的压入支架、安装在压入支架的压入气缸、以及连接于压入气缸的铜套压块,所述铜套装配面板对应铜套压块开设有铜套装配槽,所述铜套配料槽的一端连接于铜套供料管道,所述铜套配料槽将铜套导向至铜套推料槽,并在铜套推料气缸的作用下将铜套推向至铜套装配槽,并在压入气缸的作用下驱动铜套压块将铜套压入装配在组装治具的外壳上。

19、对上述方案的进一步改进为,所述铜套装配机构的一侧设置有铜套压紧装置,所述铜套压紧装置包括铜套压紧支架、安装在铜套压紧支架的铜套压紧气缸、以及连接于铜套压紧气缸的铜套压紧块,所述铜套压紧气缸用于驱动铜套压紧块将装配后的铜套压紧在外壳上。

20、对上述方案的进一步改进为,所述固定座装配机构包括固定座供料盘、连接于固定座供料盘的固定座供料轨道、连接于固定座供料轨道的固定座定位块、以及用于在固定座定位块上取料的固定座取料装置;所述固定座供料盘用于将固定座振动供料通过固定座供料轨道输送至固定座定位块进行定位,所述固定座取料装置用于将固定座定位块上的固定座抓取装配到组装治具上的外壳装配同时与铜套对应装配。

21、对上述方案的进一步改进为,所述固定座取料装置包括固定座取料支架、安装在固定座取料支架的固定座取料转移模组、安装在固定座取料转移模组的固定座取料升降模组、连接于固定座取料升降模组的固定座旋转模组以及连接于固定座旋转模组的固定座取料夹爪,所述固定座旋转模组用于驱动固定座取料夹爪旋转将固定座调整方向后组装。

22、对上述方案的进一步改进为,所述固定座压紧机构包括固定座压紧支架、铰接于固定座压紧支架顶端的压紧连杆、连接于压紧连杆一端的固定座压紧气缸、连接于固定座压紧气缸另一端的固定座压紧滑块、以及连接于固定座压紧滑块的固定座压块,所述固定座压块用于将固定座压紧装配到外壳上。

23、对上述方案的进一步改进为,所述固定座压紧机构设置有两组。

24、对上述方案的进一步改进为,所述取料机构包括转移取料支架、安装在转移取料支架的取料转移升降装置、连接于取料转移升降装置的转移旋转气缸、以及连接于转移旋转气缸的转移夹爪,所述转移夹爪用于抓取装配后的连接器并在取料转移升降装置和转移旋转气缸的作用下将连接器放置到组装移送机构上。

25、对上述方案的进一步改进为,所述组装移送机构包括移送轨道、移送推料装置、移送压紧装置以及移送定位装置,所述移送轨道开设有移送槽,所述移送槽用于移送连接器,所述移送推料装置设于移送轨道并位于移送槽的下侧,所述移送推料装置用于推动连接器在移送槽内移送;所述移送压紧装置位于移送槽上方,所述移送定位装置位于移送槽的一侧。

26、对上述方案的进一步改进为,所述移送轨道包括移送导向板和移送组装板,所述移送导向板与移送组装板相互连接并形成移送槽,移送导向板的一侧设有导向面,所述移送组装板的一侧设有组装位,所述组装位用于连接器组装;所述移送槽的下方设有移送推料滑槽。

27、对上述方案的进一步改进为,所述移送推料装置包括滑动安装在移送推料滑槽的移送推料滑杆、连接于移送推料滑杆并用于驱动移送推料滑杆在移送推料滑槽上滑动的推料驱动气缸、安装在移送推料滑杆的移送推料连接块以及安装在移送推料连接块的移送推料块;所述移送推料滑杆朝向移送槽的一面沿长度方向连续排布有多个移送安装槽,所述移送推料连接块安装在移送安装槽内,所述移送推料连接块包括移送铰接槽,所述移送铰接槽内安装有推料弹簧,所述移送推料块通过铰接在移送铰接槽内并通过推料弹簧作用在移送铰接槽内活动;所述移送推料块的一侧设有推料平面、另一面设有进料斜面,所述进料斜面的一侧设有推料限位台,所述推料限位台用于移送推料块在移送铰接槽活动限位。

28、对上述方案的进一步改进为,所述移送压紧装置包括安装在移送轨道上的移送盖板以及安装在移送盖板上的移送压紧组件,所述移送压紧组件沿移送盖板的长度方向连续排布有多组,多组所述移送压紧组件之间的间距与多个移送安装槽的间距相同,所述移送压紧组件包括移送固定压块、以及可滑动安装在移送盖板的移送活动压块,所述移送固定压块与移送活动压块之间设有移送压紧弹簧,所述移送活动压块的一端伸入至移送槽并用于连接器组装时压紧。

29、对上述方案的进一步改进为,所述移送定位装置包括安装在移送轨道的移送定位支架、安装在移送定位支架的移送定位气缸、以及连接于移送定位气缸的移送定位压杆,所述移送定位压杆的一端穿过移送导向板伸入至移送槽的一侧,所述移送定位压杆的一端开设有移送定位槽,所述移送定位槽用于定位组装时的连接器。

30、对上述方案的进一步改进为,所述绝缘体组装机构包括绝缘体供料盘、连接于绝缘体供料盘的绝缘体送料轨道、连接于绝缘体送料轨道的绝缘体接料装置、连接于绝缘体接料装置的绝缘体转移装置、连接于绝缘体转移装置的绝缘体装配装置以及连接于绝缘体接料装置的绝缘体导向装置。

31、对上述方案的进一步改进为,所述绝缘体供料盘用于将绝缘体供料到绝缘体送料轨道,所述绝缘体送料轨道将绝缘体送入至绝缘体接料装置,绝缘体转移装置将绝缘体转移到绝缘体装配装置,绝缘体装配装置在绝缘体导向装置的配合下将绝缘体装入至连接器上。

32、对上述方案的进一步改进为,所述绝缘体接料装置包括接料块以及开设在接料块的绝缘体推料滑槽,所述绝缘体推料滑槽的一侧设有绝缘体进料槽,所述绝缘体进料槽与绝缘体送料轨道连接。

33、对上述方案的进一步改进为,所述绝缘体转移装置包括第一转移气缸、连接于第一转移气缸的第二转移气缸以及连接于第二转移气缸的绝缘体转移推杆,所述第二转移气缸用于驱动绝缘体转移推杆在绝缘体推料滑槽上滑动,所述绝缘体转移推杆上开设有绝缘体转移槽,所述绝缘体转移槽用于接纳从绝缘体进料槽进入的绝缘体并在第二转移气缸的作用下推动到绝缘体装配装置位置。

34、对上述方案的进一步改进为,所述绝缘体装配装置包括绝缘体装配气缸、连接于绝缘体装配气缸的装配推杆,所述绝缘体导向装置包括绝缘体导向块以及连接于绝缘体导向块的导向气缸,所述绝缘体导向块上开设有绝缘体导向槽,所述导向气缸用于驱动导向块移动并使得绝缘体导向槽与装配推杆对应。

35、对上述方案的进一步改进为,所述绝缘体装配气缸用于驱动装配推杆将绝缘体从绝缘体转移槽上推出并通过绝缘体导向槽导向插入至连接器。

36、对上述方案的进一步改进为,所述端子送料装置包括端子送料支架、安装在端子送料支架的端子送料导轨、用于推动端子在端子送料导轨上移动的端子送料驱动组件以及位于端子送料导轨一侧并用于将端子切断的端子切断组件;所述端子送料驱动组件包括端子送料气缸、连接于端子送料气缸的端子定位件,所述端子定位件用于定位送料过程中的端子,所述端子切断组件包括端子切断气缸、连接于端子切断气缸的切断连杆以及连接于切断连杆的端子切刀,所述端子切断气缸用于驱动切断连杆带动端子切刀将进入端子推料装置的端子切断。

37、对上述方案的进一步改进为,所述端子推料装置包括端子推料气缸、连接于端子推料气缸的端子推料滑块、以及设置于端子推料滑块的端子夹持组件;所述端子夹持组件用于将切断后的端子夹持,并在推料气缸的作用下将端子插入至绝缘体。

38、对上述方案的进一步改进为,所述尾盖组装机构包括尾盖供料盘、连接于尾盖供料盘的尾盖送料轨道、连接于尾盖送料轨道的尾盖定位装置、连接于尾盖定位装置的尾盖推料装置以及位于尾盖定位装置一侧的尾盖压入装置。

39、对上述方案的进一步改进为,所述尾盖供料盘用于将尾盖供料到尾盖送料轨道,尾盖送料轨道将尾盖送料到尾盖定位装置进行定位,所述尾盖推料装置将尾盖由下朝上推送至连接器尾部装配,装配后再通过尾盖压入装置将尾盖压紧在连接器的尾部。

40、对上述方案的进一步改进为,所述尾盖定位装置包括尾盖定位块、连接于尾盖定位块的尾盖导向块,所述尾盖导向块开设有尾盖导向槽,所述尾盖定位块开设有尾盖定位槽,所述尾盖定位槽的一侧连接尾盖送料轨道,所述尾盖推料装置包括尾盖推料气缸以及连接于尾盖推料气缸的尾盖推杆,所述尾盖推料气缸用于驱动尾盖推杆将尾盖定位槽的尾盖朝向尾盖导向槽推送、并沿尾盖导向槽朝向连接器的尾部推送装配。

41、对上述方案的进一步改进为,所述尾盖压入装置包括安装在尾盖导向块的尾盖压紧导向块、位于尾盖压紧导向块上方的尾盖压紧驱动气缸、连接于尾盖压紧驱动气缸的尾盖压紧连杆以及连接于尾盖压紧连杆的尾盖压紧块,所述尾盖压紧驱动气缸用于驱动尾盖压紧连杆带动尾盖压紧块,使得尾盖压紧块触动尾盖压紧导向块在尾盖装配时尾盖导入至连接器尾部。

42、对上述方案的进一步改进为,所述端子组装机构的后侧设有端子切料机构和端子压紧机构,所述端子切料机构用于切断组装后的端子尾料;所述端子压紧机构用于将切断尾料后的端子压入至绝缘体内;

43、对上述方案的进一步改进为,所述绝缘体组装机构、端子组装机构、端子切料机构和端子压紧机构均设有两组并依次排列在组装移送机构的一侧。

44、本发明有益效果是:

45、相比现有的连接器组装,用于连接器的自动组装,将前端组装和后端组装连接在一起,前端组装将外壳、铜套和固定座自动化组装,后端组装包括绝缘体、端子和后盖的组装,实现了对连接器的全自动化组装,组装效率高,自动化程度高,不需要人工操作,大大增加产能。

46、前端组装具体采用了循环传输机构,将组装治具循环输送,在经过组装输送装置时,将外壳组装机构、铜套装配机构、固定座装配机构和压紧机构均安装在机架上并依次排列在组装输送装置的一侧,在组装过程中依次的对外壳、铜套、固定座进行装配,完成装配后通过固定座压紧机构进行压紧固定,从而保证装配的稳定性,装配后通过取料机构将装配后连接器抓取转移到下一工位进行组装。解决了现有连接器组装难度高,效率低的问题,采用了组装治具的自动循环输送,在组装过程中自动定位组装,不需要人工操作,大大增加产能,提升生产效率,降低生产成本。

47、后端组装用于完成前序外壳、铜套和固定座组装的连接器进行后续组装,在组装过程中,通过组装移送机构将连接器持续输送,在输送过程中通过绝缘体组装机构在连接器的固定座上装入绝缘体,再通过端子组装机构在绝缘体上进行组装接电端子,完成接电端子的组装后再通过尾盖组装机构对连接器尾部的尾盖进行组装,对组装的绝缘体和端子起到封闭保护作用。从而解决了现有对连接器绝缘体和端子组装效率低,难度高的问题,采用了全自动化的组装,依次进行移送组装,组装效率高,大大节省人力。

48、端子组装机构包括端子放料装置、位于端子放料装置下方的端子送料装置、以及位于端子送料装置下方的端子推料装置,所述端子放料装置用于将端子放料至端子送料装置,所述端子送料装置将端子朝向端子推料装置送料、并将进入端子推料装置的端子切断,所述端子推料装置将切断后的端子夹持并插入连接器上组装的绝缘体;端子组装过程中,先通过带状端子放料装置进行放料,经过端子送料装置对端子进行送料,送料到端子推料装置上进行推送装配,装配效率高,精度高。

49、其中,组装治具设有多个,多个所述组装治具循环传输在循环传输机构上,所述组装定位装置用于将组装治具定位在组装输送装置上;所述组装治具包括治具底板、安装在治具底板上并与治具底板的底面平齐的输送连接板、以及安装在治具底板上并将输送连接板覆盖的治具面板,所述治具面板上安装有装配定位件,所述装配定位件上安装有装配定位轴,所述装配定位轴设有多个;在组装过程中,通过治具底板、输送连接板和治具面板的配合用于保证在传输过程中的稳定性,设计装配定位件用于外壳定位,装配定位轴用于铜套套入定位,进而保证连接器在装配过程中的精度,避免出现装配精度的问题。

- 还没有人留言评论。精彩留言会获得点赞!