复合集流体及其制备方法与流程

本申请涉及复合材料领域,具体而言,涉及一种复合集流体及其制备方法。

背景技术:

1、随着材料制备技术的发展,越来越多的复合材料取代原始的金属材料,在锂离子电池中发挥着重要作用。其中铜复合集流体代替锂电铜箔集流体的进展尤为迅速。

2、铜复合集流体的优势显而易见,包括:i.重量轻:铜复合集流体相对于传统的铜箔具有显著的重量优势。根据统计数据,使用铜复合集流体代替铜箔可以将电池的重量减少5-10%。这可以降低电动汽车的整体重量,提高其能源效率和行驶距离。ii.降低成本:铜复合集流体可通过溅射镀膜和电镀两道工艺来制备,相对于铜箔使用了较少的铜,从材料使用上讲降低了成本。

3、现有的溅射镀膜-电镀增厚方式制备铜复合集流体的方法,生产效率低,生产成本高,单线生产速度尚无法达到6m/min以上,极大的限制了量产规模,并且无法获得光面复合集流体。

技术实现思路

1、本申请提供了一种复合集流体及其制备方法,能够制备获得光面复合集流体且制备效率高。

2、本申请的实施例是这样实现的:

3、第一方面,本申请实施例提供一种复合集流体的制备方法,其包括:

4、在阴极辊的表面电镀形成电镀铜箔,电镀铜箔的厚度小于6μm;

5、获得支撑层,支撑层包括绝缘高分子材料层,绝缘高分子材料层的待粘结面形成胶黏剂层;

6、将支撑层上的胶黏剂层贴合于电镀铜箔的表面,使支撑层和电镀铜箔粘结形成复合结构,将复合结构从阴极辊上剥离。

7、本申请实施例的技术方案中,一方面以作为复合集流体的一部分的支撑层作为载体直接和未剥离的电镀铜箔进行复合,从而便于将厚度小于6μm的电镀铜箔从阴极辊的表面剥离下来,有效降低剥离难度,并且直接以剥离后的复合结构作为复合集流体的至少一部分,无需分离,从而有效提高制备效率,另一方面,将支撑层上的胶黏剂层贴合于电镀铜箔的表面,也即是支撑层上的胶黏剂层贴合于电镀铜箔的毛面,可使支撑层和电镀铜箔能够稳定的粘结形成复合结构,避免二者脱落,增加复合集流体的安全性能,并且获得的复合集流体中,以电镀铜箔的光面为复合集流体的表面,从而制备获得光面复合集流体。

8、在一些实施例中,电镀铜箔包括第一电镀铜箔,支撑层包括第一支撑层,第一支撑层为绝缘高分子材料层,绝缘高分子材料层沿其厚度方向具有相对的第一面和第二面,以第一面为待粘结面;制备方法包括:将第一支撑层和第一电镀铜箔粘结形成的复合结构作为第一复合结构从阴极辊上剥离。

9、在一些实施例中,电镀铜箔包括第二电镀铜箔,制备方法还包括:对第一复合结构中的绝缘高分子材料层的第二面涂覆形成胶黏剂层后,作为第二支撑层,将第二支撑层和第二电镀铜箔粘结形成的复合结构作为第二复合结构,将第二复合结构从阴极辊上剥离,获得复合集流体。

10、在一些实施例中,第二电镀铜箔和第一电镀铜箔与之间的厚度差小于等于1μm,可选为小于等于0.5μm;

11、可选地,第一电镀铜箔的厚度为0.6-2μm。

12、在一些实施例中,阴极辊的表面的粗糙度ra≤0.3μm;

13、可选地,阴极辊的表面均为钛。

14、在一些实施例中,制备方法还包括:采用辊压机构使支撑层的胶黏剂层贴合于电镀铜箔的表面,辊压机构包括与阴极辊转向相反且滚动压紧配合的柔性辊。

15、可选地,辊压的压力为0.1-0.5mpa。

16、在一些实施例中,胶黏剂层的成分包括压敏胶或热敏胶;

17、可选地,胶黏剂为热敏胶,制备方法还包括:在形成复合结构的过程中,加热支撑层背离胶黏剂层的一面,加热温度为80-150℃。

18、在一些实施例中,在绝缘高分子材料层的表面形成胶黏剂层之前,制备方法还包括:对绝缘高分子材料层进行表面活化处理,以使表面达因值高于42;

19、可选地,绝缘高分子材料层包括聚脂薄膜及其衍生物、聚酰亚胺薄膜及其衍生物、聚乙烯薄膜、聚四氟乙烯薄膜、聚氯乙烯薄膜、改性聚偏氟乙烯薄膜、液晶芳香聚酯薄膜、聚醚砜薄膜中的任意一种。

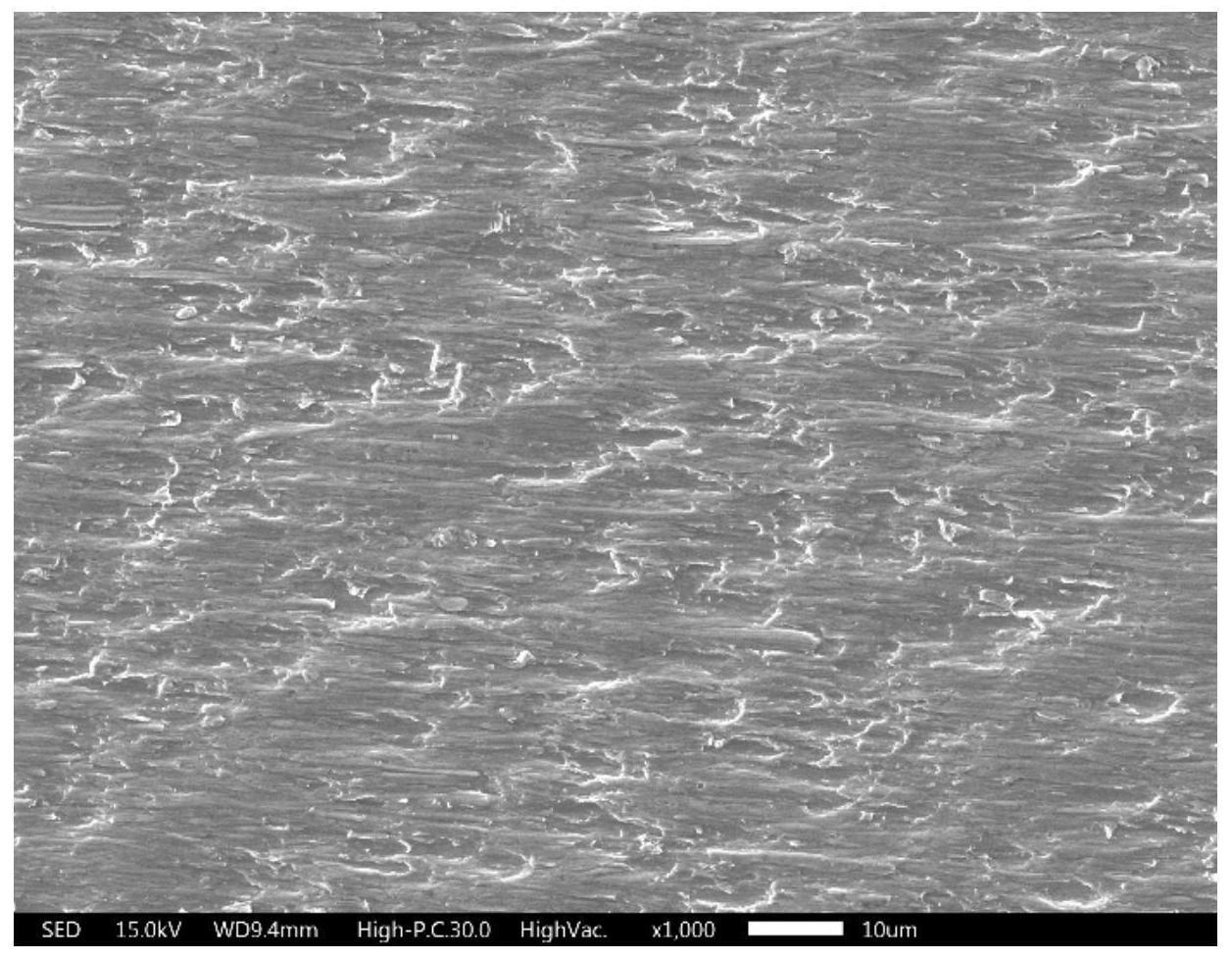

20、第二方面,本申请提供了一种复合集流体,其由上述制备方法制得,复合集流体包括绝缘高分子材料层、通过胶黏剂层粘结于绝缘高分子材料层的至少一面的电镀铜箔,电镀铜箔背离绝缘高分子材料层的一面的粗糙度ra<0.4μm,可选为ra<0.2μm。

21、通过上述制备方法,能够有效制备获得光面复合集流体。

22、在一些实施例中,复合集流体包括沿厚度方向依次层叠设置的第一电镀铜箔、胶黏剂层、绝缘高分子材料层、胶黏剂层以及第二电镀铜箔;

23、可选地,复合集流体的厚度为3.2-15μm。

24、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种复合集流体的制备方法,其特征在于,包括:

2.根据权利要求1所述的复合集流体的制备方法,其特征在于,所述电镀铜箔包括第一电镀铜箔,所述支撑层包括第一支撑层,所述第一支撑层为绝缘高分子材料层,所述绝缘高分子材料层沿其厚度方向具有相对的第一面和第二面,以所述第一面为所述待粘结面;

3.根据权利要求2所述的复合集流体的制备方法,其特征在于,所述电镀铜箔包括第二电镀铜箔,所述制备方法还包括:对所述第一复合结构中的所述绝缘高分子材料层的所述第二面涂覆形成胶黏剂层后,作为第二支撑层,将所述第二支撑层和所述第二电镀铜箔粘结形成的复合结构作为第二复合结构,将所述第二复合结构从所述阴极辊上剥离,获得复合集流体。

4.根据权利要求3所述的复合集流体的制备方法,其特征在于,所述第二电镀铜箔和所述第一电镀铜箔与之间的厚度差小于等于1μm,可选为小于等于0.5μm;

5.根据权利要求1-4任意一项所述的复合集流体的制备方法,其特征在于,所述阴极辊的表面的粗糙度ra≤0.3μm;

6.根据权利要求1-4任意一项所述的复合集流体的制备方法,其特征在于,所述制备方法还包括:采用辊压机构使所述支撑层的所述胶黏剂层贴合于所述电镀铜箔的表面,所述辊压机构包括与所述阴极辊转向相反且滚动压紧配合的柔性辊;

7.根据权利要求1-4任意一项所述的复合集流体的制备方法,其特征在于,所述胶黏剂层的成分包括压敏胶或热敏胶;

8.根据权利要求2所述的复合集流体的制备方法,其特征在于,在所述绝缘高分子材料层的表面形成胶黏剂层之前,所述制备方法还包括:对所述绝缘高分子材料层进行表面活化处理,以使表面达因值高于42;

9.一种复合集流体,其特征在于,由权利要求1-8任意一项所述的制备方法制得,所述复合集流体包括所述绝缘高分子材料层、通过所述胶黏剂层粘结于所述绝缘高分子材料层的至少一面的所述电镀铜箔,所述电镀铜箔背离所述绝缘高分子材料层的一面的粗糙度ra<0.4μm,可选为ra<0.2μm。

10.根据权利要求9所述的复合集流体,其特征在于,所述复合集流体包括沿厚度方向依次层叠设置的第一电镀铜箔、所述胶黏剂层、所述绝缘高分子材料层、所述胶黏剂层以及第二电镀铜箔;

技术总结

一种复合集流体及其制备方法,属于复合材料领域。复合集流体的制备方法包括:在阴极辊的表面电镀形成电镀铜箔,电镀铜箔的厚度小于6μm;获得支撑层,支撑层包括绝缘高分子材料层,绝缘高分子材料层的待粘结面形成胶黏剂层;将支撑层上的胶黏剂层贴合于电镀铜箔的表面,使支撑层和电镀铜箔粘结形成复合结构,将复合结构从阴极辊上剥离。上述制备方法能够制备获得光面复合集流体且制备效率高。

技术研发人员:周予坤,杨国浩

受保护的技术使用者:江苏德一真空科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!