晶圆缺陷扫描方法与流程

本发明涉及半导体领域,尤其涉及一种晶圆缺陷扫描方法。

背景技术:

1、为提高晶圆(wafer)产品良率,当晶圆完成某一工艺后,需要对晶圆进行缺陷扫描,及时发现异常,锁定异常制程及机台并做改善,减少缺陷。扫描过程中需要通过对准标记(alignment mark)对晶圆中的芯片(die)进行定位。

2、请参阅图1,其为现有技术中对准标记在晶圆上的位置示意图。如图1所示,晶圆包括多个芯片10,多个所述芯片10之间具有划片槽12,对准标记11位于芯片10顶角处的划片槽12上,所述对准标记11包括四个阵列排布的十字型对准标记。使用缺陷扫描机台对所述对准标记11进行对位,存在以下几个问题:(1)容易出现扫描移位(scan shift),扫描到芯片10之外的划片槽12,引入大量需要裁除的误差(nuisance);(2)超过机台扫描缺陷计数最大限制(scan defect count max limit),无法获得完整扫描地图(scan map);(3)必要时需要合并芯片(die),根据芯片-芯片(die to die)算法,容易丢失重复缺陷(repeatingdefect)。

3、因此,改善晶圆缺陷扫描方法,提高晶圆缺陷扫描精度,是目前需要解决的问题。

技术实现思路

1、本发明所要解决的技术问题是改善晶圆缺陷扫描方法,提高晶圆缺陷扫描精度,提供一种晶圆缺陷扫描方法。

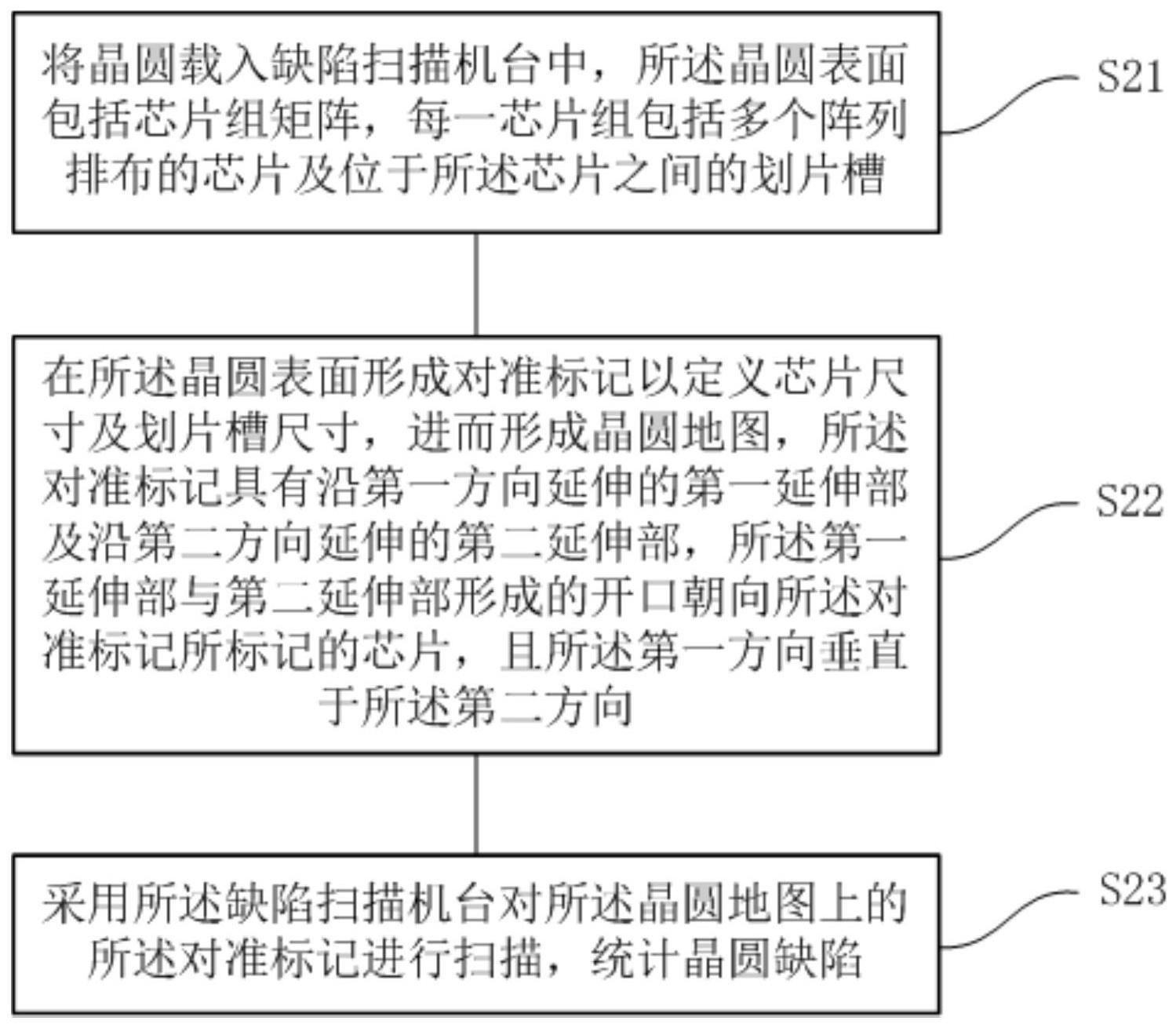

2、为了解决上述问题,本发明提供了一种晶圆缺陷扫描方法,包括如下步骤:将晶圆载入缺陷扫描机台中,所述晶圆表面包括芯片组矩阵,每一芯片组包括多个阵列排布的芯片及位于所述芯片之间的划片槽;在所述晶圆表面形成对准标记以定义芯片尺寸及划片槽尺寸,进而形成晶圆地图,所述对准标记具有沿第一方向延伸的第一延伸部及沿第二方向延伸的第二延伸部,所述第一延伸部与第二延伸部形成的开口朝向所述对准标记所标记的芯片,且所述第一方向垂直于所述第二方向;采用所述缺陷扫描机台对所述晶圆地图上的所述对准标记进行扫描,统计晶圆缺陷。

3、在一些实施例中,所述对准标记的第一延伸部及第二延伸部的长度范围为芯片尺寸的0.5倍~1倍。

4、在一些实施例中,所述对准标记的第一延伸部位于所述芯片沿第一方向的边缘;所述对准标记的第二延伸部位于所述芯片沿第二方向的边缘。

5、在一些实施例中,所述对准标记的第一延伸部及第二延伸部相交于所述芯片的顶角处。

6、在一些实施例中,所述在所述晶圆表面形成对准标记以定义芯片尺寸的步骤包括:在第一芯片的第一顶角处形成第一对准标记,其中,所述第一芯片还包括与所述第一顶角对角设置的第二顶角;在第二芯片的第一顶角处形成第二对准标记,所述第二芯片与所述第一芯片位于同一所述芯片组中,且在第三方向上所述第二芯片与所述第一芯片相邻,所述第二芯片的第一顶角在所述第二芯片的位置与所述第一芯片的第一顶角在所述第一芯片的位置相同,所述第三方向为所述第一芯片的第一顶角与第二顶角的连线所在方向;根据所述第二对准标记与所述第一对准标记定义出所述第一芯片的芯片尺寸。

7、在一些实施例中,所述在所述晶圆表面形成对准标记以定义芯片尺寸的步骤进一步包括:在第三芯片的第一顶角处形成第三对准标记,所述第一芯片位于第一芯片组,所述第三芯片位于第三芯片组,在第三方向上所述第三芯片组与所述第一芯片组相邻,且所述第一芯片在所述第一芯片组的位置与所述第三芯片在所述第三芯片组的位置相同,所述第三芯片的第一顶角在所述第三芯片的位置与所述第一芯片的第一顶角在所述第一芯片的位置相同;根据所述第三对准标记与所述第一对准标记定义出所述第一芯片组的尺寸。

8、在一些实施例中,在所述晶圆表面形成对准标记以定义芯片之间的划片槽尺寸的步骤包括:在所述第一芯片的第二顶角处形成第四对准标记;根据所述第四对准标记与所述第二对准标记定义出所述第一芯片及第二芯片之间的划片槽尺寸。

9、在一些实施例中,所述方法进一步包括:对所述芯片尺寸及所述划片槽尺寸求差,得到所述芯片实际尺寸。

10、在一些实施例中,所述的在所述晶圆表面形成对准标记以定义芯片尺寸及芯片之间的划片槽尺寸进而形成晶圆地图的步骤还包括:去除所述晶圆地图中的无效芯片,所述无效芯片为未形成芯片组的芯片。

11、在一些实施例中,所述的采用缺陷扫描机台对晶圆地图上的所述对准标记进行扫描步骤进一步包括:设置机台扫描参数;对晶圆地图上的所述对准标记进行试扫描,并调整缺陷判定阈值参数;对晶圆地图上的所述对准标记进行正式扫描,保存扫描结果并卸下晶圆。

12、在一些实施例中,所述机台扫描参数包括扫描基本参数、关注区、光校准参数、以及抽样计划。

13、上述技术方案,通过设置具有第一延伸部及第二延伸部的l型的对准标记,能够精准定位芯片,提高晶圆扫描的精度。由于对准标记的第一延伸部及第二延伸部贴合芯片的边缘,避免扫描到芯片之外的划片槽,减少误差及误差处理的工作量。引入l型的对准标记,避免了传统扫描模式中十字标记过多导致超出机台扫描计数上限从而无法获得完成晶圆地图的问题。此外,在需要合并芯片时,本发明的对准标记还能避免使用芯片-芯片算法时丢失重复缺陷的问题。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

技术特征:

1.一种晶圆缺陷扫描方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述对准标记的第一延伸部及第二延伸部的长度范围为芯片尺寸的0.5倍~1倍。

3.根据权利要求1所述的方法,其特征在于,

4.根据权利要求3所述的方法,其特征在于,所述对准标记的第一延伸部及第二延伸部相交于所述芯片的顶角处。

5.根据权利要求4所述的方法,其特征在于,所述在所述晶圆表面形成对准标记以定义芯片尺寸的步骤包括:

6.根据权利要求5所述的方法,其特征在于,所述在所述晶圆表面形成对准标记以定义芯片尺寸的步骤进一步包括:

7.根据权利要求5所述的方法,其特征在于,在所述晶圆表面形成对准标记以定义芯片之间的划片槽尺寸的步骤包括:

8.根据权利要求6所述的方法,其特征在于,所述方法进一步包括:对所述芯片尺寸及所述划片槽尺寸求差,得到芯片实际尺寸。

9.根据权利要求1所述的方法,其特征在于,所述的在所述晶圆表面形成对准标记以定义芯片尺寸及芯片之间的划片槽尺寸进而形成晶圆地图的步骤还包括:去除所述晶圆地图中的无效芯片,所述无效芯片为未形成芯片组的芯片。

10.根据权利要求1所述的方法,其特征在于,所述的采用缺陷扫描机台对晶圆地图上的所述对准标记进行扫描步骤进一步包括:

11.根据权利要求10所述的方法,其特征在于,所述机台扫描参数包括扫描基本参数、关注区、光校准参数、以及抽样计划。

技术总结

本发明提供一种晶圆缺陷扫描方法。所述晶圆缺陷扫描方法包括如下步骤:将晶圆载入缺陷扫描机台中,所述晶圆表面包括芯片组矩阵,每一芯片组包括多个阵列排布的芯片及位于所述芯片之间的划片槽;在所述晶圆表面形成对准标记以定义芯片尺寸及划片槽尺寸,进而形成晶圆地图,所述对准标记具有沿第一方向延伸的第一延伸部及沿第二方向延伸的第二延伸部,所述第一延伸部与第二延伸部形成的开口朝向所述对准标记所标记的芯片,且所述第一方向垂直于所述第二方向;采用所述缺陷扫描机台对所述晶圆地图上的所述对准标记进行扫描,统计晶圆缺陷。上述技术方案通过设置具有第一延伸部及第二延伸部的对准标记,能够精准定位芯片,提高晶圆扫描的精度。

技术研发人员:魏佳欣,许平康,袁纯真

受保护的技术使用者:上海积塔半导体有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!