一种复合负极材料及其制备方法与用途与流程

本发明属于电池领域,涉及一种复合负极材料及其制备方法与用途。

背景技术:

1、随着新能源行业的快速发展,电池应用于更多生活、工作等场景,逐渐对电池的负极材料提出了高性能且兼顾低成本的要求。

2、硬碳,是一种以无定形碳结构组成的新型负极材料,硬碳材料属于难石墨化的无定形碳材料,由石墨微晶无序化排列形成。不同于石墨材料,硬碳层间距大,微孔多,对应地锂离子嵌入脱出储锂活性位点多,且有利于锂离子的快速嵌入与脱出,具有更大的比容量,并且材料在锂离子的反复脱嵌过程中形变应力较小,能够保持结构的稳定性,从而膨胀性能优异。硬碳相比其他材料更适合低温下工作,同时也具有大倍率充放电性能好,循环寿命长等优点。

3、制备硬碳材料的前驱物来源丰富,广泛使用的低成本方案是使用沥青进行制备,如cn115974065a公开的基于芳构化石油沥青制备硬碳材料的方法,cn109037603a公开的一种新型的沥青基球形多孔掺杂改性硬碳负极材料的方法等。

4、石墨是传统的负极材料,具有成本低、容量高、压实高的优势,现有技术有利用天然石墨与硬碳极性结合以开发出新的高性能低成本锂离子电池用负极材料的方案:

5、cn115312731a将沥青使用有机溶剂分散均匀,过滤去除不溶物,再将石墨依次进行表面酸洗活化、干燥、氧化后得到氧化石墨,将沥青混合液、氧化石墨和氧化剂混合得前驱体,最终炭化后在石墨核的表面及孔洞形成硬碳的包覆层。硬碳包覆层可改善材料的首次充放电性能、倍率等性能,能有效地缓解二次电池充放电过程中的体积效应,以避免石墨基负极活性材料在循环过程中的粉化;硬碳包覆层内部能够提供足够嵌锂空间,有效提高石墨基负极活性材料的导电性,以保持较高的快充性能,硬碳包覆层提升石墨核和硬碳包覆层的结合力。本发明的发明人对现有技术深入研究后发现,cn115312731a的方案需要对石墨进行酸洗活化,存在较大的安全隐患;而且该方案未考虑从主材方面来降低成本,从而导致同类型产品生产成本高。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种复合负极材料及其制备方法与用途,所述复合负极材料中天然石墨尾料的粒子因尺寸较小,缩短了锂离子的固相扩散路径,有利于锂离子的快速脱嵌,将天然石墨尾粉进行有效利用并与硬碳结合,从而得到高性能低成本的锂离子电池用负极材料。所述制备方法将石墨与沥青混合后进行造球,对所得前驱体进行预氧化处理后,再进行高温炭化处理,得到复合负极材料;通过造球优化石墨与沥青的结合、形貌及表界面状态,从而得到球形的沥青和石墨复合前驱体,该前驱体经过预氧化处理使沥青转变为热固性后,再高温炭化即可以得到球形的复合负极材料,其中硬碳构成连续相包覆层,石墨分散在硬碳内形成分散相几乎无外露,从而表现出高倍率特征。造球还可以有效提高振实密度,从而改善加工性,有效降低比表面积,有助于提升首次库伦效率,所述制备方法可以使用天然石墨生产过程中产生的尾料,有效降低成本。

2、为达此目的,本发明采用以下技术方案:

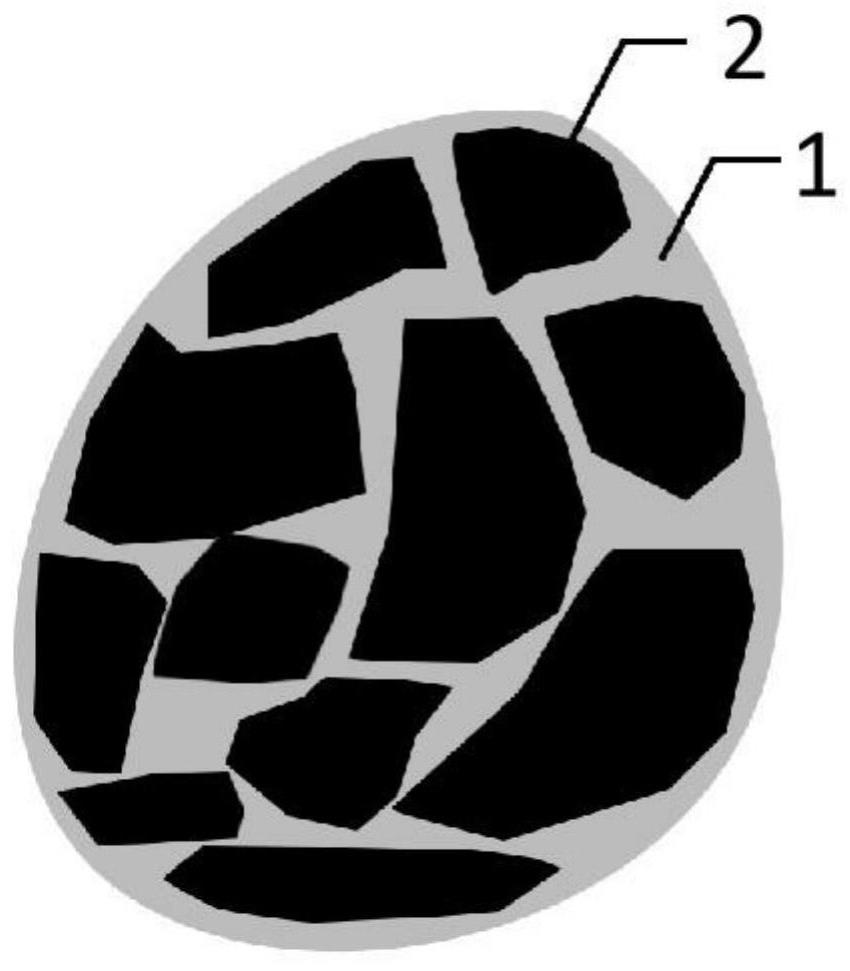

3、第一方面,本发明提供了一种复合负极材料,包括复合颗粒,所述复合颗粒包括硬碳材料和分散在所述硬碳材料中的多个天然石墨尾料的粒子。

4、在使用天然石墨制备负极材料的过程中,因破碎及球形化处理工艺会产生大量粒径较小的尾粉(天然石墨尾料),小粒径天然石墨因尺寸较小,缩短了锂离子的固相扩散路径,有利于锂离子的快速脱嵌,本发明直接利用这些小粒径尾料为主材,使其与硬碳搭配,形成硬碳包覆天然石墨尾料粒子的复合材料,从而提高了天然石墨的利用率,也降低了本发明中所述复合负极材料的生产成本。

5、硬碳,是指难石墨化碳,这类碳在2500℃以上的高温也难以石墨化。硬碳的(002)晶面的平均晶面间距d002大于石墨的平均晶面间距d002,通常硬碳的d002为0.36nm及以上,例如d002为0.36~0.38nm,更进一步地,硬碳通常还具有(002)峰峰位置为23~25°、(002)峰半峰宽为6~8°的特征,上述特征可通过xrd全谱图测试获得。

6、作为本发明优选的技术方案,所述复合颗粒中,所述硬碳材料为连续相,所述天然石墨尾料的粒子为分散相。

7、上述技术方案中,复合颗粒中天然石墨尾料的粒子分散在硬碳内,因此,单个复合负极材料颗粒的表面为沥青基硬碳,天然石墨由硬碳粘结,天然石墨在复合颗粒中为分散相,沥青基硬碳为连续相,这有利于在小粒径的石墨颗粒间形成较好的导电通路,降低了不规则石墨颗粒间电阻;几乎没有石墨颗粒外露,因此,锂离子优先嵌入到的硬碳材料中,硬碳的无定型结构为锂离子的快速固相扩散提供了大层间距与多通道的优势,从而使复合负极材料应用于锂离子电池时表现出高倍率特征。

8、优选地,所述硬碳材料为沥青基硬碳材料。沥青基硬碳在小颗粒石墨间形成较好的导电网络,有利于电子及锂离子传输。

9、优选地,所述复合负极材料中所述天然石墨尾料的dv50粒径为3~5μm,例如3μm、3.2μm、3.4μm、3.6μm、3.8μm、4μm、4.2μm、4.4μm、4.6μm、4.8μm或5μm等,bet比表面积为10~28m2/g,例如10m2/g、12m2/g、14m2/g、16m2/g、18m2/g、20m2/g、22m2/g、24m2/g、26m2/g或28m2/g等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。天然石墨尾料的粒子因尺寸较小,缩短了锂离子的固相扩散路径,有利于锂离子的快速脱嵌,将天然石墨尾粉进行有效利用并与硬碳结合,从而得到高性能低成本的锂离子电池用负极材料。天然石墨球化收率一般50%~60%,剩下的40%~50%为小粒径尾料,作为本发明方案中的石墨原材料,充分利用天然石墨尾料,提高材料利用率,降低负极材料生产成本。

10、优选地,所述复合负极材料中所述硬碳材料的占比为6~61wt%,例如6wt%、9wt%、12wt%、15wt%、19wt%、23wt%、26wt%、30wt%、33wt%、38wt%、40wt%、42wt%、45wt%、48wt%、52wt%、56wt%、58wt或61wt%等,所述复合负极材料的球形度swl为0.43~0.96,例如0.43、0.48、0.53、0.56、0.59、0.63、0.66、0.69、0.71、0.75、0.77、0.79、0.81、0.85、0.88、0.9、0.92或0.96等,所述复合负极材料的bet比表面积为1.8~4.5m2/g,例如1.8m2/g、2.1m2/g、2.4m2/g、2.7m2/g、3m2/g、3.3m2/g、3.5m2/g、3.8m2/g、4m2/g、4.2m2/g或4.5m2/g等。进一步优选复合负极材料中所述硬碳材料的占比为13~50wt%,例如13wt%、17wt%、21wt%、25wt%、27wt%、29wt%、32wt%、36wt%、39wt%、41wt%、44wt%、47wt%、49wt%或50wt%等,所述复合负极材料的球形度swl为0.85~0.94,例如0.85、0.86、0.87、0.88、0.89、0.9、0.91、0.92、0.93或0.94等,所述复合负极材料的bet比表面积为1.9~2.3m2/g,例如1.9m2/g、2m2/g、2.1m2/g、2.2m2/g或2.3m2/g等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、上述技术方案中,复合负极材料由天然石墨尾料和硬碳组成,由于材料本征属性,天然石墨容量高、粉末压实密度高,硬碳材料倍率性能好;复合负极材料可根据应用需求,通过调整天然石墨与硬碳的比例,对复合材料的性能进行一定范围内的调整。硬碳占比过大,则由于硬碳材料首次库伦效率低,会导致复合材料首次库伦效率大幅度降低;硬碳占比过大,则尾料成球效果较差,球形度较低,导致粉末压实密度、振实密度性能降低,硬碳占比降低后,倍率性能也降低。

12、上述技术方案中,复合负极材料形貌球形度高,从而使小粒径石墨制备出振实密度满足加工需求的复合负极材料,此外复合负极材料较低的bet,使其表现出来较高的首次库伦效率。

13、优选地,所述复合负极材料的r值为0.65~1.05,例如0.65、0.68、0.72、0.75、0.79、0.83、0.85、0.88、0.91、0.94、0.97、1、1.01、1.03或1.05等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。复合材料表面基本上都是硬碳。

14、第二方面,本发明提供了第一方面所述的复合负极材料的制备方法,所述制备方法包括:

15、将天然石墨尾料与硬碳前体混合,再将混合料进行造球,得前驱体,对所得前驱体先进行预氧化处理再进行高温炭化处理,得到复合负极材料。

16、本发明先将石墨与硬碳前体先进行混合,以实现石墨颗粒的造粒及包覆,使得石墨结合为多颗粒石墨,再进行造球,通过造球优化多颗粒石墨与硬碳前体的结合、形貌及表界面状态,造球使得多颗粒石墨流动从而得到球形的硬碳前体和石墨复合前驱体,该前驱体经过预氧化使硬碳前体转变为热固性后(防止在后续的高温炭化中硬碳前体因受热软化而流动),再高温炭化即可以得到石墨与硬碳的球形复合负极材料。

17、其中,硬碳构成连续相包覆层,小粒径的石墨分散在硬碳内形成分散相利于在小粒径石墨颗粒间形成较好的导电通路,降低了不规则石墨颗粒间电阻,通过造球得到的复合负极材料表面基本上都是硬碳(可以与拉曼表征结果r值对应),几乎没有石墨颗粒外露,因此,锂离子优先嵌入到的硬碳材料中,硬碳的无定型结构为锂离子的快速固相扩散提供了大层间距与多通道的优势,从而使复合负极材料应用于锂离子电池时表现出高倍率特征。

18、造球也改善了颗粒表面形貌,使得复合负极材料形貌球形度高,从而使小粒径石墨制备出振实密度满足加工需求的复合负极材料,此外也有效降低了复合负极材料的比表面积,使其表现出来较高的首次库伦效率。

19、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

20、作为本发明优选的技术方案,所述石墨包括天然石墨球化尾料。

21、优选地,所述天然石墨尾料的dv50粒径为3~5μm,例如3μm、3.2μm、3.4μm、3.6μm、3.8μm、4μm、4.2μm、4.4μm、4.6μm、4.8μm或5μm等,bet比表面积为10~28m2/g,例如10m2/g、12m2/g、14m2/g、16m2/g、18m2/g、20m2/g、22m2/g、24m2/g、26m2/g或28m2/g等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22、本发明主要针对的天然石墨尾料(生产过程中被除去的细粉)进行二次利用,通过多颗粒造粒将小粒径的尾料利用并再制造为适应于商业的负极材料产品。

23、本发明中,如果尾料粒径过小会影响复合负极材料的粉末压实,从而影响负极片加工与应用;如果是粒径过大,在后续破碎后,石墨颗粒表面难以全部被沥青包覆,导致石墨颗粒的外漏,产品结构发生变化。

24、优选地,所述硬碳前体包括沥青,进一步优选所述沥青的软化点温度为180~300℃,例如180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、优选地,所述天然石墨尾料与所述硬碳前体的质量比为1:(0.5~1.5),例如1:0.5、1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3、1:1.4或1:1.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26、作为本发明优选的技术方案,所述混合的温度大于等于所述硬碳前体的软化点温度。

27、优选地,所述混合的温度与所述硬碳前体的软化点温度的差值为20~30℃,例如20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、优选地,所述混合的时间为0.5~8h,例如0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29、优选地,所述混合在200~1200rpm的搅拌转速下进行,例如200rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm、900rpm、1000rpm、1100rpm或1200rpm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30、优选地,所述混合在惰性气氛的保护下进行。

31、优选地,所述惰性气氛包括氮气和/或氩气。

32、优选地,在所述混合后,所述造球前,对冷却后的混合料进行破碎,再进行造球。

33、优选地,所述破碎后的混合料的粒径为10~30μm,例如10μm、12μm、14μm、16μm、18μm、20μm、22μm、24μm、26μm、28μm或30μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34、作为本发明优选的技术方案,所述造球的方法包括:将所述混合料及分散剂在硅油中进行悬浮造球。

35、在硅油/分散剂形成的乳化体系中,此时加热温度高于沥青的软化点,沥青熔融后流动包裹于石墨颗粒的周围,在表面张力的作用下包裹有液体沥青的颗粒组变成球体。在去除硅油及分散剂并对材料进行干燥后,沥青采用预氧化工艺进行处理,使包覆的沥青氧化形成交联结构,从热塑性材料转变为热固性材料,在后续的炭化过程中,沥青不再流动,颗粒不会粘结成块,保持原有球体形状,最终形成以石墨为分散相,硬碳包覆层为连续相的复合型负极材料。

36、需要说明的是,本发明先使石墨尾料与硬碳前体如沥青混合,其目的实现石墨的造粒及包覆,使小粒径的石墨可以造粒成多颗粒石墨组成的块状料,后续通过破碎工艺可以筛选不同的需求粒径,用以应用于不同产品;如果将合适粒径石墨、沥青及分散剂置于高温硅油中混合并同时造球,部分沥青不会包覆在石墨上,且分散剂会将沥青、石墨、沥青及石墨分成三相进行分散,加热后将出现单独的沥青颗粒,石墨颗粒及沥青和石墨的复合颗粒,收率低,不利于控制整体粒径,且材料不均匀;分散剂在本发明中可起到复合颗粒与颗粒之间的隔离作用,防止沥青熔融后的融并而形成更大的颗粒。

37、优选地,所述混合料、分散剂和硅油的质量比为1:(0.001~0.01):(80~120),例如当所述混合料与分散剂的质量比为1:(0.001~0.01)时,所述硅油的质量比数值可以是80、82、84、86、88、90、92、94、96、98、100、102、104、106、108、110、112、114、116、118或120等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38、优选地,所述硅油为高温硅油,所述高温硅油的闪点温度大于所述沥青的软化点温度。

39、因悬浮造球中,需要使沥青软化熔融流动,因此,造球温度大于等于沥青的软化点温度,此时,应保证硅油稳定,因此,选用高温硅油较好。

40、优选地,所述高温硅油的闪点温度大于所述硬碳前体的软化点温度。

41、优选地,所述高温硅油的闪点温度与所述硬碳前体的软化点温度的差值为10~40℃,例如10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、26℃、28℃、30℃、32℃、34℃、36℃、38℃或40℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

42、优选地,所述悬浮造球的温度与所述混合的温度相同。

43、优选地,所述造球在100~800rpm的搅拌转速下进行,例如100rpm、150rpm、200rpm、250rpm、300rpm、350rpm、400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

44、优选地,所述造球的时间为0.5~1.5h,例如0.5h、0.6h、0.7h、0.8h、0.9h、1h、1.1h、1.2h、1.3h、1.4h或1.5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

45、作为本发明优选的技术方案,所述悬浮造球后,使用清洗剂进行洗涤,去除表面残余的硅油及分散剂。

46、优选地,所述清洗剂包括硅油清洗剂、乙醇或醋酸中的至少一种。

47、优选地,所述分散剂包括十二烷基苯磺酸钠和/或十二烷基酚聚氧乙烯醚(op-10)。

48、优选地,所述洗涤完成后,进行干燥。

49、优选地,所述干燥的温度小于所述沥青的软化点温度。

50、优选地,所述干燥的温度为80~220℃,例如80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃或220℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

51、优选地,所述干燥的时间为0.5~5h,例如0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

52、作为本发明优选的技术方案,所述预氧化处理的温度为260~360℃,例如260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃或360℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

53、优选地,所述预氧化处理的时间为0.5~12h,例如0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h或12h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

54、优选地,所述预氧化处理的升温速率为0.5~2℃/min,例如0.5℃/min、0.8℃/min、1℃/min、1.2℃/min、1.4℃/min、1.6℃/min、1.8℃/min或2℃/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

55、优选地,所述预氧化处理在含氧气氛下进行。

56、优选地,所述含氧气氛包括空气。

57、优选地,所述空气的流量为0.5~3l/min,例如0.5l/min、0.7l/min、0.9l/min、1l/min、1.2l/min、1.4l/min、1.6l/min、1.8l/min、2l/min、2.2l/min、2.4l/min、2.6l/min、2.8l/min或3l/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

58、优选地,所述高温炭化处理的温度为1000~1500℃,例如1000℃、1020℃、1040℃、1060℃、1080℃、1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃、1300℃、1320℃、1340℃、1360℃、1380℃、1400℃、1420℃、1440℃、1460℃、1480℃或1500℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

59、优选地,所述高温炭化处理的时间为1~12h,例如1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h或12h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

60、优选地,所述高温炭化处理的升温速率为1~10℃/min,例如1l/min、1.5l/min、2l/min、2.5l/min、3l/min、3.5l/min、4l/min、4.5l/min、5l/min、5.5l/min、6l/min、6.5l/min、7l/min、7.5l/min、8l/min、8.5l/min、9l/min、9.5l/min或10l/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

61、优选地,所述高温炭化处理在惰性气氛的保护下进行.

62、优选地,所述惰性气氛包括氮气和/或氩气。

63、作为本发明优选的技术方案,所述制备方法包括:

64、选取dv50粒径为3~5μm,比表面积10~28m2/g的天然石墨球化尾料,同时准备软化点温度为180~300℃的沥青作为硬碳前体;将天然石墨尾料与沥青按质量比为1:(0.5~1.5),投入反应釜中,在惰性气氛保护下升温至高于沥青的软化点温度20~30℃下,以200~1200rpm的搅拌转速进行混合0.5~8h,得到块状物料;

65、冷却至室温,从反应釜取出后,采用机械粉碎方法破碎成10~30μm的粉状物料,将上述粉状物料及分散剂加入高温硅油液相中,控制粉状物料、分散剂和高温硅油的质量比为1:(0.001~0.01):(80~120),将高温硅油升温至所述混合的温度下,以100~800rpm的搅拌转速进行悬浮造球0.5~1.5h,随后分离出产物,使用清洗剂对去除产物表面残留的高温硅油及分散剂,再于80~220℃下干燥0.5~5h,得到石墨与沥青的球形复合前驱体;

66、将所得球形复合前驱体所置于旋转热处理炉,以0.5~2℃/min升温至260~360℃,保温5h,保温过程中持续通入空气,空气流量为0.5~3l/min,得到固化物料;

67、将固化物料在氮气气氛下以1~10℃/min升温至1000~1500℃进行高温炭化处理,保温时间为1~12h,得到复合负极材料。

68、第三方面,本发明提供了一种电池,所述电池含有第一方面所述的复合负极材料。

69、与现有技术方案相比,本发明至少具有以下有益效果:

70、本发明通过造球优化石墨与硬碳前体如沥青的结合、形貌及表界面状态,并使所得复合负极材料球形化,其中小粒径天然石墨尾料的粒子作为分散相,分散在沥青基硬碳构成的连续相中且几乎无外露,硬碳在小颗粒石墨间形成较好的导电网络,有利于电子及锂离子传输,表现出高倍率特征;造球有效改善了复合负极材料的表面,降低了比表面积,有利于材料的首效改善;所得复合负极材料颗粒整体成球状,粉末压实密度、振实密度均满足性能与加工需求;

71、本发明可以利用天然石墨生产过程中的尾料,二次利用使本发明的复合负极材料制备的成本降低,且无需石墨化,所需能耗较低,生产周期短,适合工业化生产,制备工序安全,可实现安全生产;

72、本发明所得复合负极材料由天然石墨和硬碳组成,由于材料本征属性,天然石墨容量高、粉末压实密度高,硬碳材料倍率性能好,可根据应用需求进行调整。

- 还没有人留言评论。精彩留言会获得点赞!