一种用于板框式压滤机机头的液压油管路系统的制作方法

本技术涉及一种液压油管路系统,尤其涉及一种用于板框式压滤机机头的液压油管路系统,属于粘胶纤维生产设备。

背景技术:

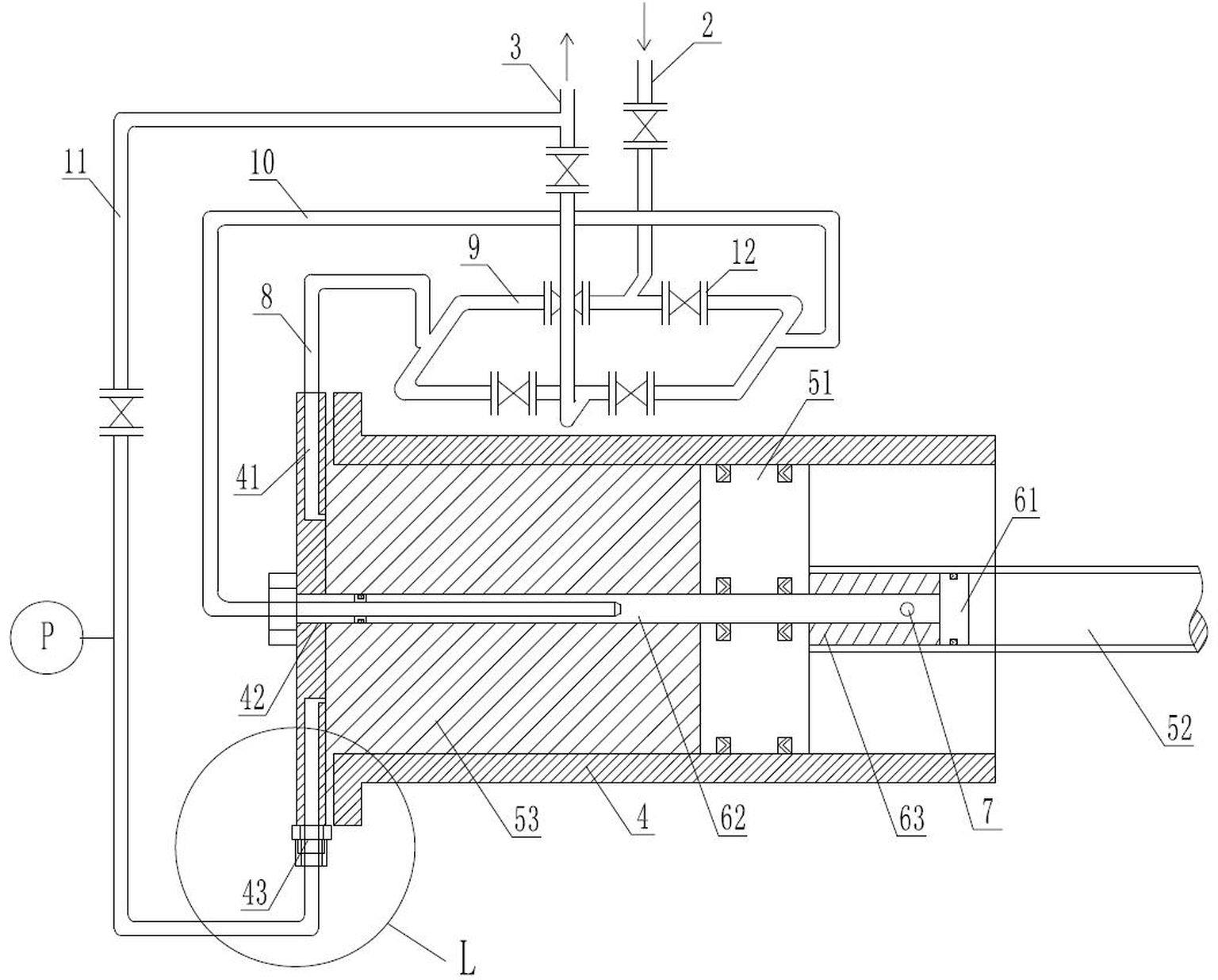

1、在粘胶纤维生产过程中,碱纤维在经过一系列物理化学反应后变成粘胶,板框式压滤机用压紧装置把板与框压紧,在板与框之间构成压滤室,用于清除粘胶中的杂质,其中,压紧装置由液压油泵送至机头提供动力,当压紧装置松开时,机头内液压油通过回油管路回到液压油储罐(如图1所示)。

2、目前,液压油泵涉及的液压油管路管径较小,容易造成压力过大,而损坏机头内的零部件,且还易导致机头出现渗油漏油等情况。

技术实现思路

1、为了解决现有技术中板框式压滤机机头的液压油回程压力过大,而造成的机头内零部件易损坏、机头易出现漏油渗油的问题,提出了一种用于板框式压滤机机头的液压油管路系统,即为一种新的管路结构。

2、为了实现上述技术目的,提出如下的技术方案:

3、一种用于板框式压滤机机头的液压油管路系统,包括板框式压滤机的机头及分别与机头连通的进油管和回油管,所述机头包括壳体、设置在壳体内的增压组件和泄压组件;

4、所述壳体上设置有进油口ⅰ、进油口ⅱ和放油口;

5、所述增压组件包括套设在壳体内的活塞和中空丝杆,活塞与壳体之间形成密闭的油腔ⅰ,油腔ⅰ与进油口ⅰ连通,油腔ⅰ与放油口连通;中空丝杆一端与活塞固定连接,另一端与板框式压滤机的滤板连接;

6、所述泄压组件包括套设在中空丝杆内的固定块和中空连杆,固定块、中空丝杆与活塞之间形成密闭的油腔ⅱ;中空连杆一端与固定块固定连接,且靠近固定块的中空连杆段上设置油孔;中空连杆另一端穿过活塞和油腔ⅰ,与壳体上的进油口ⅱ连通,进油口ⅱ、中空连杆内腔、油孔和油腔ⅱ之间形成连续的通路;

7、进油管与进油口ⅰ之间设置有油管ⅰ,油管ⅰ与进油管之间设置有方形环管,进油管、方形环管、油管ⅰ和进油口ⅰ之间形成液压油进入油腔ⅰ的连续通路;

8、方形环管通过油管ⅱ与中空连杆连通,进油管、方形环管、油管ⅱ、进油口ⅱ、中空连杆和油孔之间形成液压油进入油腔ⅱ的连续通路;

9、回油管与方形环管连通,且回油管通过油管ⅲ与放油口连通,放油口、油管ⅲ及回油管之间形成液压油排出的连续通路。

10、进一步的,所述油腔ⅰ的体积大于油腔ⅱ的体积,加压时,便于控制加压压力大于泄压压力,进而保证对滤板控制的稳定性。

11、进一步的,所述进油口ⅰ、进油口ⅱ和放油口分别分布在油腔ⅰ的一侧,油腔ⅱ和增压组件分别分布在油腔ⅰ的另一侧,该布置能较好的保证增压工艺和泄压工艺的有序性和稳定性。

12、进一步的,所述进油口ⅰ设置在油腔ⅰ的上部,进油口ⅱ设置在壳体的中部,放油口设置在油腔ⅰ的下部,该布置能较好的保证液压油的输入和排出,并保证对应工序的稳定性、有序性和可控性。

13、进一步的,所述进油管连接有储油罐,回油管与储油罐连接。

14、进一步的,所述油管ⅱ向中空连杆内延伸,能保证有效的将液压油输送至油腔ⅱ,进而提高泄压工序的顺利性和稳定性。

15、在本技术方案中,可根据实际需求,在对应的管线(尤其是进油管、回油管、方形环管等)上设置阀门,以根据阀门的切换,实现各管线内液压油的输入和排出,进而实现对板框式压滤机中板框的有效锁紧和泄压,即提高粘胶纤维生产工艺中压滤工序的工作效率。

16、本技术方案中涉及 “上”、“之间”、“一端”、“另一端”、“内”、“一侧”、“另一侧”、“上部”、“中部”、“下部”、“左右”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

17、采用本技术方案,带来的有益技术效果为:

18、一、本实用新型通过机头、进油管和回油管等设置,保证液压油的有序和可控的输入和排出,进而提高粘胶压滤工序的稳定性;

19、二、在本实用新型中,通过液压油管路的特别设置,有效的解决了现有技术中板框式压滤机机头的液压油回程压力过大,而造成的机头内零部件易损坏、机头易出现漏油渗油的问题。其中,在油管ⅰ和油管ⅱ的基础上,具体增加了油管ⅲ,并设置油管ⅲ与放油口连通,增大回油时的通道横截面积,从而减小回油时的压强,防止回油时压强较大损坏机头内零部件和机头出现漏油渗油问题;

20、三、在本实用新型中,通过液压油管路的特别设置,可减少板框式压滤机的故障率,以及,减少工人维修更换零部件的工作强度;同时,在避免液压油的渗漏的前提下,降低对工况环境的影响,和降低生产成本;

21、四、本实用新型可在已有液压油管路系统的基础上,仅通过管路和放油口的适应性设置,而不需更换整套系统,即可解决液压油回程压力过大而造成的一系列问题;

22、五、本实用新型不仅用于板框式压滤机中滤板的加压和泄压,而且也可用于其他需要加压和泄压的设备。

技术特征:

1.一种用于板框式压滤机机头的液压油管路系统,其特征在于:包括板框式压滤机的机头(1)及分别与机头(1)连通的进油管(2)和回油管(3),所述机头(1)包括壳体(4)、设置在壳体(4)内的增压组件(5)和泄压组件(6);壳体(4)上设置有进油口ⅰ(41)、进油口ⅱ(42)和放油口(43);

2.根据权利要求1所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述增压组件(5)包括套设在壳体(4)内的活塞(51)和中空丝杆(52),活塞(51)与壳体(4)之间形成密闭的油腔ⅰ(53),油腔ⅰ(53)与进油口ⅰ(41)连通,油腔ⅰ(53)与放油口(43)连通;中空丝杆(52)一端与活塞(51)固定连接,另一端与板框式压滤机的滤板连接。

3.根据权利要求2所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述泄压组件(6)包括套设在中空丝杆(52)内的固定块(61)和中空连杆(62),固定块(61)、中空丝杆(52)与活塞(51)之间形成密闭的油腔ⅱ(63);中空连杆(62)一端与固定块(61)固定连接,且靠近固定块(61)的中空连杆(62)段上设置油孔(7);中空连杆(62)另一端穿过活塞(51)和油腔ⅰ(53),与壳体(4)上的进油口ⅱ(42)连通,进油口ⅱ(42)、中空连杆(62)内腔、油孔(7)和油腔ⅱ(63)之间形成连续的通路。

4.根据权利要求3所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述油管ⅱ(10)向中空连杆(62)内延伸,油管ⅱ(10)与中空连杆(62)之间设置有密封件。

5.根据权利要求3所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述油腔ⅰ(53)的体积大于油腔ⅱ(63)的体积。

6.根据权利要求3或4或5所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述进油口ⅰ(41)、进油口ⅱ(42)和放油口(43)分别分布在油腔ⅰ(53)的一侧,油腔ⅱ(63)和增压组件(5)分别分布在油腔ⅰ(53)的另一侧。

7.根据权利要求2或3或4或5所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述进油口ⅰ(41)设置在油腔ⅰ(53)的上部,进油口ⅱ(42)设置在壳体(4)的中部,放油口(43)设置在油腔ⅰ(53)的下部。

8.根据权利要求1所述的用于板框式压滤机机头的液压油管路系统,其特征在于:所述进油管(2)连接有储油罐,回油管(3)与储油罐连接。

技术总结

本技术属于粘胶纤维生产设备技术领域,具体公开了一种用于板框式压滤机机头的液压油管路系统,包括机头及分别与机头连通的进油管和回油管,机头包括壳体、增压组件和泄压组件;壳体上设有进油口Ⅰ、进油口Ⅱ和放油口;进油管与进油口Ⅰ之间设置有油管Ⅰ,油管Ⅰ与进油管之间设有方形环管,进油管、方形环管、油管Ⅰ和进油口Ⅰ之间形成液压油增压的连续通路;方形环管通过油管Ⅱ与泄压组件连通,进油管、方形环管、油管Ⅱ、进油口Ⅱ和泄压组件之间形成液压油泄压的连续通路;回油管与方形环管连通,回油管通过油管Ⅲ与放油口连通,放油口、油管Ⅲ及回油管之间形成液压油泄压的连续通路。解决现有技术中机头的液压油回程压力大、造成的机头内零部件易损坏及机头易出现漏油渗油等问题。

技术研发人员:罗贵刚,邓晓农,李广

受保护的技术使用者:宜宾丝丽雅股份有限公司

技术研发日:20230726

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!