一种固态锂电池封装结构的制作方法

本发明涉及固态锂电池,尤其涉及一种固态锂电池封装结构。

背景技术:

1、固态电池是一种使用固体电极和固体电解质的电池;固态电池是指电池内部完全没有液体的存在,由无机物或有机高分子固体作为电池的电解质。固态锂电池技术采用锂、钠制成的玻璃化合物为传导物质,取代以往锂电池的电解液,大大提升锂电池的能量密度。固态电池具有安全性好、能量密度高、循环性能强等优点。

2、固态电池是一种电池科技。与现今普遍使用的锂离子电池和锂离子聚合物电池不同的是,固态电池是一种使用固体电极和固体电解质的电池。由于科学界认为锂离子电池已经到达极限,固态电池于近年被视为可以继承锂离子电池地位的电池。固态锂电池技术采用锂、钠制成的玻璃化合物为传导物质,取代以往锂电池的电解液,大大提升锂电池的能量密度。

3、固态电池在出厂之前需要经过多道工序,其中一个工序就是完成固态锂电池的封装工艺,软包锂离子电池封装的意义与目的在于使用高阻隔性的软包装材料将电芯内部与外部完全隔绝,使内部处于真空、无氧、无水的环境,但是固态锂电池在封装的过程中存在以下不足:

4、首先,为了保证固态锂电池的防护性,会在电池的外部增加一层保护膜,当固态锂电池表面套上一层保护膜以后,由于保护膜的尺寸大于固态锂电池的整体尺寸,造成其表面具有一定的褶皱度,这时直接封装电池的话,影响后续的统一裁切。

5、另外,固态锂电池封装时,锂电池周围两侧突出来的保护膜需要修边,但是由于保护膜的材质较为柔软,切割的难度较大,容易出现切口不齐的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种固态锂电池封装结构,克服了现有技术的不足,有效的解决了固态电池表面套上一层保护膜后褶皱且切割时容易出现切口不齐的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种固态锂电池封装结构,包括加工台,所述加工台四周外壁均焊接有锂电池加工框,且加工台顶部外壁焊接有等距离分布的定位板,所述定位板内壁转动连接有整平压板,所述整平压板一端外壁铰接有电动伸缩杆,所述加工台的顶部和底部均设置有第一气缸,且第一气缸活塞杆连接有热压板;

4、所述第一气缸一侧位于加工台的顶部设置有第二气缸,且第二气缸活塞杆连接有第一电动导轨,所述第一电动导轨滑块上安装有平切刀,所述第二气缸底部设置有第三气缸,且第三气缸活塞杆连接有支撑托板。

5、通过上述的方案,当固态锂电池表面套上一层保护膜,将其放置到锂电池加工框后,通过电动伸缩杆的活塞杆延伸能够带动整平压板倾斜,从而压平锂电池的上下两面,同时通过两个第一气缸带动两个热压板相互靠近,能够压平锂电池的左右两面,保证了固态电池表面的平整度,有利于提高后续的统一裁切的品质,当固态锂电池转动到第二气缸和第三气缸之间时,通过第三气缸带动支撑托板向上移动,能够保持锂电池侧边的水平固定,在第二气缸带动第一电动导轨向下移动的过程中,通过第一电动导轨带动平切刀移动,能够完成锂电池侧边的裁切操作,裁切时平切刀能够抵在支撑托板的顶部,保证了切口的整齐性,降低了裁切的难度。

6、优选地,所述加工台底部外壁中心处通过螺栓固定连接有步进电机,且步进电机底部外壁通过螺栓固定连接有底座。

7、优选地,所述加工台顶部外壁焊接有顶架,且电动伸缩杆远离整平压板的一端铰接在顶架的顶部内壁上。

8、优选地,所述加工台侧壁位于锂电池加工框的两侧均焊接有定位条形板。

9、优选地,所述加工台一侧设置有送料输送机,且加工台一边设置有出料输送机,所述送料输送机和出料输送机的滑辊外壁上均滑动连接有锂电池存放框。

10、优选地,所述送料输送机和出料输送机顶部均设置有第二电动导轨,且第二电动导轨的滑块上安装有第四气缸,第四气缸活塞杆连接有真空吸盘。

11、优选地,所述底座外壁焊接有气缸固定架,且第一气缸、第二气缸和第三气缸均通过螺栓固定连接在气缸固定架的内壁上。

12、优选地,所述电动伸缩杆垂直分布于加工台的顶部时,整平压板的一端设置在锂电池加工框的内部。

13、本发明的有益效果为:

14、1、本发明的固态锂电池封装结构,当固态锂电池表面套上一层保护膜,将其放置到锂电池加工框后,通过电动伸缩杆的活塞杆延伸能够带动整平压板倾斜,从而压平锂电池的上下两面,同时通过两个第一气缸带动两个热压板相互靠近,能够压平锂电池的左右两面,保证了固态电池表面的平整度,有利于提高后续的统一裁切的品质;

15、2、本发明的固态锂电池封装结构,当固态锂电池转动到第二气缸和第三气缸之间时,通过第三气缸带动支撑托板向上移动,能够保持锂电池侧边的水平固定,在第二气缸带动第一电动导轨向下移动的过程中,通过第一电动导轨带动平切刀移动,能够完成锂电池侧边的裁切操作,裁切时平切刀能够抵在支撑托板的顶部,保证了切口的整齐性,降低了裁切的难度。

技术特征:

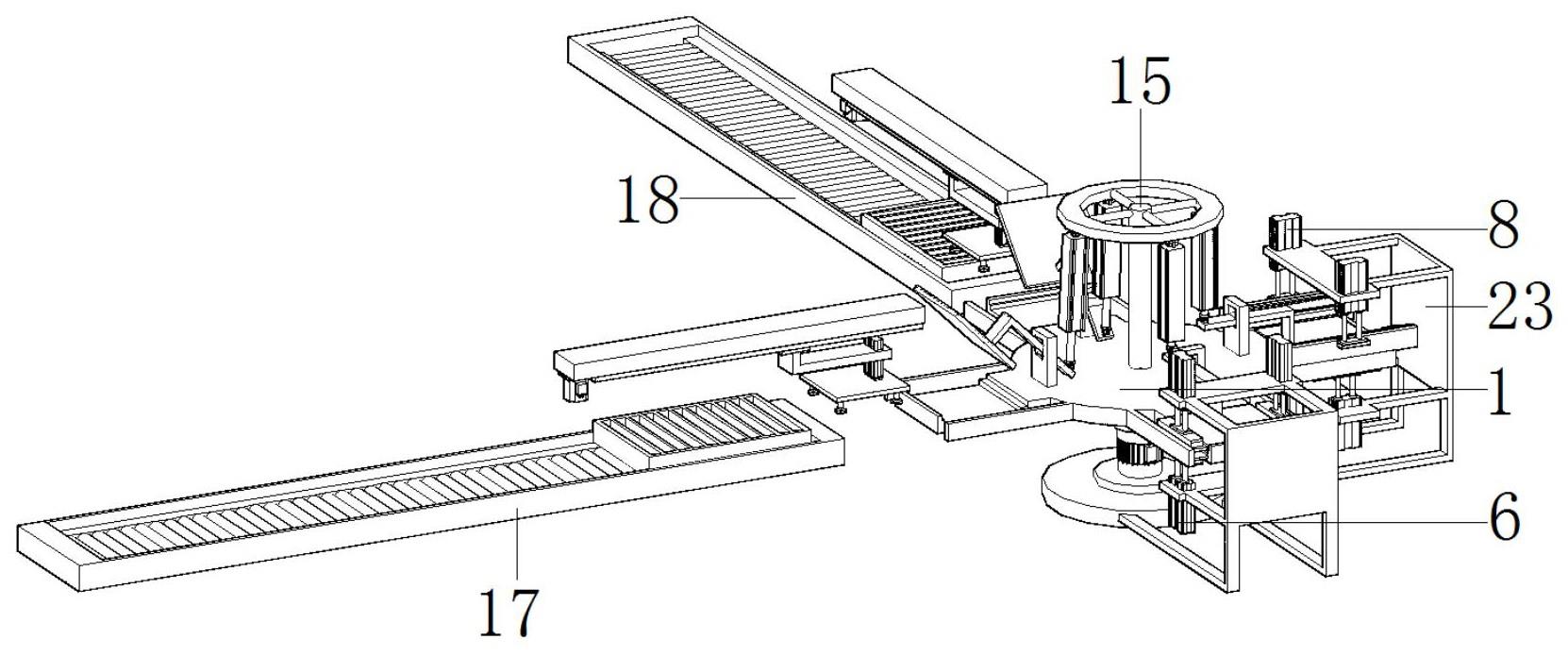

1.一种固态锂电池封装结构,包括加工台(1),其特征在于,所述加工台(1)四周外壁均焊接有锂电池加工框(2),且加工台(1)顶部外壁焊接有等距离分布的定位板(3),所述定位板(3)内壁转动连接有整平压板(4),所述整平压板(4)一端外壁铰接有电动伸缩杆(5),所述加工台(1)的顶部和底部均设置有第一气缸(6),且第一气缸(6)活塞杆连接有热压板(7);

2.根据权利要求1所述的一种固态锂电池封装结构,其特征在于,所述加工台(1)底部外壁中心处通过螺栓固定连接有步进电机(13),且步进电机(13)底部外壁通过螺栓固定连接有底座(14)。

3.根据权利要求1所述的一种固态锂电池封装结构,其特征在于,所述加工台(1)顶部外壁焊接有顶架(15),且电动伸缩杆(5)远离整平压板(4)的一端铰接在顶架(15)的顶部内壁上。

4.根据权利要求1所述的一种固态锂电池封装结构,其特征在于,所述加工台(1)侧壁位于锂电池加工框(2)的两侧均焊接有定位条形板(16)。

5.根据权利要求1所述的一种固态锂电池封装结构,其特征在于,所述加工台(1)一侧设置有送料输送机(17),且加工台(1)一边设置有出料输送机(18),所述送料输送机(17)和出料输送机(18)的滑辊外壁上均滑动连接有锂电池存放框(19)。

6.根据权利要求5所述的一种固态锂电池封装结构,其特征在于,所述送料输送机(17)和出料输送机(18)顶部均设置有第二电动导轨(20),且第二电动导轨(20)的滑块上安装有第四气缸(21),第四气缸(21)活塞杆连接有真空吸盘(22)。

7.根据权利要求2所述的一种固态锂电池封装结构,其特征在于,所述底座(14)外壁焊接有气缸固定架(23),且第一气缸(6)、第二气缸(8)和第三气缸(11)均通过螺栓固定连接在气缸固定架(23)的内壁上。

8.根据权利要求1所述的一种固态锂电池封装结构,其特征在于,所述电动伸缩杆(5)垂直分布于加工台(1)的顶部时,整平压板(4)的一端设置在锂电池加工框(2)的内部。

技术总结

本发明属于固态锂电池技术领域,尤其是一种固态锂电池封装结构,针对背景技术提出的固态电池表面套上一层保护膜后褶皱且切割时容易出现切口不齐的问题,现提出以下方案,包括加工台,所述加工台四周外壁均焊接有锂电池加工框,且加工台顶部外壁焊接有等距离分布的定位板。本发明通过电动伸缩杆的活塞杆延伸能够带动整平压板倾斜,从而压平锂电池的上下两面,通过两个第一气缸带动两个热压板相互靠近,能够压平锂电池的左右两面,保证固态电池表面的平整度,有利于提高后续的统一裁切品质,通过第一电动导轨带动平切刀移动,能够完成锂电池侧边的裁切操作,裁切时平切刀能够抵在支撑托板的顶部,保证了切口的整齐性,降低了裁切的难度。

技术研发人员:何辉,陈涛,董良,罗志旺

受保护的技术使用者:深圳市山河动力电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!