一种模组倒置入箱用的自动装箱装置的制作方法

本发明涉及电池组装,尤其涉及一种模组倒置入箱用的自动装箱装置。

背景技术:

1、电池组装是指将电池的正负极及其他组件组装在一起,形成一个完整的电池单元或电池组的过程。随着电动汽车的快速发展,电池包作为新能源汽车的重要组成部件,受到越来越多企业的重视。电池包的电芯模组的入箱工序是电池包装配过程中的重要工序。电芯模组如何快速准确入箱,一直是行业研究的对象。目前行业常用的入箱方式为正装入箱,即箱托开口向上,箱托安装槽的底部涂结构胶,在结构胶凝固之前,电芯模组由人工或机械手从上向下放入箱托内。这种入箱方式虽然较简单,但也存在电芯模组入箱后平面度较差和入箱干涉的问题,倒置入箱的装配组装方式可以很好的解决这一问题。

2、但是现有的倒置入箱的装箱装置,存在对模组保压不均匀,不能根据模组形状和尺寸进行调节,所以现提出一种模组倒置入箱用的自动装箱装置。

技术实现思路

1、为解决上述技术问题,本发明提供了一种模组倒置入箱用的自动装箱装置。

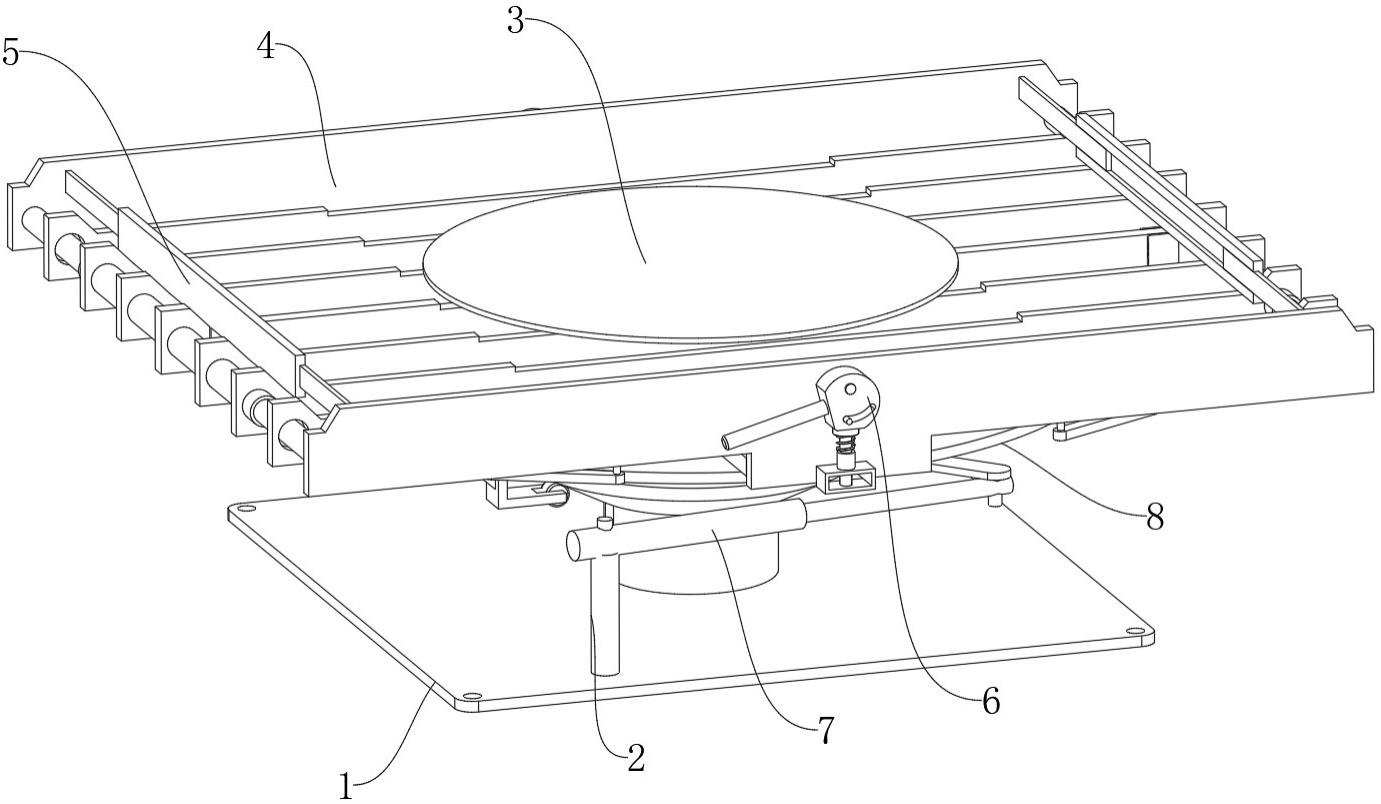

2、本发明提出的一种模组倒置入箱用的自动装箱装置,包括支撑座,所述支撑座上部设置有用于对电池模组进行保压的第一保压组件和第二保压组件;

3、所述第一保压组件包括与支撑座上部固定连接的固定条,所述固定条 两侧均设置有第一活动条,两个所述第一活动条和固定条之间均设置有多个第二活动条,所述第一活动条、第二活动条和固定条上设置有多组剪式连杆组。

4、所述剪式连杆组包括铰接设置在第一活动条上的第一连杆,所述第二活动条上转动设置有第二连杆,所述第二连杆的中部与第二活动条进行铰接,相邻两个所述第二活动条上的第二连杆依次铰接,所述第一连杆与其中靠近第一活动条的第二连杆一端铰接,所述固定条上铰接有两个对称设置的第三连杆,且两个第三连杆分别与相邻的两个第二连杆端部铰接;

5、所述第二保压组件包括滑动设置在固定条两端的活动组件,所述活动组件包括滑动设置在固定条一端的活动套,所述活动套上部固定有横向设置的槽板,所述槽板内侧两端均滑动设置有伸缩条,且两个伸缩条远离槽板一端分别与两个第一活动条固定连接;

6、所述第二保压组件和第一保压组件下方设置有实现两个第一活动条和两个活动套同步靠拢的联动组件。

7、由于设置的剪式连杆组,可以实现在第一活动条靠拢的过程中第二活动条等距的移动,从而可以对电池模组进行稳定的支撑,有助于保持电池模组的稳定性,从而保证电池模组入箱的平整度,提升装配精度。

8、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述支撑座包括座板,所述座板顶部中间位置处设置有立柱,所述立柱顶部中间位置处同轴设置有套管,所述立柱内设置有连通套管的竖孔,所述固定条中间位置处设置有与套管相适配的固定套,所述套管上部与固定套固定连接。

9、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,两个所述第一活动条之间设置有同步组件,两个所述第一活动条中部均向下凸起形成矩形凸起部,所述同步组件包括固定在两个所述矩形凸起部上的同步齿条,所述套管顶部靠近固定条下方位置处转动设置有同步齿轮,两个所述同步齿条分布在同步齿轮的两侧,且两个同步齿条均与同步齿轮啮合。

10、本优选方案中,通过设置的同步组件,可以在拖动其中一个第一活动条运动的过程中带动对侧的另外一个第一活动条做反向运动,实现两个第一活动条同步的靠拢和远离。

11、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述联动组件包括联动环片,所述联动环片上设置有等距离呈环形分布的四个弧形导向孔,所述第一活动条的矩形凸起部上设置有矩形导向套,所述矩形导向套贯穿矩形凸起部,所述矩形导向套内插设有矩形条,所述矩形条上设置有第五金属销,所述第五金属销插设在其中一个弧形导向孔内,所述第一活动条上设置有锁定矩形条位置的锁定组件,所述活动套的下部固定有横臂,所述横臂下部一端设置有第二金属销,所述第二金属销插设在其中一个弧形导向孔内,所述联动环片的内侧设置有带动联动环片旋转的旋转组件。

12、本优选方案中,这里当联动环片旋转时,由于设置的弧形导向孔,可以实现两个第一活动条以及两个槽板相互靠拢和远离,可以从电池模组的四个方向进行加压。

13、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述锁定组件包括偏心压块,所述偏心压块上设置有轴孔,所述偏心压块远离轴孔一侧设置有平面部,所述偏心压块上固定有金属杆,所述偏心压块设置有与轴孔同轴设置的弧形限位孔,所述第一活动条的侧壁设置有第三金属销,所述第三金属销穿过轴孔,所述偏心压块通过轴孔和第三金属销形成转动连接,所述第一活动条侧壁还设置有第四金属销,所述第四金属销插设在弧形限位孔内,所述矩形导向套侧壁上部设置有连通其内部的销轴导向套,所述锁定组件还包括插设在销轴导向套内的锁紧销,所述锁紧销顶部设置有限位帽,所述锁紧销的外侧靠近限位帽和销轴导向套之间位置处套设有复位弹簧,所述矩形条上设置有等距离分布的定位孔。

14、本优选方案中,设置的弧形限位孔配合第四金属销起到限位作用,可以决定偏心压块的可旋转角度,设置的平面部可以在锁紧销下压锁定矩形条的时候保持偏心压块处于稳定状态,避免其旋转。

15、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述旋转组件包括转动设置在立柱外侧顶部位置处的环形凸起,所述环形凸起的顶部设置有驱动环片,所述驱动环片上设置有呈中心对称分布的两个联动导向孔,所述联动环片的下部固定设置有弓形框架,所述弓形框架上设置有供环形凸起穿过的圆孔,所述弓形框架两端均设置有矩形滑道,且两个矩形滑道内均滑动设置有推举组件,所述推举组件包括滑动设置在矩形滑道内的滑动块,所述滑动块的顶部设置有第一金属销,两个所述第一金属销分别插设在两个联动导向孔内,所述环形凸起侧壁下部设置有延伸臂,所述座板顶部设置有竖直设置的支撑杆,所述支撑杆的顶部铰接有气缸,所述气缸远离支撑杆的一端与延伸臂一端铰接,所述滑动块靠近升降柱一端设置有对称分布的耳块,且第一金属销上固定有第二导向杆,所述弓形框架上设置有供第二导向杆穿过的导向孔。

16、本优选方案中,这里气缸伸缩运动的过程中,会带动环形凸起和驱动环片旋转,由于第一金属销插设在联动导向孔内,当驱动环片旋转一定角度后会带动滑动块和弓形框架旋转,从而实现带动联动环片发生旋转。

17、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述滑动块的下部设置有l型支架,所述l型支架远离滑动块一端转动设置有滚轮,所述滚轮与锥形凸环的下侧锥面接触,所述联动导向孔包括与环形凸起同轴的圆弧部,所述圆弧部一端向环形凸起一侧延伸形成斜向部。

18、本优选方案中,这里当气缸驱动驱动环片往其中一个方向旋转时,第一金属销在联动导向孔的圆弧部内滑动,直至滑动到圆弧部远离斜向部的一端,旋转的驱动环片会带动推举组件及弓形框架一起旋转,从而带动联动环片旋转,当气缸驱动驱动环片往另外一个方向旋转的过程中,第一金属销最终滑入到斜向部中,实现两个推举组件相互靠拢,从而配合设置的锥形凸环,将锥形凸环向上顶起,从而带动升降柱和顶料托盘上移,可以在解除对电池模组保压之后,从下部往上顶起电池模组,实现电池模组的完全入箱。

19、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述支撑座上方设置有可以上下升降的顶料组件,所述顶料组件包括顶料托盘,所述第二活动条和固定条上方设置有用于容纳顶料托盘的豁口槽,所述豁口槽的深度与顶料托盘的厚度一致,所述顶料托盘下部同轴设置有升降柱,所述升降柱插设在套管内,所述立柱的外侧套设有锥形凸环,所述立柱的侧壁设置有与竖孔相连通的条形穿孔,所述条形穿孔贯穿立柱设置。

20、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述升降柱和锥形凸环之间固定连接有连接杆,所述连接杆穿过条形穿孔。

21、作为本技术方案的进一步优化,本发明一种模组倒置入箱用的自动装箱装置,所述固定条的两端均设置有导向组件,所述导向组件包括贯穿设置在固定条端部的导向套管,所述第二活动条上设置有供导向套管穿过的穿孔,所述导向套管的两端均插设有第一导向杆,两个所述第一导向杆分别与两个第一活动条固定连接。

22、综上可知,本发明中的有益效果为:

23、通过设置的两组保压组件,可以实现对电池模组四个方向同时施压,保压的效果更加可靠,同时配合设置的矩形条和锁定组件,可以适用不同规格的电池模组,提升装置的适用范围,设置的可以等距离调整的第二活动条,可以对电池模组进行稳定可靠的支撑,保证了电池模组的平整度,提升入箱装配精度,同时配合设置的顶料组件,结合联动组件,可以在解除电池模组保压后,从而顶起电池模组,实现电池模组的完全入箱,采用大面积的顶料托盘,可以增大施力面积,实现电池模组受力更加均匀,配合设置的同步组件,可以同步调整两个第一活动条的位置,操作简单。

- 还没有人留言评论。精彩留言会获得点赞!