一种PPS有机支撑的复合铜箔集流体制备方法与流程

本发明涉及电池技术及加工领域,具体涉及一种pps有机支撑的复合铜箔集流体制备方法。

背景技术:

1、锂电池由于循环稳定、能量密度高,被广泛应用于消费电子、动力电池及储能等领域。同时由于电动汽车的快速发展对锂电池的安全性、稳定性和能量密度提出了更高的要求。复合集流体是一种新型的动力电池集流体材料,一般为“金属-高分子材料-金属”的三明治结构,以pet/pp/pi等高分子绝缘材料作为“夹心”层,上下两面沉积金属铝或金属铜。复合铜箔主要由三部分组成,中间一层为有机pet、pp、pi等材质的基层薄膜,薄膜两侧为厚度1um左右的铜。相较于传统的金属集流体,复合铜箔具备如下的特性:

2、(1)柔韧性好:中间的高分子材料具备相比于金属更好的柔韧性;

3、(2)低重量、高能量密度:复合铜箔重量更轻,目前集流体占电池重量的比重是15%,复合铜箔可以提升5%-10%的电芯能量密度,实现高比容。以6um的pet铜箔为例,中间是4微米的pet材料,正反两面各1微米的铜箔,总共厚度6微米,其中有2/3是4微米的纯铜材料是用pet进行替代的,并且pet的密度也很小,只有铜密度的1/10,整个材料的密度可以降低到38.5%,6um的pet集流体相当于2.4um的铜箔重量,增加电池能量密度;

4、(3)高安全:复合铜箔的特殊结构可以有效控制电池热失控问题,提升电池寿命和安全性。

5、(4)低成本:复合铜箔对铜材价格敏感度更低,原材料成本占比约40%~50%,明显低于传统电解铜箔的78%。

6、总之,以复合铜箔为代表的复合集流体具有高安全、高比能、长寿命、低成本、强兼容等优势,是传统锂电池集流体(铝箔和铜箔)的良好替代材料。但是现有的复合集流体生产技术中,通常以pp、pet、pi为有机支撑层三种技术路线,聚丙烯和聚对苯二甲酸乙二酯制膜生产工艺成熟,成本便宜;聚酰亚胺耐温好。但三种技术路线材料的本征特性都具有难以克服的缺点,阻碍了其在复合铜箔上的大规模应用:对pp材料,pp不耐高温、强度低,在后续有机支撑层上镀金属时容易被高温的金属微粒打穿孔,同时pp和金属微粒的结合力低,金属层生长速度慢,效率低;对pet材料,pet的耐温性好,但不耐电池电解液腐蚀,难以满足长寿命的要求;对pi材料,pi耐温性好、强度高,但是价格过于昂贵,只能应用于特殊的场景。

7、而且,随着电池相关技术的不断发展,电池的能量密度的不断提升,电池极片的设计面密度、压实密度越来越极限,导致电池使用过程中正负极极化越来越大,进而影响电池的性能。在提升电池安全性的前提下,如何减轻集流体重量、增加电池能量密度、降低制造成本,且实现普适化商业化生产成为我们需要解决的问题。。

8、本发明中,我们采用了pps作为复合铜箔集流体的高分子材料有机支撑层,在此基础上公开了一种pps有机支撑的复合铜箔集流体制备方法。

技术实现思路

1、本发明目的在于提供一种pps有机支撑的复合铜箔集流体制备方法,。

2、为达成上述目的,本发明提出如下技术方案:

3、一种pps有机支撑的复合铜箔集流体制备方法,包括以下步骤:

4、s1、pps薄膜的制备

5、将80-100份的pps树脂粒、0-20份的添加剂放置在干燥箱中进行烘烤除水作为原料;而后将干燥后的原料高温熔化过滤,而后经过挤塑成片得到pps片,随后pps片进行牵引拉伸区,得到pps薄膜;最后pps膜在150℃-220℃条件下退火定型,经过表面电弧处理后进行分切、收卷、包装;

6、s2、复合铜箔的制备

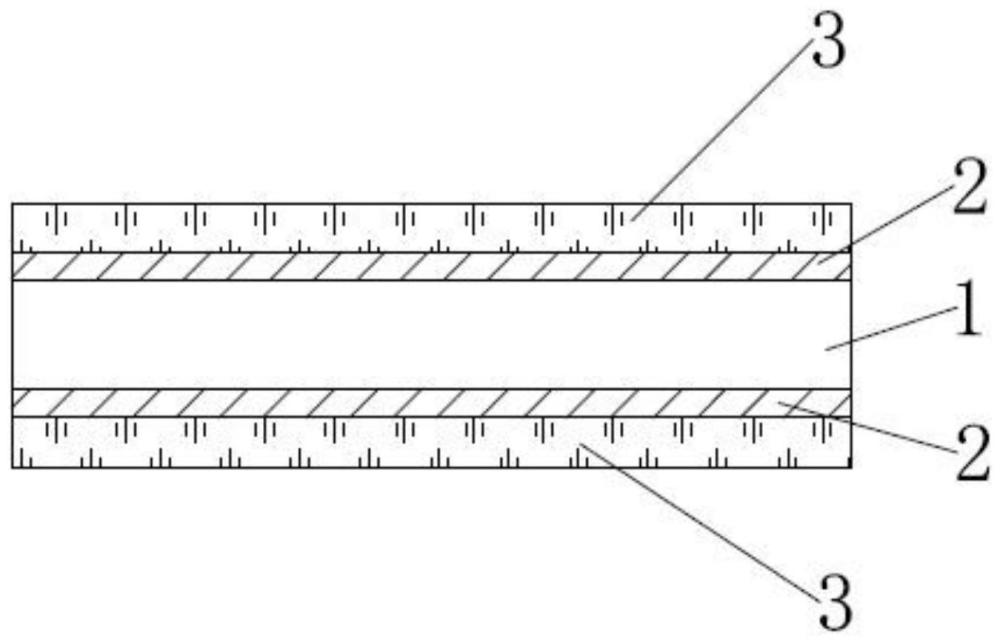

7、所述的复合铜箔包括pps有机支撑层、纳米铜种子层、电镀金属铜层,所述纳米铜种子层设置在所述pps有机支撑层的两侧,所述电镀金属铜层设置在所述纳米铜种子层的外表面;

8、步骤s1所述的pps薄膜首先使用等离子体技术进行薄膜表面处理,而后使用磁控溅射工艺在pps薄膜表面溅射一层纳米铜种子层;再采用水电镀的方法再在纳米铜种子层的外表面形成电镀金属铜层,得到复合铜箔;

9、s3、复合铜箔的后处理

10、使用在线厚度监测仪测量步骤s2电镀金属铜层的厚度,将符合标准厚度的复合铜箔依次经过水洗、防氧化处理的后处理步骤,再进行烘干即可。最后进行复合铜箔的分切、收卷和包装。

11、在上述方案的基础上并作为上述方案的优选方案,步骤s1所述pps树脂粒分子量为10000-400000。

12、在上述方案的基础上并作为上述方案的优选方案,步骤s1中的高温熔化过滤是在170℃-280℃高温融化条件下通过高压过滤系统过滤杂质。

13、在上述方案的基础上并作为上述方案的优选方案,步骤s1中的牵引拉伸依次包括纵向拉伸、横向拉伸,且牵引拉伸是在110℃-150℃下拉伸2.5-4.5倍,得到的pps薄膜的幅宽1.0-6.5m。

14、在上述方案的基础上并作为上述方案的优选方案,步骤s1所述pps薄膜的厚度为2.0-20.0um。

15、在上述方案的基础上并作为上述方案的优选方案,步骤s2所述磁控溅射工艺的金属铜靶材纯度为99.90%-99.99%。

16、在上述方案的基础上并作为上述方案的优选方案,步骤s2所述纳米铜种子层厚度为10-100nm,所述电镀金属铜层厚度为0.8-2.5um。

17、与现有技术相比,本发明的技术方案获得了如下有益效果:

18、本发明公开一种pps有机支撑的复合铜箔集流体制备方法实现了pps膜的批量生产,而且生产的pps膜厚度2.0-20.0微米,厚度可控可调,幅宽最大可到6.5米,制膜的效率高;利用pps膜作为复合铜箔的有机支撑层,强度高、耐热性好,与铜金属的结合力强,耐电池电解液腐蚀,有效提高了磁控溅射和水电镀的生产效率,解决了现有复合铜箔寿命短的问题。

19、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本发明主题公开的一部分。

20、从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

技术特征:

1.一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s1所述pps树脂粒分子量为10000-400000。

3.根据权利要求1所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s1中的高温熔化过滤是在170℃-280℃高温融化条件下通过高压过滤系统过滤杂质。

4.根据权利要求1所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s1中的牵引拉伸依次包括纵向拉伸、横向拉伸,且牵引拉伸是在110℃-150℃下拉伸2.5-4.5倍,得到的pps薄膜的幅宽1.0-6.5m。

5.根据权利要求4所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s1所述pps薄膜的厚度为2.0-20.0um。

6.根据权利要求1所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s2所述磁控溅射工艺的金属铜靶材纯度为99.90%-99.99%。

7.根据权利要求1所述的一种pps有机支撑的复合铜箔集流体制备方法,其特征在于,步骤s2所述纳米铜种子层厚度为10-100nm,所述电镀金属铜层厚度为0.8-2.5um。

技术总结

本发明提供的一种PPS有机支撑的复合铜箔集流体制备方法,实现了PPS膜的批量生产,而且生产的PPS膜厚度2.0‑20.0微米,厚度可控可调,幅宽可到6.5米,制膜的效率高;利用PPS膜作为复合铜箔的有机支撑层,强度高、耐热性好,与铜金属的结合力强,耐电池电解液腐蚀,有效提高了磁控溅射和水电镀的生产效率,解决了现有复合铜箔寿命短的问题。

技术研发人员:王文龙,胡小军,王伟伟,吴国良

受保护的技术使用者:华劲半导体(浙江)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!