一种硫化物全固态电池正极材料及其制备方法和应用与流程

本发明属于锂离子电池,具体涉及一种硫化物全固态电池正极材料及其制备方法和应用。

背景技术:

1、随着新能源汽车的大力发展,锂离子电池的需求也日渐提升,锂离子电池有由正极、负极、电解质三个部分组成,而正极做为锂离子电池最为关键的组成部分之一受到了广大科研人员的关注和探索,湿法涂布是目前制备正极极片最常用的方法之一,在湿法涂布后,需进行高温烘干除去溶剂,导致能耗过大、成本较高,且电池溶剂基本采用的是n-甲基吡咯烷酮(nmp),在烘干过程中nmp的挥发外溢会对环境造成污染,所以需小心回收优进一步增加正极制备的难度和生产成本。相对湿法涂布来说,干法极片技术是直接将混和好的正极材料进行辊压成片然后与集流体进行复合,全过程无需使用有机溶剂,很大程度上减少了正极极片制备的难度和生产成本。此外,相对于液态电池,全固态电池体系中不使用任何液体物质,但为了实现锂离子传输,需在正极极片中加入高离子电导率、高离子迁移数的固态电池材料。

2、全固态电池中干法极片制备的过程为:将固态电解质材料与正极材料进行混合后进行辊压成片后在与集流体进行复合。硫化物具有高离子电导率、质地较软,常被用于干法极片中的固态电解质材料,但硫化物固态电解质材料也存在不可避免的问题,一是硫化物固态电解质材料对环境非常敏感,只能在手套箱中进行保存,从而干法极片也只能在手套箱中进行制备,导致干法极片的制备效率和制备环境受到了很大的约束;二是在干法极片中,硫化物固态电解质与正极材料不稳定性导致极片电化学性能较差。

3、针对上述提出来的硫化物固态电解质作为干法极片电解质材料的两个问题,研发人员进行了诸多改进,针对硫化物固态电解质材料对环境非常敏感,只能在手套箱中进行保存,从而干法极片只能在手套箱中进行制备的问题,研发人员对硫化物进行不同元素的掺杂,不断改进其空气稳定性,试图将硫化物固态电解质从手套箱(h2o≤0.01ppm、o2≤0.01ppm)过渡到干房(露点在-40℃)的环境;针对硫化物固态电解质与正极材料不稳定性的问题,研发人员对正极材料进行一系列的包覆,避免正极材料与硫化物电解质直接接触,缓解其不稳定性。但上述解决方案均未能一步将存在的两个问题同时解决,需分步进行,这严重增大了电池制作的成本和制作效率。

4、因此,如何一步解决上述硫化物固态电解质作为干法极片电解质材料存在的两个问题,提高其空气稳定性,同时缓解其与正极材料之间的不稳定性,是当下亟需解决的技术难题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种硫化物全固态电池正极材料及其制备方法和应用。本发明对硫化物固态电解质包覆一层金属氟化物,一方面稳定的金属氟化物有效地隔绝了硫化物直接与空气中接触,很大程度提升了其空气稳定性,缓解了硫化物固态电解质对空气敏感的问题,另一方面金属氟化物包覆层能避免硫化物固态电解质与正极材料直接接触,缓解了正极材料与电解质之间的不稳定性,这为全固态电池实现产业化提供了一种有效的思路。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种硫化物全固态电池正极材料,所述硫化物全固态电池正极材料包括正极活性物质和复合硫化物固态电解质;

4、所述复合硫化物固态电解质包括硫化物固态电解质基体,以及包覆在所述硫化物固态电解质基体表面的金属氟化物层。

5、本发明对硫化物固态电解质包覆一层金属氟化物,一方面稳定的金属氟化物有效地隔绝了硫化物直接与空气中接触,很大程度提升了其空气稳定性,缓解了硫化物固态电解质对空气敏感的问题,另一方面金属氟化物包覆层能避免硫化物固态电解质与正极材料直接接触,缓解了正极材料与电解质之间的不稳定性,这为全固态电池实现产业化提供了一种有效的思路。

6、作为本发明一种优选的技术方案,所述正极活性物质和所述复合硫化物固态电解质的质量比为(5-8):(5-2),其中,正极活性物质的选择范围“5-8”例如可以是5、6、7或8等,复合硫化物固态电解质的选择范围“5-2”例如可以是2、3、4或5等。

7、本发明中,正极活性物质和复合硫化物固态电解质的质量比过小,即复合硫化物固态电解质的用量过多,则过多的硫化物电解质于正极材料之间;正极活性物质和复合硫化物固态电解质的质量比过大,即复合硫化物固态电解质的用量过少,则复合正极传导离子的能力较慢,因为硫化物电解质起到传导离子的作用。

8、优选地,所述金属氟化物层的厚度为2-5nm,例如可以是2nm、3nm或4nm等。

9、本发明中,金属氟化物层的厚度过薄,则会导致硫化物电解质直接与正极材料接触,而产生不利的副反应,导致循环较差;金属氟化物层的厚度过厚,则由于金属氟化物锂离子电导率较弱,导致包覆后硫化物电解质电导率降低,导致容量无法完全释放。

10、作为本发明一种优选的技术方案,所述硫化物固态电解质基体包括li7p3s11、β-li3ps4、li6ps5cl、li6ps5br、li7p2s8i、li4ps4i、li6ps5clxbr1-x、li6ps5clyi1-y或li6ps5brzi1-z中的任意一种或至少两种的组合,其中0≤x≤1,0≤y≤1,0≤z≤1,x的取值例如可以是0、0.2、0.4、0.6、0.8或1等,y的取值例如可以是0、0.2、0.4、0.6、0.8或1等,z的取值例如可以是0、0.2、0.4、0.6、0.8或1等。

11、优选地,所述金属氟化物层的材料包括氟化亚铁、氟化钴、氟化锰或氟化镍中的任意一种或至少两种的组合。

12、优选的,所述正极活性物质包括镍钴锰酸锂、磷酸铁锂、钴酸锂或锰酸锂中的任意一种或至少两种的组合。

13、第二方面,本发明提供一种如第一方面所述的硫化物全固态电池正极材料的制备方法,所述制备方法包括以下步骤:

14、(1)将金属氟化物和硫化物固态电解质基体混合,进行烧结,得到复合硫化物固态电解质;

15、(2)将所述复合硫化物固态电解质和正极活性物质混合,得到所述硫化物全固态电池正极材料。

16、本发明提供的制备方法中,采用固相反应的方式将硫化物电解质被金属氟化物包覆,该方式操作简单,有利于产业化大规模制备;适当厚度金属氟化物包覆的硫化物电解质可以有效阻止硫化物电解质与正极材料的直接接触,避免副反应的产生。

17、作为本发明一种优选的技术方案,步骤(1)所述混合的方式包括球磨。

18、优选地,所述球磨的速率为300-500rpm,例如可以是300rpm、350rpm、400rpm、450rpm或500rpm等,时间为20-40min,例如可以是20min、25min、30min、35min或40min等。

19、优选地,步骤(1)所述烧结的温度为150-250℃,例如可以是150℃、175℃、200℃、225℃或250℃等。

20、本发明中,若烧结的温度过低,则无法将氟化物电解质紧密的包覆在硫化物电解质上;若烧结的温度过高,则会导致金属氟化物扩散入硫化物电解质晶体结构中,导致其性能发生不利的改变。

21、优选地,步骤(1)所述烧结的时间为1-3h,例如可以是1h、1.5h、2h、2.5h或3h等。

22、优选地,以硫化物固态电解质基体的质量为基准,步骤(1)所述金属氟化物的质量含量为0.1-1wt.%,例如可以是0.1wt.%、0.3wt.%、0.5wt.%、0.7wt.%、0.9wt.%或1wt.%等。

23、本发明中,若金属氟化物的质量含量过小,则金属氟化物层的厚度过薄,会导致硫化物电解质直接与正极材料接触,产生不利的副反应,导致循环较差;若金属氟化物的质量含量过大,则金属氟化物层的厚度过厚,由于金属氟化物锂离子电导率较弱,会导致包覆后硫化物电解质电导率降低,导致容量无法完全释放。

24、作为本发明一种优选的技术方案,步骤(1)所述金属氟化物的制备步骤包括:

25、(a)将金属氧化物和还原性气体混合,进行还原反应,得到金属单质;

26、(b)将所述金属单质和含氟气体混合,进行氟化反应,得到金属氟化物。

27、优选地,步骤(a)所述金属氧化物包括fe2o3、coo、mno2或nio2中的任意一种或至少两种的组合。

28、优选地,步骤(a)所述还原性气体包括氢气、一氧化碳、硫化氢或甲烷中的任意一种或至少两种的组合,优选为氢气。

29、本发明中,还原反应的机理方程式例如可以是:fe2o3+h2↑=fe+h2o↑。

30、优选地,步骤(a)所述还原反应在保护气氛中进行。

31、优选地,所述保护气氛中的气体包括氩气。

32、优选地,步骤(a)所述还原反应的温度为500-700℃,例如可以是500℃、550℃、600℃、650℃或700℃等。

33、优选地,步骤(a)所述还原反应的时间为8-12min,例如可以是8min、9min、10min、11min或12min等。

34、本发明中,氟化反应的机理方程式例如可以是:3fe+2nf3=3fef2+n2↑。

35、优选地,步骤(b)所述含氟气体包括三氟化氮、六氟乙烷、八氟丙烷、八氟环丁烷或六氟丁二烯中的任意一种或至少两种的组合。

36、优选地,步骤(b)所述氟化反应的温度为200-400℃,例如可以是200℃、250℃、300℃、350℃或400℃等。

37、优选地,步骤(b)所述氟化反应的时间为10-20min,例如可以是10min、12min、14min、16min、18min或20min等。

38、作为本发明一种优选的技术方案,步骤(2)所述混合的过程中还加入导电剂和粘结剂。

39、本发明对所述导电剂的种类不作具体限定,示例性的,例如可以是乙炔黑、科琴黑、super-p、碳纳米管或石墨烯等。

40、本发明对所述粘结剂的种类不作具体限定,示例性的,例如可以是聚四氟乙烯、偏二氟乙烯、瓜尔豆胶、海藻酸钠或羧甲基纤维素等。

41、优选地,以所述硫化物全固态电池正极材料的质量为基准,所述导电剂的质量分数为0.2-0.6%,例如可以是0.2%、0.3%、0.4%、0.5%或0.6%等。

42、优选地,以所述硫化物全固态电池正极材料的质量为基准,所述粘结剂的质量分数为0.2-0.6%,例如可以是0.2%、0.3%、0.4%、0.5%或0.6%等。

43、优选地,步骤(2)所述混合的具体步骤包括:

44、将复合硫化物固态电解质和正极活性物质进行一次球磨,然后加入导电剂进行二次球磨,然后加入粘结剂进行研磨。

45、本发明通过一次球磨、二次球磨和研磨的方式,可以使得复合硫化物固态电解质、正极活性物质、导电剂和导电剂分散均匀。

46、作为本发明优选的技术方案,所述制备方法包括以下步骤:

47、(ⅰ)将金属氧化物和还原性气体混合,于保护气氛中进行还原反应,得到金属单质;

48、其中,还原反应的温度为500-700℃,还原反应的时间为8-12min;

49、(ⅱ)将所述金属单质和含氟气体混合,进行氟化反应,得到金属氟化物;

50、其中,氟化反应的温度为200-400℃,氟化反应的时间为10-20min;

51、(ⅲ)将金属氟化物和硫化物固态电解质基体以300-500rpm球磨混合20-40min,然后于150-250℃进行1-3h的烧结,得到复合硫化物固态电解质;

52、其中,以硫化物固态电解质基体的质量为基准,金属氟化物的质量含量为0.1-1wt.%;

53、(ⅳ)将复合硫化物固态电解质和正极活性物质进行一次球磨,然后加入导电剂进行二次球磨,然后加入粘结剂进行研磨,研磨结束后得到所述硫化物全固态电池正极材料;

54、其中,一次球磨的转速为400-500rpm,时间为20-40min;二次球磨的转速为400-500rpm,时间为30-50min。

55、本发明中,一次球磨的转速为400-500rpm,例如可以是400rpm、420rpm、440rpm、460rpm、480rpm或500rpm等,时间为20-40min,例如可以是20min、25min、30min、35min或40min等。

56、本发明中,二次球磨的转速为400-500rpm,例如可以是400rpm、420rpm、440rpm、460rpm、480rpm或500rpm等,时间为30-50min,例如可以是30min、235min、40min、45min或50min等。

57、本发明对所述研磨的时间不作具体限定,示例性的,例如可以是40min等。

58、第三方面,本发明提供一种硫化物全固态电池正极极片,所述硫化物全固态电池正极由正极集流体和第一方面所述的硫化物全固态电池正极材料复合得到。

59、优选地,所述正极集流体为铝箔。

60、本发明对所述正极极片的厚度不作具体限定,示例性的,例如可以是80μm、82μm、84μm、85μm、86μm、88μm或90μm等。

61、需要说明的是,正极集流体和硫化物全固态电池正极材料复合的具体步骤可以是:将硫化物全固态电池正极材料辊压至一定厚度,然后与涂碳的铝箔进行辊压复合。

62、第四方面,本发明提供一种硫化物全固态电池,所述硫化物全固态电池包括如第三方面所述的硫化物全固态电池正极极片。

63、需要说明的是,本发明对硫化物全固态电池中的负极不作具体限定,示例性的,例如可以是石墨、钛酸锂、金属锂或锂金属合金负极等。

64、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

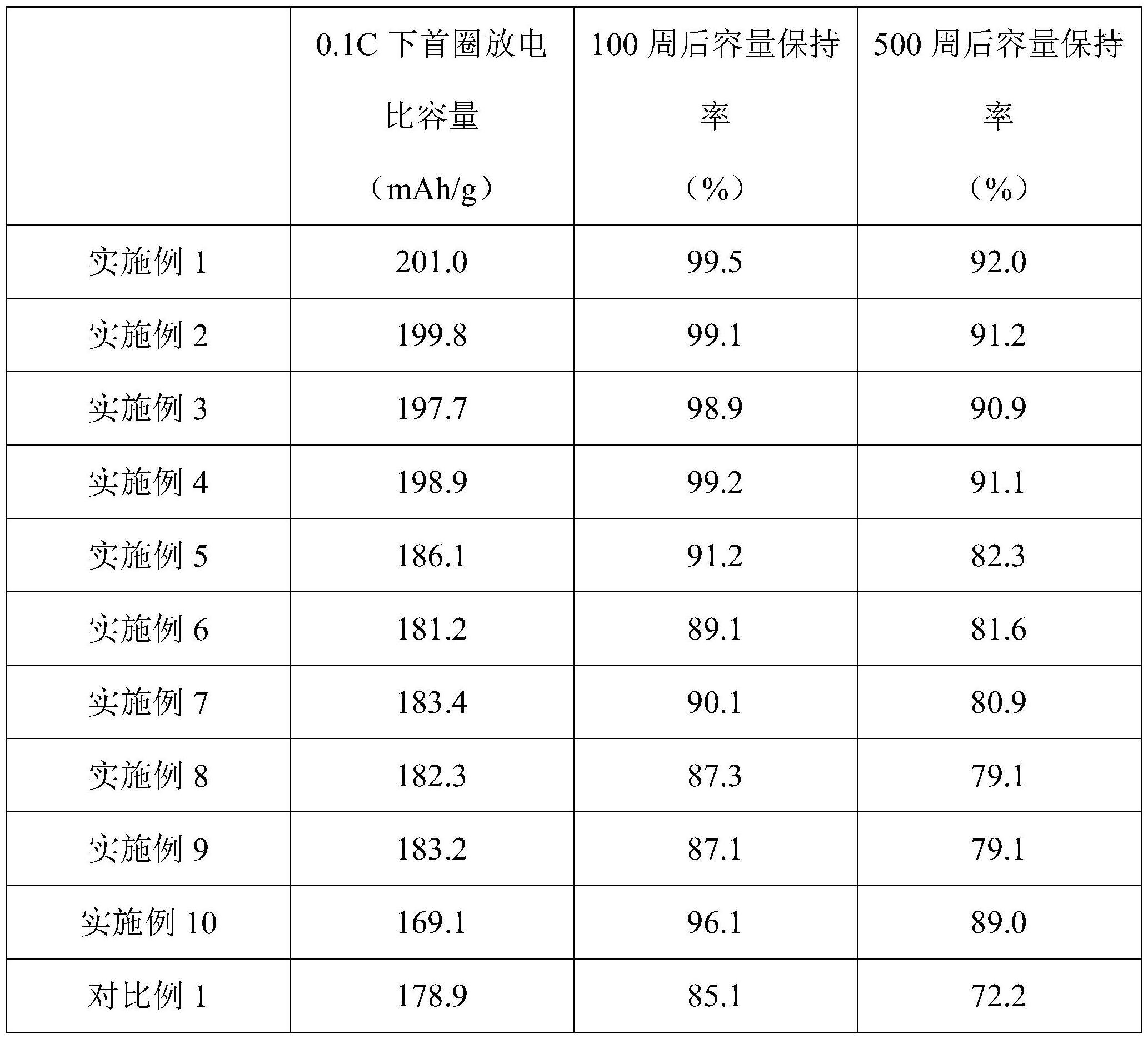

65、相对于现有技术,本发明具有以下有益效果:

66、本发明对硫化物固态电解质包覆一层金属氟化物,一方面稳定的金属氟化物有效地隔绝了硫化物直接与空气中接触,很大程度提升了其空气稳定性,缓解了硫化物固态电解质对空气敏感的问题,另一方面金属氟化物包覆层能避免硫化物固态电解质与正极材料直接接触,缓解了正极材料与电解质之间的不稳定性,这为全固态电池实现产业化提供了一种有效的思路。

- 还没有人留言评论。精彩留言会获得点赞!