铜巴组件、铜巴组件高频感应焊接方法及电池模组与流程

本发明涉及铜巴组件连接,具体而言,涉及铜巴组件、铜巴组件高频感应焊接方法及电池模组。

背景技术:

1、铜巴组件是用于新能源汽车电池模组里做为输出极和输入极,铜巴组件的三个部件:螺母是作为和电池连接安装的;套筒是作为和电池连接的导电电极;铜巴是作为和整个模组的连接部件。这三者零件是靠螺母的外螺纹和套筒的内螺纹装配拧紧,以保证整个组件的强度和性能(行业一般情况)。

2、但是,铜巴组件过通螺纹连接存在问题,螺纹连接方式由于存在装配误差,会使铜巴与螺母之间或者铜巴与套筒之间不能够完全贴合,存在间隙,导致铜巴组件的阻抗值大。

3、因此,提供一种使得铜巴、螺母和套筒三者完全贴合的铜巴组件、铜巴组件高频感应焊接方法及电池模组成为本领域技术人员所要解决的重要技术问题。

技术实现思路

1、本发明的目的在于提供一种铜巴组件、铜巴组件高频感应焊接方法及电池模组,以缓解现有技术中铜巴、螺母和套筒三者中存在间隙的技术问题。

2、第一方面,本发明实施例提供了一种铜巴组件,包括铜巴、连接螺母、套筒和焊环;

3、所述铜巴上开设有与所述连接螺母连接的连接孔,所述连接螺母插设在所述连接孔内;

4、所述连接螺母的底部设置有限位凸缘,所述套筒滑套在所述连接螺母上;

5、所述限位凸缘与所述铜巴之间以及所述套筒与所述铜巴之间均设置有所述焊环,所述铜巴、所述连接螺母、所述套筒和所述焊环通过高频感应焊焊接在一起。

6、结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述连接螺母的内壁具有内螺纹,所述连接螺母的外壁光滑。

7、结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述连接螺母的横截面呈圆形。

8、结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述焊环采用银基焊环。

9、结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述焊环采用铜基焊环。

10、第二方面,本发明实施例提供了一种电池模组,包括电池、电路控制件和所述铜巴组件;

11、所述电池通过所述铜巴组件与所述电路控制件连接。

12、第三方面,本发明实施例提供了一种铜巴组件高频感应焊接方法,包括以下步骤:

13、在连接螺母上套设焊环,将所述连接螺母插设在铜巴上的连接孔内;

14、在所述连接螺母上再套设一个焊环,两个焊环分别位于所述铜巴的上下两侧,将套筒套设在连接螺母上形成预组装件;

15、对预组装件移送至高频感应焊的感应圈内,并对预组装件进行压紧,进行高频感应焊接。

16、结合第三方面,本发明实施例提供了第三方面的一种可能的实施方式,其中,在高频感应焊接过程中对预组装件施加5-100n的压力。

17、结合第三方面,本发明实施例提供了第三方面的一种可能的实施方式,其中,上述高频感应焊的频率在8-250khz之间。

18、结合第三方面,本发明实施例提供了第三方面的一种可能的实施方式,其中,上述焊环上涂抹有助焊剂。

19、有益效果:

20、本发明提供了一种铜巴组件,包括铜巴、连接螺母、套筒和焊环;铜巴上开设有与连接螺母连接的连接孔,连接螺母插设在连接孔内;连接螺母的底部设置有限位凸缘,套筒滑套在连接螺母上;限位凸缘与铜巴之间以及套筒与铜巴之间均设置有焊环,铜巴、连接螺母、套筒和焊环通过高频感应焊焊接在一起。

21、具体的,铜巴、连接螺母和套筒三者通过焊环焊接在一起,且焊接工艺采用高频感应焊,通过这样的设置,使得连接螺母和套筒两者之间无需进行螺纹连接,焊环熔化可以填满铜巴、连接螺母和套筒三者之间的缝隙,能够降低连接螺母和铜巴连接处的阻抗值,进而降低铜巴组件的阻抗值。另外,通过高频感应焊将铜巴、连接螺母和套筒三者焊接在一起能够更好的使焊料充满铜巴、连接螺母和套筒三者之间的缝隙。

22、本发明提供了一种电池模组,包括电池、电路控制件和铜巴组件;电池通过铜巴组件与电路控制件连接。电池模组与现有技术相比具有上述的优势,此处不再赘述。

23、本发明提供了一种铜巴组件高频感应焊接方法,包括以下步骤:在连接螺母上套设焊环,将连接螺母插设在铜巴上的连接孔内;在连接螺母上再套设一个焊环,两个焊环分别位于铜巴的上下两侧,将套筒套设在连接螺母上形成预组装件;对预组装件移送至高频感应焊的感应圈内,并对预组装件进行压紧,进行高频感应焊接。铜巴组件高频感应焊接方法与现有技术相比具有上述的优势,此处不再赘述。

技术特征:

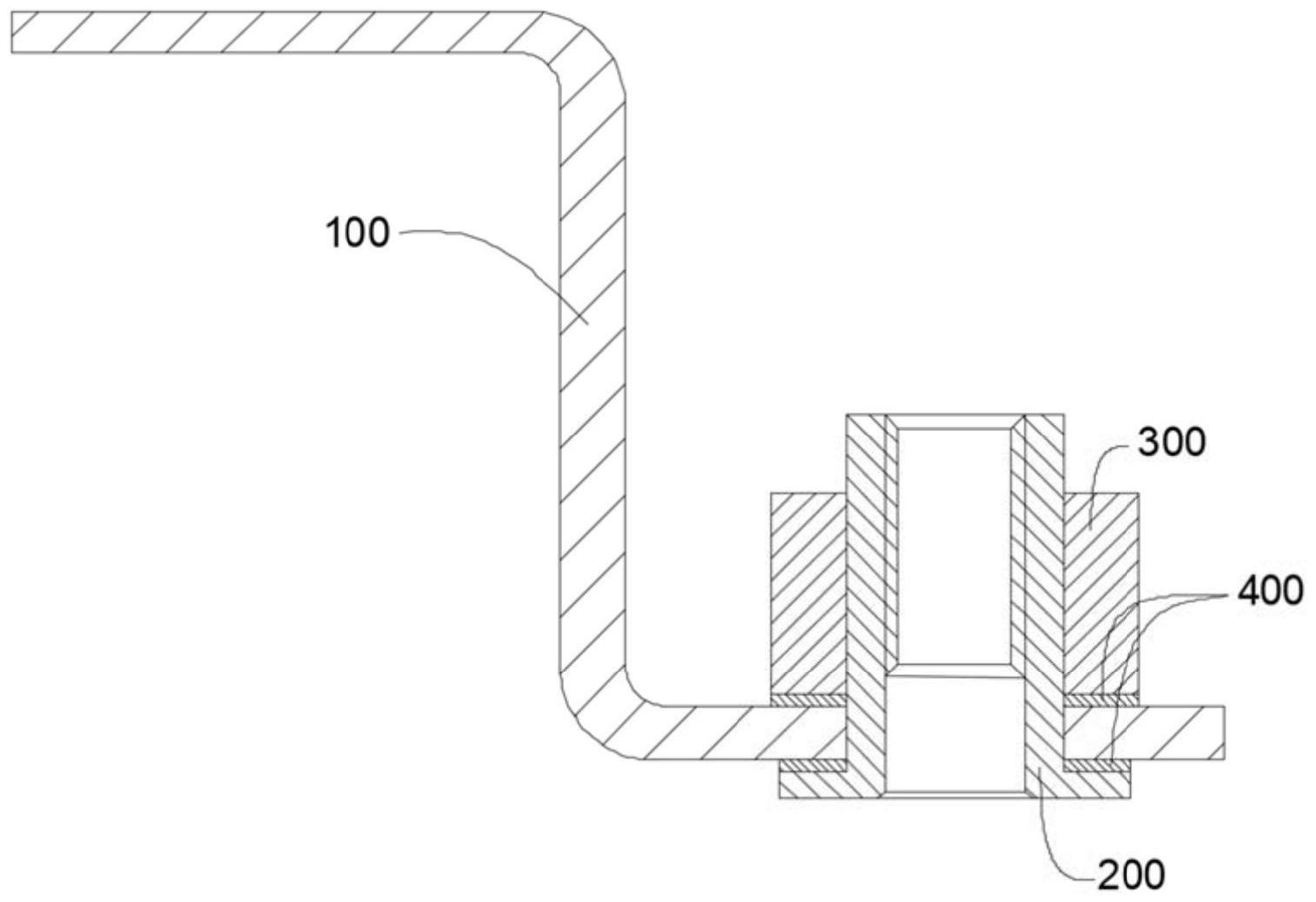

1.一种铜巴组件,其特征在于,包括:铜巴(100)、连接螺母(200)、套筒(300)和焊环(400);

2.根据权利要求1所述的铜巴组件,其特征在于,所述连接螺母(200)的内壁具有内螺纹,所述连接螺母(200)的外壁光滑。

3.根据权利要求2所述的铜巴组件,其特征在于,所述连接螺母(200)的横截面呈圆形。

4.根据权利要求1-3任一项所述的铜巴组件,其特征在于,所述焊环(400)采用银基焊环(400)。

5.根据权利要求1-3任一项所述的铜巴组件,其特征在于,所述焊环(400)采用铜基焊环(400)。

6.一种电池模组,其特征在于,包括电池、电路控制件和权利要求1-5任一项所述的铜巴组件;

7.一种铜巴组件高频感应焊接方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的铜巴组件高频感应焊接方法,其特征在于,在高频感应焊接过程中对预组装件施加5-100n的压力。

9.根据权利要求7所述的铜巴组件高频感应焊接方法,其特征在于,高频感应焊的频率在8-250khz之间。

10.根据权利要求7-9任一项所述的铜巴组件高频感应焊接方法,其特征在于,所述焊环(400)上涂抹有助焊剂。

技术总结

本发明提供了一种铜巴组件、铜巴组件高频感应焊接方法及电池模组,涉及铜巴组件连接的技术领域。铜巴组件包括铜巴、连接螺母、套筒和焊环;铜巴上开设有与连接螺母连接的连接孔,连接螺母插设在连接孔内;连接螺母的底部设置有限位凸缘,套筒滑套在连接螺母上;限位凸缘与铜巴之间以及套筒与铜巴之间均设置有焊环,铜巴、连接螺母、套筒和所环通过高频感应焊焊接在一起。达到了使得铜巴、螺母和套筒三者完全贴合的技术效果。

技术研发人员:丁文义,朱亚运,谢磊磊,褚先登,朱昌栋

受保护的技术使用者:浙江银轮机械股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!