一种方形壳体叠片锂离子电池的二次注液方法及其电池制备方法与流程

本发明属于锂离子电池制备,特别涉及一种方形壳体叠片锂离子电池的二次注液方法及其电池制备方法。

背景技术:

1、锂离子电池一般包括电池壳体,以及容纳在电池壳体内部的电芯和电解液;电池壳体有圆柱形、方形等各种形状,电芯包括正极、负极和位于正极、负极之间的隔膜,电解液通常由高纯度的有机溶剂、电解质锂盐、必要的添加剂等原料配制而成。电解液是锂离子电池中离子传输的载体,在正极、负极之间起到传导锂离子的作用,是锂离子电池获得高电压、高比能等优点的保证。

2、电池装配可按叠片、极耳焊接、包麦拉、入壳、壳盖焊接等组装成电芯,并注入电解液,经浸润、化成、封口焊接,分容等制成成品电池。在锂离子电池生产过程中,电解液的二次注液是非常重要的工艺操作,电池化成老化完成后,经二次注液操作,可以弥补化成过程造成的电解液的损失,实现电解液较高的保液量的同时,保证电池保液量的一致性,进而保证后续电芯性能及电芯的一致性。

3、现有的一些方形壳体叠片锂离子电池二次注液时,采用可抽真空的注液设备,先对电池抽真空后保真空,注液杯常压状态打液,其中的中心杆抬起,在注液杯与电池存在压差的情况下,电解液快速进入电池内部;但易造成电芯的极片与隔膜之间,尤其是靠近壳体侧的极片与电芯贴合不好,分容后靠近壳体侧的负极片出现黑斑。

4、综上所述,如何在保障二次注液电解液顺利进入电芯内部的同时,又能避免靠近壳体侧的负极片出现黑斑问题,实现电池壳体侧负极界面良好、操作简易化,是目前本领域技术人员急需解决的一个问题。

技术实现思路

1、有鉴于此,本发明提供一种方形壳体叠片锂离子电池的二次注液方法及其电池制备方法,本发明方法不仅保障二次注液电解液顺利进入电芯内部,而且能避免靠近壳体侧的负极片出现黑斑问题,实现电池壳体侧负极界面良好、操作简易化。

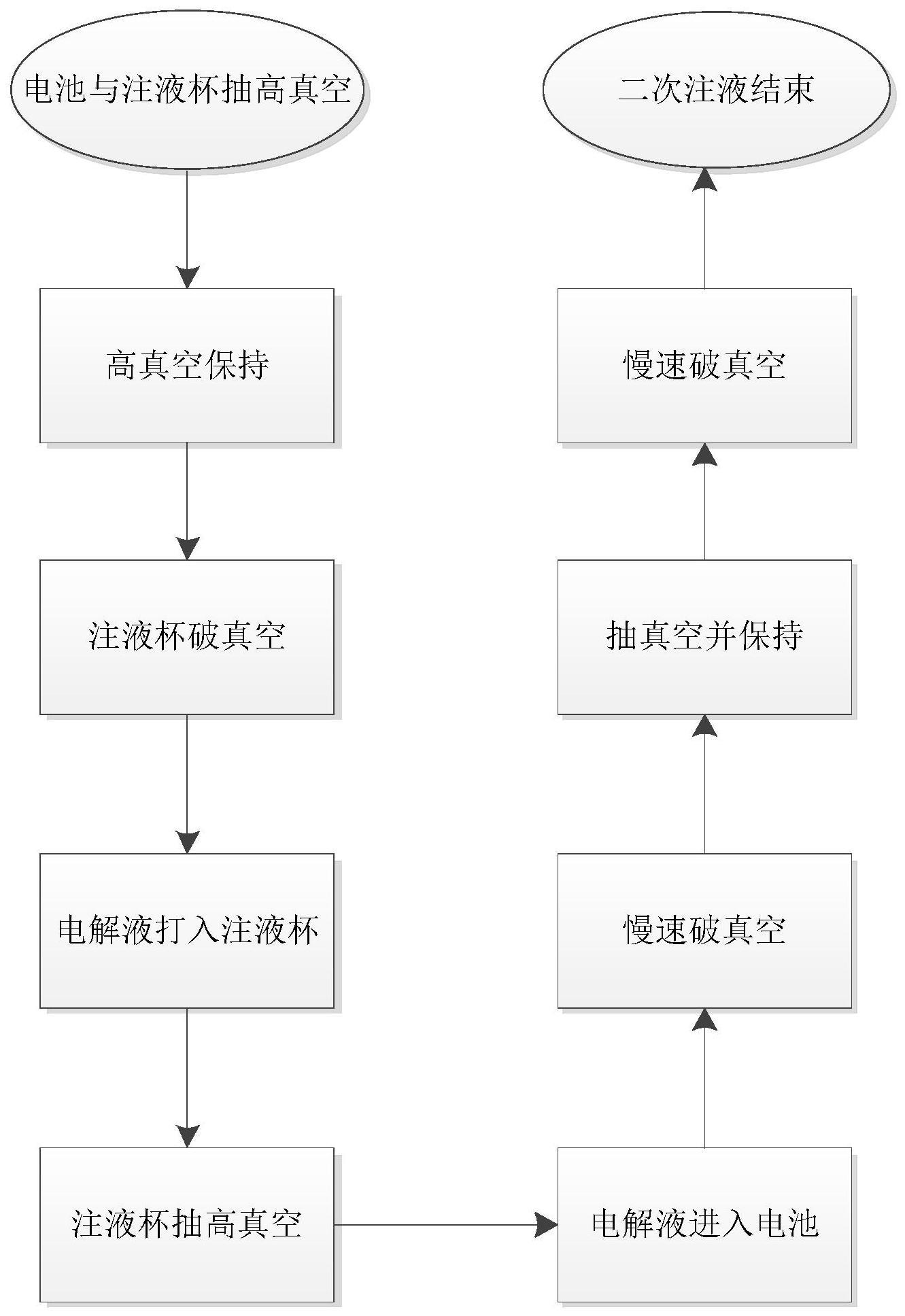

2、本发明提供一种方形壳体叠片锂离子电池的二次注液方法,其特征在于,包括以下步骤:

3、s1、对连通的注液装置和化成后叠片电池内部,进行抽真空,排出电芯内残留气体;

4、s2、在所述注液装置注入电解液,并抽真空,使所述化成后叠片电池与注液装置等真空度,同时所述电解液进入化成后叠片电池内部;

5、s3、对所述电解液进入后的通路慢速破真空;之后抽真空,保真空,再破真空,完成注液。

6、在本发明的实施例中,步骤s1中,所述的注液装置包括注液设备和对注液设备调节真空度的调节设备;所述注液设备具有容纳电解液的腔体,所述腔体长度方向两端分别设有封口和注液口,电解液从注液设备封口进入其腔体,且通过注液口和电池进液孔进入电池内部;所述调节设备包括用于注液设备的抽真空部件和破真空管路,以及控制其封口及注液口开关的控制部件。

7、在本发明的实施例中,步骤s1中,所述注液装置注液口与电池进液孔压接,且所述封口关闭;将连通的注液装置和化成后叠片电池内部抽真空,直至真空度不大于-95kpa。

8、在本发明的实施例中,步骤s2中,所述注液装置封口开启,将电解液注入注液设备腔体,同时维持电池内部真空度不大于-95kpa。

9、在本发明的实施例中,步骤s2中,所述电解液注入完成后封口关闭,对注液设备抽真空至真空度不大于-95kpa。

10、在本发明的实施例中,步骤s2中,所述化成后叠片电池与注液装置等真空度的状态下,电解液进入电池内部的时间为30s~60s。

11、在本发明的实施例中,步骤s3中,所述破真空管路增设节流阀,控制破真空速度在30s~40s实现慢速破真空。

12、在本发明的实施例中,步骤s3中,所述慢速破真空之后,抽真空至真空度不大于-95kpa,保真空40s~60s后再慢速破真空,完成注液。

13、在本发明的实施例中,所述注入电解液前,还包括对连通的注液装置与电池进行密封测漏。

14、本发明实施例提供一种方形壳体叠片锂离子电池的制备方法,包括:

15、按照前文所述的二次注液方法,进行注液;

16、将完成注液的方形壳体叠片锂离子电池经焊钉、分容,得到成品电池。

17、与现有技术相比,本发明提供的方形壳体叠片锂离子电池的二次注液方法中,主要是利用步骤s1至s3,在二次注液前对电池抽真空排气泡,等真空进液、慢速破真空等过程,来优化方形壳体叠片锂离子电池的二次注液过程。通过本发明以上工艺步骤,可以保证电解液进入电池前电池内部无气泡,且等真空进液及慢速破真空,可以防止进液速度和破真空速率太快而引发叠片电芯靠近壳体侧极片出现黑斑的问题。并且,本发明的二次注液方法操作简便,适于规模化推广应用。

18、本发明还提供一种方形壳体叠片锂离子电池的制备方法,包含二次注液,所述二次注液方式为如上所述的任意一种方形壳体叠片锂离子电池的二次注液方法。在本发明中,通过上述二次注液方法工序的优化,电解液进入电池前,电池内部高真空度状态,可以保证电解液进入电池前电池内部无气泡;电池与注液杯等真空度状态下进液,电解液慢速进入电池内部,以及慢速破真空,可以防止电解液或破真空气体快速进入电池内部而造成电芯极片与隔膜之间,尤其是靠近壳体侧的极片与电芯贴合不好,本发明分容后电池壳体侧负极界面良好,无黑斑出现。

技术特征:

1.一种方形壳体叠片锂离子电池的二次注液方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的二次注液方法,其特征在于,步骤s1中,所述的注液装置包括注液设备和对注液设备调节真空度的调节设备;所述注液设备具有容纳电解液的腔体,所述腔体长度方向两端分别设有封口和注液口,电解液从注液设备封口进入其腔体,且通过注液口和电池进液孔进入电池内部;所述调节设备包括用于注液设备的抽真空部件和破真空管路,以及控制其封口及注液口开关的控制部件。

3.根据权利要求2所述的二次注液方法,其特征在于,步骤s1中,所述注液装置注液口与电池进液孔压接,且所述封口关闭;将连通的注液装置和化成后叠片电池内部抽真空,直至真空度不大于-95kpa。

4.根据权利要求2所述的二次注液方法,其特征在于,步骤s2中,所述注液装置封口开启,将电解液注入注液设备腔体,同时维持电池内部真空度不大于-95kpa。

5.根据权利要求4所述的二次注液方法,其特征在于,步骤s2中,所述电解液注入完成后封口关闭,对注液设备抽真空至真空度不大于-95kpa。

6.根据权利要求5所述的二次注液方法,其特征在于,步骤s2中,所述化成后叠片电池与注液装置等真空度的状态下,电解液进入电池内部的时间为30s~60s。

7.根据权利要求1-6任一项所述的二次注液方法,其特征在于,步骤s3中,所述破真空管路增设节流阀,控制破真空速度在30s~40s实现慢速破真空。

8.根据权利要求7所述的二次注液方法,其特征在于,步骤s3中,所述慢速破真空之后,抽真空至真空度不大于-95kpa,保真空40s~60s后再慢速破真空,完成注液。

9.根据权利要求1-8任一项所述的二次注液方法,其特征在于,所述注入电解液前,还包括对连通的注液装置与电池进行密封测漏。

10.一种方形壳体叠片锂离子电池的制备方法,其特征在于,包括:

技术总结

本发明公开了一种方形壳体叠片锂离子电池的二次注液方法,具体包括:1)注液嘴与电池进液孔压接;2)中心杆抬起,注液杯封口关闭;3)对注液杯和电池内部进行抽真空至设定真空度;4)中心杆下压,注液杯封口抬起;5)将电解液注入注液杯;6)注液杯封口下压,对注液杯抽真空至设定真空度;7)中心杆抬起,电池与注液杯等真空度,电解液进入电池内部;8)慢速破真空;9)抽真空,保真空,破真空,完成注液。本发明还提供了一种锂离子电池的制备方法。本发明主要在注液前抽真空排气泡,等真空进液、慢速破真空来优化方形壳体叠片电池的二次注液过程,可保证电解液进入电池前内部无气泡,防止叠片电池电芯靠近壳体侧极片出现黑斑,利于应用。

技术研发人员:路文文,祝夫勤,魏翠,孔长青,尹立华

受保护的技术使用者:山东圣阳电源股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!