PACK自动化生产线中的电芯模组质检及巴片组装设备的制作方法

本发明涉及电池生产设备,特别涉及一种用于pack自动化生产线中的电芯模组质检及巴片组装一体设备。

背景技术:

1、近年来新能源动力的迅猛发展,封装可靠度高、系统能量效率高、相对重量轻、能量密度较高、结构较为简单的方形铝壳电池快速成为了锂电池行业的新宠,各行各业市场需求都呈出现快速增长的态势。在新能源方形硬壳电池模组的生产制造过程中,需要将将检测合格后的电芯与侧板、端板、盖板、连接片等组件进行配对上线,然后将电芯根据一定的串并联顺序进行堆叠,然后再进行侧板焊接、加热静置、busbar焊接、打包等工序提供基础。

2、尤其是在电池模组的巴片组装工作,安装前的需要对模组的进行预处理。现有的对电池模组的巴片焊接工作还处于半自动化或人工阶段。该种方式的组装处理通常采用节点式工站操作,在工件的转运上需要花费更多的时间成本。

技术实现思路

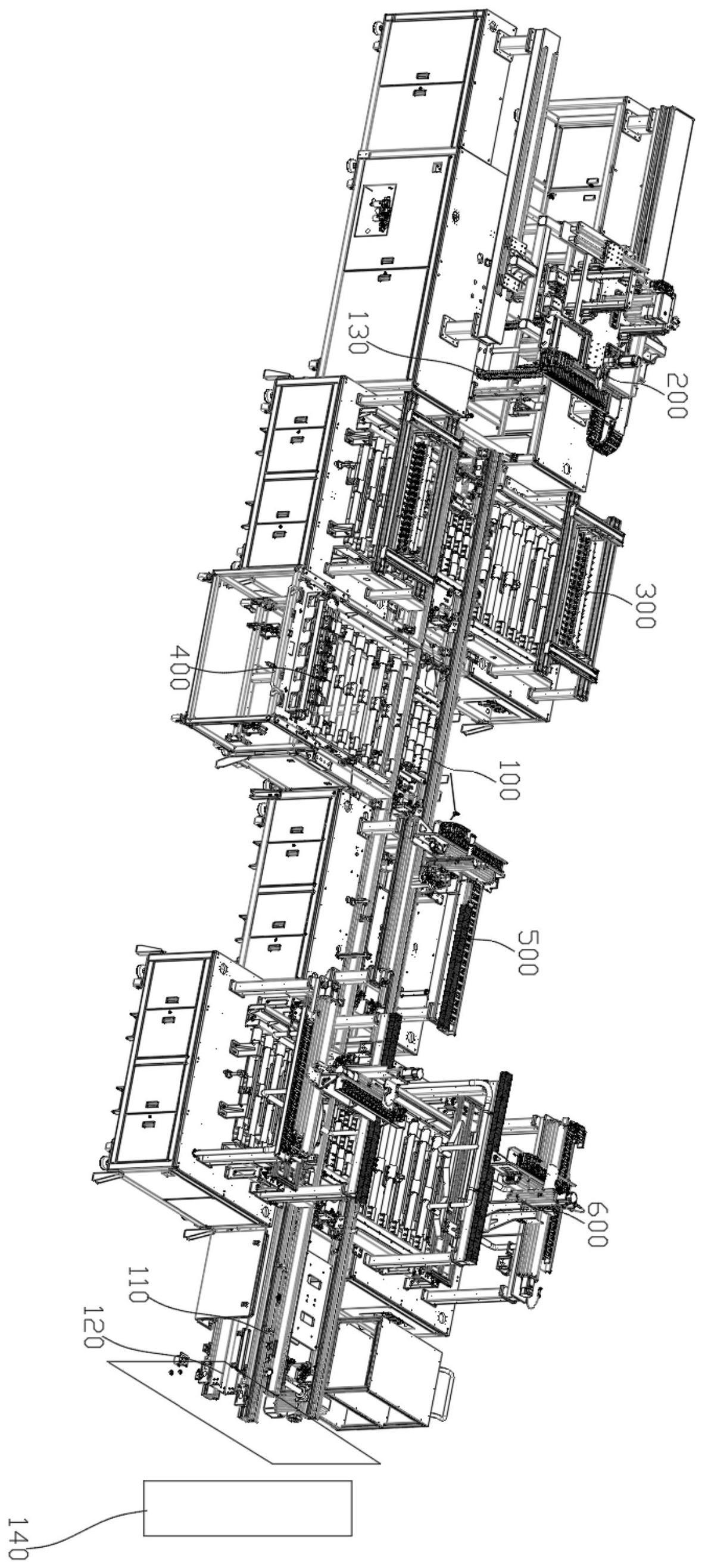

1、根据本发明的一个方面,提供了一种用于pack自动化生产线中的电芯模组质检及巴片组装一体设备,包括

2、输送线装置,输送线装置沿输送方向阵列有进料工位、检测工位、定位工位、清洗工位、组装工位,进料工位设置有工件模组输入,组装工位设置有巴片输入;

3、检测装置,设于输送线装置上且位于检测工位的一侧,配置为对工件模组进行绝缘测试;所述检测装置包括第一机架、第一送料机构、第一顶升机构、绝缘测试机构、第一推料机构;

4、所述第一送料机构(320)设于第一输送机构的一侧且与第一送料机构垂直分布,所述第一机架设于第一送料机构上,所述绝缘测试机构设于第一机架上,所述第一顶升机构设于第一送料机构上且位于绝缘测试机构的下方,所述第一推料机构设于第一输送机构上且位于检测工位(b)处;

5、定位装置,设于输送线装置上且位于定位工位的上方,配置为对工件模组进行极柱定位;

6、清洗装置,设于输送线装置上且位于清洗工位的一侧,配置为对工件模组进行极柱清洗;

7、组装工位中,巴片安装至工件模组上。

8、本发明提供了一种专门用于电池模组pack生产线的工件模组预处理并且进行巴片组装的一体设备,能够将巴片组装至工件模组中。电池模组在输送线装置输入本设备,并进行一系列的预处理,再将巴片组装至工件模组中。同时当工件模组在第一输送机构上输送至检测工位处时,检测装置中,第一推料机构将工件推送至第一送料机构处,第一送料机构将工件输送至第一顶升机构的上方,第一顶升机构将工件抬升至离开第一送料机构,并与绝缘测试机构的测试端接触,绝缘测试机构对工件模组的进行绝缘测试,并将结果反馈至控制终端,由控制终端控制后序装置。相对于传统方式,能效提升,机械自动化程度都大幅度提升。本设备全程自动化操作,可以显著节约成本和能耗,自动化程度高,能够有效解决巴片组装工艺存在的生产成本高、能耗高、安全隐患大以及对于多品种电池模组管控灵活性不高的技术问题。

9、在一些实施方式中,输送线装置包括第一输送机构、第二输送机构、第一升降机构、第二升降机构;

10、第一输送机构、第二输送机构上下平衡分布,第一升降机构位于第一输送机构、第二输送机构的一端且将第一输送机构、第二输送机构连通,第二升降机构位于第一输送机构、第二输送机构的另一端且将第一输送机构、第二输送机构连通;

11、工件模组以托盘为载体在进料装置中进行输送,检测工位、定位工位、清洗工位、组装工位设于第一输送机构上,进料工位设于第一升降机构上。

12、由此,输送线装置中,第一输送机构为将工件输入设备中,工件以托盘为载具的形式进行输送,空托盘随着第二升降结构、第二输送机构、第一升降机构的驱动作用下进行回流,回流至第一输送机构的首端位置,继续搭载工件模组进行输送。

13、在一些实施方式中,检测装置包括第一机架、第一送料机构、第一顶升机构、绝缘测试机构、第一推料机构;

14、在一些实施方式中,第一顶升机构包括第一驱动件、升降架以及若干升降杆,第一驱动件设于第一送料机构的下方,升降架设于第一驱动件的驱动端,若干升降杆设于升降架上;

15、在第一驱动件的驱动下,若干升降杆能够穿透第一送料机构与托盘相抵。

16、由此,第一驱动件驱动升降架作升降运动,若干升降杆抬升或下降,能够穿透第一送料机构与托盘接触或分离。

17、在一些实施方式中,第一推料机构包括第二驱动件、升降座、辊筒组件,第二驱动件设于第一输送机构上且位于第一输送机构的下方,升降座设于第二驱动件的驱动端,辊筒组件设于上,

18、在第二驱动件的驱动下,辊筒组件穿透第二输送机构与托盘相抵。

19、由此,第一推料机构中,第二驱动件驱动升降座升降运动,辊筒组件与托盘相抵或分离,当辊筒与托盘相抵时候,辊筒组件驱动托盘被送至第一送料机构中。

20、在一些实施方式中,定位装置包括第二机架、第二顶升机构、第一驱动组件、第二驱动组件、第三驱动组件以及视觉寻址机构;

21、第二机架设于第一输送机构上且位于定位工位处,第二顶升机构设于第一输送机构上且位于第二机架的下方,第一驱动组件设于第二机架上,第二驱动组件设于第一驱动组件的驱动端,第三驱动组件设于第二驱动组件的驱动端,视觉寻址机构设于第三驱动组件的驱动端。

22、由此,当工件模组在第一输送机构上输送至定位工位处时,定位装置中,第二顶升机构直接对托盘连同工件模组进行顶升,托盘离开第一输送机构,第一驱动组件、第二驱动组件、第三驱动组件相互驱动视觉寻址机构在三维空间内移动,视觉寻址机构对工件模组的极柱进行视觉寻址定位。

23、在一些实施方式中,清洗装置包括第三机架、第二送料机构、第三顶升机构、激光清洗机构、除尘机构、第二推料机构;

24、第二送料机构设于第一输送机构的一侧且与第一输送机构垂直分布,第三机架设于第二送料机构上,激光清洗机构设于第一机架上,第三顶升机构设于第二送料机构上且位于激光清洗机构的下方,除尘机构设于第二送料机构上且位于激光清洗机构、第三顶升机构之间,第二推料机构设于第一输送机构上且位于清洗工位处。

25、由此,当工件模组在第一输送机构上输送至清洗工位处时,清洗装置中,第二推料机构将工件推送至第二送料机构处,第二送料机构将工件输送至第三顶升机构的上方,第三顶升机构将工件抬升至离开第一送料机构并靠近除尘机构,除尘机构、激光清洗机构对工件模组进行激光清洗并及时除尘。

26、在一些实施方式中,一种用于pack自动化生产线中的电芯模组质检及巴片组装一体设备还包括进料装置,进料装置设于输送线装置上且位于进料工位的上方;

27、进料装置包括第四机架、第四驱动组件、第五驱动组件、第六驱动组件以及夹具机构,第四驱动组件设于第四机架上,第五驱动组件设于第四驱动组件的驱动端,第六驱动组件设于第五驱动组件的驱动端,夹具机构设于第六驱动组件的驱动端。

28、由此,当托盘回流至第一升降机构处时,进料装置将工件模组放置托盘上,托盘被送至第一输送机构处。第四驱动组件、第五驱动组件、第六驱动组件联合驱动夹具机构在三维空间中移动,夹具机构则负责抓取或释放工件,从而达到工件模组进料。

29、在一些实施方式中,夹具机构包括安装座、两个夹板组件,安装座设于第六驱动组件的驱动端,两个夹板组件设于安装座上,两个夹板组件对称分布。

30、由此,两个夹板组件,第六驱动组件驱动夹板移动,从而两个夹板组件的夹板相互靠近从而实现夹紧功能。

31、在一些实施方式中,一种用于pack自动化生产线中的电芯模组质检及巴片组装一体设备还包括ng装置,输送线装置上还设有ng工位,ng工位位于检测工位、定位工位之间,ng装置设于ng工位上,

32、ng装置包括第三送料机构、第三推料机构、ng运送车,第三送料机构设于第一输送机构的一侧且与一输送机构垂直分布,第三推料机构设于第一输送机构上且位于ng工位处,ng运送车设于第三送料机构远离第一输送机构的一端,ng运送车可拆卸设置。

33、由此,通过ng装置,检测不及格的工件模组被第三推料机构推送至第三送料机构处,并由第三送料机构移料至ng运送车,由ng运送车返回初步生产点。

- 还没有人留言评论。精彩留言会获得点赞!