一种氢燃料电池流体汇流板壳体结构的制作方法

本发明涉及电动汽车零部件制造,具体涉及一种氢燃料电池流体汇流板壳体结构。

背景技术:

1、随着技术的进步以及人们对环保要求的逐步提升,使用电池作为能源的电动汽车正日益普及。在现有技术中,电动汽车的电池主要包括锂电池和氢燃料电池。在氢燃料电池中,流体汇流板使其中的重要零部件,通常,流体汇流板包括由塑胶制成的上半壳体、下半壳体,上半壳体、下半壳体连接构成壳体,由于上半壳体、下半壳体之间需要保持密封状态,并且需要承受一定的内压(通常要求≥7bar),因此,人们通常在上、下半壳体相对的边缘上间隔地设置若干螺栓类紧固件,当拧紧紧固件时,即可将上、下半壳体连接在一起,同时在上、下半壳体连接边上设置密封圈,以确保上、下半壳体之间的密封性能。

2、但是现有的这种流体汇流板结构仍然存在如下技术缺陷:首先,将上半壳体、下半壳体连接在一起的各紧固件之间必定会有间隙,从而使上半壳体、下半壳体的连接边缘受力不均匀,继而会影响密封圈的密封效果。尤其是,当使用一定时间后,受挤压的密封圈会产生一定的蠕变,严重时,甚至会造成密封失效。

技术实现思路

1、本发明的目的是为了提供一种氢燃料电池流体汇流板壳体结构,在方便加工制造的基础上,可有效地增加整体强度和耐压性能,避免出现密封失效的状况。

2、为了实现上述目的,本发明采用以下技术方案:

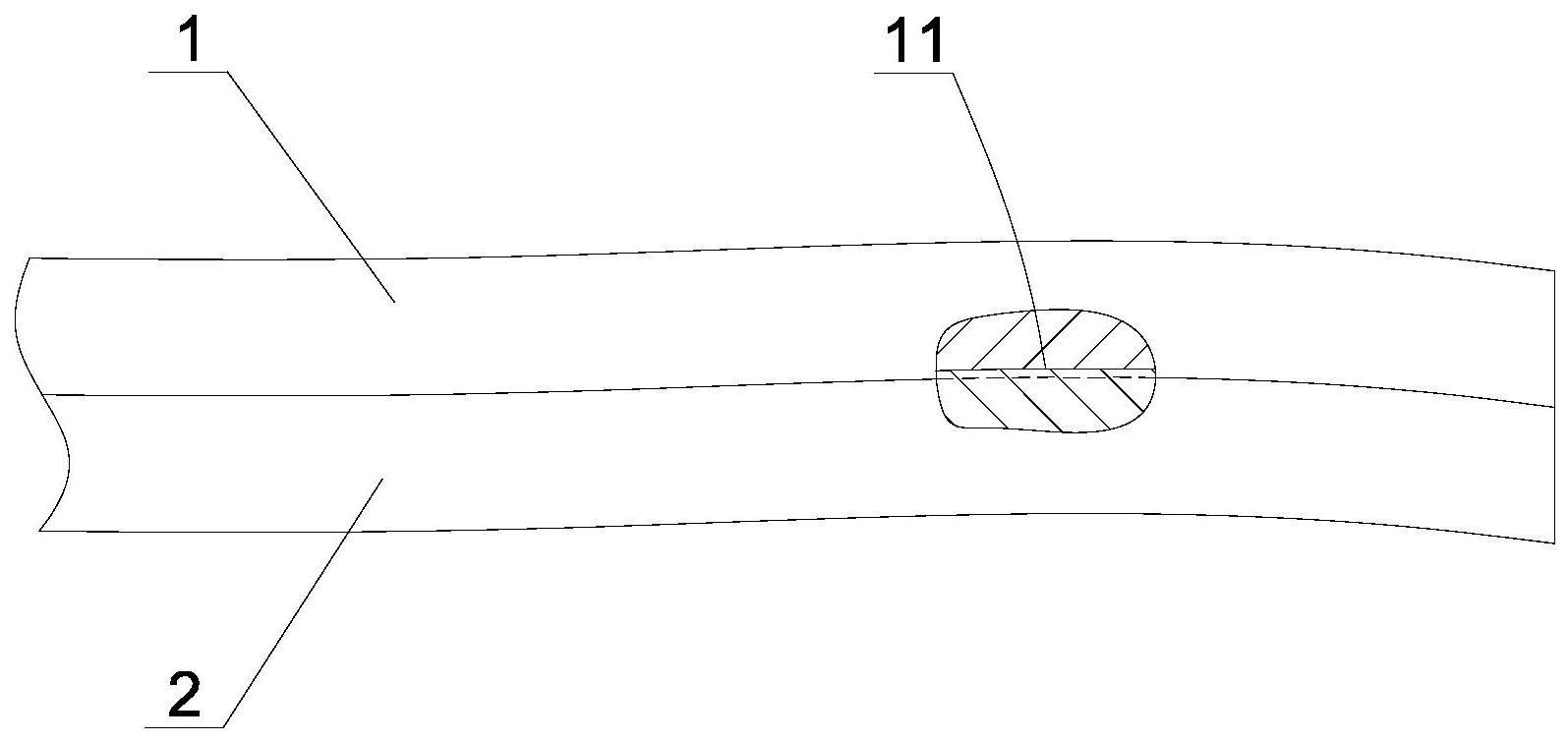

3、一种氢燃料电池流体汇流板壳体结构,包括上半壳体、下半壳体,所述上半壳体和下半壳体分别具有焊接环边,上半壳体的焊接环边与下半壳体的焊接环边通过红外焊接工艺焊接成一个壳体,从而在壳体内形成密封腔体。

4、和现有技术相类似地,本发明将氢燃料电池流体汇流板壳体分成上半壳体、下半壳体,以方便模具成型。特别是,上半壳体和下半壳体通过红外焊接工艺焊接成一个封闭的壳体。

5、可以理解的是,红外焊接工艺是通过红外辐射使需要焊接的塑料表面加热熔融,继而焊接在一起,和超声波焊接工艺相比,可有效地避免振动时产生细微小颗粒的问题,从而使焊接后壳体内部的密封腔体保持干净。也就是说,在现有技术中,两个塑料件可通过多种工艺方法形成焊接,而红外焊接工艺即可形成极高的焊接强度,进而满足整体的耐压性能要求,避免出现密封失效的状况,有可确保壳体内部密封腔体的干净,进而不会对流体产生不利影响。

6、如前所述,采用若干合适的螺栓(螺钉)之类的紧固件连接装配上半壳体、下半壳体,虽然也可形成足够的连接强度,但是在上半壳体和下半壳体的整个连接环边上的连接压力不是均匀一致的,因而会影响密封腔体的耐压性能。而本发明通过红外焊接工艺焊接上半壳体和下半壳体,进而使密封腔体在整个焊接环边上形成均匀一致的耐压强度。根据实际测量得到的结果,原有结构的耐压≥7bar,而本发明壳体的耐压≥14bar,完全可满足汽车生产厂家的技术要求。

7、作为优选,上半壳体的焊接环边设有环形槽,环形槽的横截面呈口大底小的等腰梯形,下半壳体的焊接环边设有适配在环形槽内的环形筋条,所述环形筋条的侧壁与环形槽的对应侧壁焊接。

8、需要焊接上半壳体和下半壳体时,可先通过红外照射部件同时使上半壳体设有环形槽的焊接环边表面受热熔融;使下半壳体设有环形筋条的焊接环边表面受热熔融,然后使下半壳体的环形筋条适配在上半壳体的环形槽内。此时,环形筋条的侧壁与环形槽的对应侧壁焊接,也就是说,在环形筋条与环形槽之间,至少会有两个相对设置的焊接侧面,既有利于提升连接强度和密封性,又有利于提升两者之间连接的刚性。

9、作为优选,在下半壳体的焊接环边处设有横截面呈等腰梯形的装配环槽,环形筋条包括适配在装配环槽内的下环筋、适配在环形槽内的上环筋,环形筋条的上环筋与环形槽的对应侧壁焊接,环形筋条的下环筋与装配环槽的对应侧壁焊接。

10、在本方案中,我们将环形筋条与下半壳体分体制作,一方面有利于简化各自的结构和生产制造;另一方面,有利于增加环形筋条的韧性和强度,进而确保壳体的耐压性能。

11、由于装配环槽的横截面呈等腰梯形,相应地,环形筋条的下环筋横截面呈与之适配的等腰梯形。如前所述,该设计可确保在下环筋与装配环槽之间会有两个相对设置的焊接侧面,继而有利于提升连接强度和密封性,又有利于提升两者之间连接的刚性。

12、作为优选,在上环筋的顶壁与环形槽的底壁之间设有配合间隙a,在下环筋的底壁与装配环槽的底壁之间设有配合间隙a,并且0.2mm≤a≤0.5mm。

13、可以理解的是,我们很难使环形筋条与环形槽的横截面尺寸完全一致,当环形筋条的上环筋高度大于环形槽的深度时,设有环形筋条的下半壳体与设有环形槽的上半壳体的焊接环边之间会产生一个细微的缝隙,既不利于观感,又容易影响壳体的耐压强度。

14、为此,本发明在环形筋条的上环筋与环形槽的底壁之间设置配合间隙a,在下环筋的底壁与装配环槽的底壁之间设置配合间隙a,从而使环形筋条与环形槽、以及装配环槽之间可形成两个相对设置的焊接侧面,并且确保下半壳体与上半壳体的焊接环边牢固焊接。

15、作为优选,在环形槽的两侧分别设有凸起的焊接边条,在环形筋条的两侧分别设有凸起的焊接边条,当焊接环边与焊接环边通过红外焊接工艺焊接时,环形槽旁侧的焊接边条与环形筋条旁侧对应的焊接边条相焊接。

16、在本方案中,当我们焊接上半壳体与下半壳体时,仅仅只是使两边的焊接边条相互焊接在一起,既可减少红外焊接时的加热熔融面积,又可确保上半壳体与下半壳体的加热熔融面积基本相等和整齐划一。

17、作为优选,所述环形槽的开口宽度为b,环形槽的底壁宽度为c,环形槽的深度为d,并且0.17d≤b-c≤0.35 d,从而确保横截面呈等腰梯形的环形槽的两个底角大致在5°-10°之间,方便环形筋条进入环形槽内,同时有利于环形筋条在环形槽内的定位。

18、作为优选,所述上半壳体、下半壳体采用pps+gf40制成。

19、所谓pps,就是聚苯硫醚塑料,由于具有良好的耐高温和耐化学药品性能,使其在汽车领域的应用发展日益成熟。pps通常适用于汽车用流体,包括燃料油、润滑油、液压油和冷却剂,并易于设计,不仅可减轻汽车的质量,而且能降低生产成本。而gf40是指含有40%的玻璃纤维,从而构成含有玻璃纤维增强作用的聚苯硫醚,继而使氢燃料电池流体汇流板既能满足强度及刚性要求,避免产生不应有的变形,又可避免与可体内的流体产生不应有的化学反应。

20、因此,本发明具有如下有益效果:在方便加工制造的基础上,可有效地增加整体强度和耐压性能,避免出现密封失效的状况。

技术特征:

1.一种氢燃料电池流体汇流板壳体结构,包括上半壳体、下半壳体,其特征是,所述上半壳体和下半壳体分别具有焊接环边,上半壳体的焊接环边与下半壳体的焊接环边通过红外焊接工艺焊接成一个壳体,从而在壳体内形成密封腔体。

2.根据权利要求1所述的一种氢燃料电池流体汇流板壳体结构,其特征是,上半壳体的焊接环边设有环形槽,环形槽的横截面呈口大底小的等腰梯形,下半壳体的焊接环边设有适配在环形槽内的环形筋条,所述环形筋条的侧壁与环形槽的对应侧壁焊接。

3.根据权利要求2所述的一种氢燃料电池流体汇流板壳体结构,其特征是,在下半壳体的焊接环边处设有横截面呈等腰梯形的装配环槽,环形筋条包括适配在装配环槽内的下环筋、适配在环形槽内的上环筋,环形筋条的上环筋与环形槽的对应侧壁焊接,环形筋条的下环筋与装配环槽的对应侧壁焊接。

4.根据权利要求3所述的一种氢燃料电池流体汇流板壳体结构,其特征是,在上环筋的顶壁与环形槽的底壁之间设有配合间隙a,在下环筋的底壁与装配环槽的底壁之间设有配合间隙a,并且0.2mm≤a≤0.5mm。

5.根据权利要求2所述的一种氢燃料电池流体汇流板壳体结构,其特征是,在环形槽的两侧分别设有凸起的焊接边条,在环形筋条的两侧分别设有凸起的焊接边条,当焊接环边与焊接环边通过红外焊接工艺焊接时,环形槽旁侧的焊接边条与环形筋条旁侧对应的焊接边条相焊接。

6.根据权利要求2-5任意一项所述的一种氢燃料电池流体汇流板壳体结构,其特征是,所述环形槽的开口宽度为b,环形槽的底壁宽度为c,环形槽的深度为d,并且0.17d≤b-c≤0.35 d。

7.根据权利要求6所述的一种氢燃料电池流体汇流板壳体结构,其特征是,所述上半壳体、下半壳体采用pps+gf40制成。

技术总结

本发明公开了一种氢燃料电池流体汇流板壳体结构,包括采用PPS+GF40制成的上半壳体、下半壳体,所述上半壳体和下半壳体分别具有焊接环边,上半壳体的焊接环边与下半壳体的焊接环边通过红外焊接工艺焊接成一个壳体,从而在壳体内形成密封腔体。本发明在方便加工制造的基础上,可有效地增加整体强度和耐压性能,避免出现密封失效的状况。

技术研发人员:方立锋,周鸯銮,周建良,周洋,王欢

受保护的技术使用者:神通科技集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!