电镀设备及镀膜机的制作方法

本发明涉及电镀领域,尤其涉及一种电镀设备及镀膜机。

背景技术:

1、电镀是通过电势差将金属离子还原于被镀物上,传统卷对卷电镀设备通过导电滚轮建立薄膜与电镀液的电势差,但导电滚轮与被镀薄膜的接触,使得导电滚轮表面的异物、缺陷等容易转移至薄膜,或是电镀液中的异物转移至薄膜,造成薄膜产生压痕、异物、断带等问题,当薄膜厚度降低时,此效应更严重。如下图1所示。

2、目前的卷对卷电镀设备为解决上述问题,以导电夹取代导电滚轮,但导电夹与被镀物的接触面积小,使得接点的单位面积电流密度高,镀膜速率受限。如图2所示。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,提供一种电镀设备及镀膜机。

2、为了实现以上目的,本发明的技术方案为:

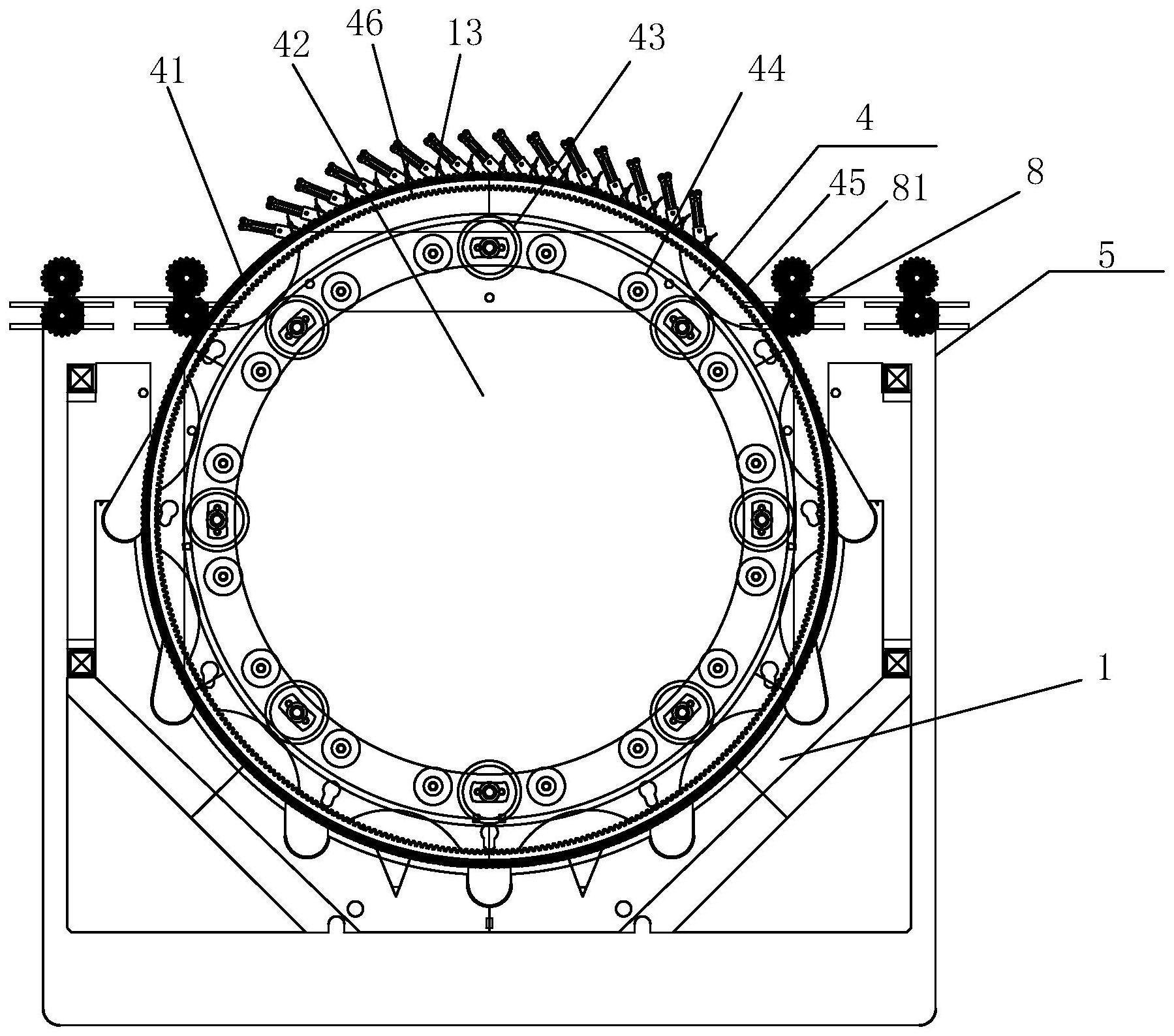

3、一种电镀设备,包括电镀槽、弧形金属板、滚轮和金属带,所述弧形金属板和滚轮安装于所述电镀槽内,所述滚轮和所述金属带位于所述弧形金属板的两个弧形侧边并且同步传动;所述弧形金属板包括第一弧形金属板和/或第二弧形金属板,所述金属带包括第一金属带和/或第二金属带,所述第二金属带贴合于所述滚轮的外周表面,并可在所述滚轮的带动下转动;所述第一金属带从所述电镀槽的一个侧边朝向所述滚轮下方延伸至所述电镀槽的另一个侧边实现循环传动,位于所述电镀槽内的所述第一金属带与所述第二金属带相对设置,并能以相同的角速度同步转动;位于所述电镀槽内的所述第一弧形金属板、第一金属带、第二金属带和/或第二弧形金属板为同心圆弧设置,待镀膜的边缘夹持于所述第一金属带和滚轮的外周表面之间,位于待镀膜的一侧的所述第一弧形金属板和第一金属带以及位于待镀膜的另一侧的第二弧形金属板和所述第二金属带中的至少一组分别与正极电源和负极电源连接。

4、作为优选,所述滚轮包括中间的支架和外周的转动环,两个滚轮之间设有转动辊和支撑辊,所述支撑辊沿所述支架的周向间隔设置,且边缘与所述转动环的外表面平齐,所述第二金属带贴合于所述转动环的外表面,所述支架固定安装在所述电镀槽上,所述支架上固定安装有转动圆筒,所述转动的外周设有若干第一齿牙,所述第一金属带环设于所述转动辊上,所述转动辊的两端设有第一齿轮,通过若干第一齿牙与第一齿轮啮合带动所述第一金属带和第二金属带同步转动,在转动过程中所述转动圆筒与所述转动环的内表面转动连接。

5、作为优选,所述转动环的内周设有若干第二齿牙,位于所述第一弧形金属板和第二弧形金属板的两个弧形侧边的两个滚轮之间设有连接杆,所述连接杆的两端设有第二齿轮,通过所述若干第二齿牙与所述第二齿轮啮合带动两个滚轮的转动环同步转动。

6、作为优选,还包括电机、传动轴、垂直啮合的第一锥齿轮和第二锥齿轮,所述第一锥齿轮固定安装在转动辊上,所述第二锥齿轮固定安装在传动轴上,所述电机驱动所述传动轴转动,并带动所述第一锥齿轮、第二锥齿轮及转动辊转动。

7、作为优选,所述第一弧形金属板的直径大于位于所述电镀槽内的第一金属带的直径,所述第二弧形金属板的直径小于所述第二金属带的直径。

8、作为优选,所述第一金属带和第二金属带的宽度为30~300mm,厚度为0.1~1.0mm,直径为0.5~2.5m。

9、作为优选,夹持于所述第一金属带和第二金属带之间的所述待镀膜的边缘的宽度为10~100mm。

10、作为优选,所述待镀膜从所述电镀槽的一个侧边进入并从所述电镀槽的另一个侧边输出,其中间沿所述第一弧形金属板和第二弧形金属板之间构成的弧形空间传送,其边缘贴合于所述第一金属带和第二金属带中间,并与第一金属带和第二金属带同步传送。

11、作为优选,所述第一弧形金属板和第二弧形金属板与所述待镀膜之间的距离为25~150mm。

12、作为优选,所述第一弧形金属板和第二弧形金属板为网状结构,所述第一弧形金属板和第二弧形金属板的材料为钛或其合金。

13、作为优选,所述第一金属带和第二金属带的材料为钢、铜、锌、铝等或其合金。

14、作为优选,所述电镀槽内注有电镀液,所述电镀液覆盖所述滚轮的圆周的30~90%。

15、作为优选,还包括第一支架、第二支架和支撑杆,所述第一弧形金属板和第二弧形金属板分别安装在所述第一支架和第二支架上并构成弧形空间,所述第一支架的顶端和所述第二支架的顶端均安装于所述支撑杆上,并通过所述支撑杆固定在所述电镀槽上。

16、作为优选,所述电镀槽内设有若干根喷流管,所述喷流管上设有若干个间隔设置的喷嘴,所述电镀液从所述喷嘴中喷出并流入所述电镀槽内,所述喷嘴的喷流方向为朝向所述待镀膜的表面。

17、作为优选,所述喷流管间隔设置在第一支架和/或第二支架上,所述喷流管在所述弧形空间内,并位于所述第一弧形金属板与所述待镀膜之间或者所述第二弧形金属板与所述待镀膜之间。

18、作为优选,所述滚轮上方设有与所述第二金属带接触的负极电刷,所述电镀槽外设有与所述第一金属带接触的负极电刷,所述正极电源和负极电源之间的电流密度为0.5~20asd。

19、一种镀膜机,包括若干个上述的电镀设备,若干个所述电镀设备沿所述待镀膜的传送方向依次排列,每个所述电镀设备中的金属带以相同的角速度转动。

20、作为优选,每个所述电镀设备的两个滚轮之间设有转动辊,所述第一金属带环设于所述转动辊上,还包括电机、传动轴、垂直啮合的第一锥齿轮和第二锥齿轮,所述第一锥齿轮固定安装在每个所述电镀设备的转动辊上,所述第二锥齿轮固定安装在传动轴上,若干个电镀设备共用同一传动轴,所述电机带动所述传动轴转动,并带动所述第一锥齿轮、第二锥齿轮及转动辊转动。

21、相比于现有技术,本发明的有益效果为:

22、(1)本发明的电镀设备提出了以齿轮带动金属带的滚筒式设计,滚筒式设计相较水平式设计可缩短线体长度,节省厂房空间;同时有利于电镀时产生的气体排出。

23、(2)本发明的电镀设备提出了以齿轮带动金属带的滚筒式设计,齿轮带动金属带的设计相较导电轮或导电夹,金属带与待镀膜接触面积大,接触点可承受的电流高,镀膜速率可提升;同时齿轮带动的钢带只有边缘与待镀膜接触,可避免传统导电轮接触待镀膜产生压痕、异物、断带等问题。

24、(3)本发明将喷流管安装在第一支架和第二支架上,与弧形金属板及待镀膜平行设置,因此产生的水压可有效支撑待镀膜,维持薄膜平整传送,同时水流可使药液与待镀膜表面的反应物、副产物交换速度加快,气泡移除速度加快,提升镀膜速度。

技术特征:

1.一种电镀设备,其特征在于:包括电镀槽、弧形金属板、滚轮和金属带,所述弧形金属板和滚轮安装于所述电镀槽内,所述滚轮和所述金属带位于所述弧形金属板的两个弧形侧边并且同步传动;所述弧形金属板包括第一弧形金属板和/或第二弧形金属板,所述金属带包括第一金属带和/或第二金属带,所述第二金属带贴合于所述滚轮的外周表面,并可在所述滚轮的带动下转动;所述第一金属带从所述电镀槽的一个侧边朝向所述滚轮下方延伸至所述电镀槽的另一个侧边实现循环传动,位于所述电镀槽内的所述第一金属带与所述第二金属带相对设置,并能以相同的角速度同步转动;位于所述电镀槽内的所述第一弧形金属板、第一金属带、第二金属带和/或第二弧形金属板为同心圆弧设置,待镀膜的边缘夹持于所述第一金属带和滚轮的外周表面之间,位于待镀膜的一侧的所述第一弧形金属板和第一金属带以及位于待镀膜的另一侧的第二弧形金属板和所述第二金属带中的至少一组分别与正极电源和负极电源连接。

2.根据权利要求1所述的电镀设备,其特征在于:所述滚轮包括中间的支架和外周的转动环,两个滚轮之间设有转动辊和支撑辊,所述支撑辊沿所述支架的周向间隔设置,且边缘与所述转动环的外表面平齐,所述第二金属带贴合于所述转动环的外表面,所述支架固定安装在所述电镀槽上,所述支架上固定安装有转动圆筒,所述转动环的外周设有若干第一齿牙,所述第一金属带环设于所述转动辊上,所述转动辊的两端设有第一齿轮,通过若干第一齿牙与第一齿轮啮合带动所述第一金属带和第二金属带同步转动,在转动过程中所述转动圆筒与所述转动环的内表面转动连接。

3.根据权利要求2所述的电镀设备,其特征在于:所述转动环的内周设有若干第二齿牙,位于所述第一弧形金属板和第二弧形金属板的两个弧形侧边的两个滚轮之间设有连接杆,所述连接杆的两端设有第二齿轮,通过所述若干第二齿牙与所述第二齿轮啮合带动两个滚轮的转动环同步转动。

4.根据权利要求2所述的电镀设备,其特征在于:还包括电机、传动轴、垂直啮合的第一锥齿轮和第二锥齿轮,所述第一锥齿轮固定安装在转动辊上,所述第二锥齿轮固定安装在传动轴上,所述电机驱动所述传动轴转动,并带动所述第一锥齿轮和第二锥齿轮转动。

5.根据权利要求1所述的电镀设备,其特征在于:所述第一弧形金属板的直径大于位于所述电镀槽内的第一金属带的直径,所述第二弧形金属板的直径小于所述第二金属带的直径。

6.根据权利要求1所述的电镀设备,其特征在于:所述第一金属带和第二金属带的宽度为30~300mm,厚度为0.1~1.0mm,直径为0.5~2.5m。

7.根据权利要求1所述的电镀设备,其特征在于:夹持于所述第一金属带和第二金属带之间的所述待镀膜的边缘的宽度为10~100mm。

8.根据权利要求1所述的电镀设备,其特征在于:所述待镀膜从所述电镀槽的一个侧边进入并从所述电镀槽的另一个侧边输出,其中间沿所述第一弧形金属板和第二弧形金属板之间构成的弧形空间传送,其边缘贴合于所述第一金属带和第二金属带中间,并与第一金属带和第二金属带同步传送。

9.根据权利要求1所述的电镀设备,其特征在于:所述第一弧形金属板和第二弧形金属板与所述待镀膜之间的距离为25~150mm。

10.根据权利要求1所述的电镀设备,其特征在于:所述第一弧形金属板和第二弧形金属板为网状结构,所述第一弧形金属板和第二弧形金属板的材料为钛或其合金。

11.根据权利要求1所述的电镀设备,其特征在于:所述第一金属带和第二金属带的材料为钢、铜、锌、铝等或其合金。

12.根据权利要求1所述的电镀设备,其特征在于:所述电镀槽内注有电镀液,所述电镀液覆盖所述滚轮的圆周的30~90%。

13.根据权利要求1所述的电镀设备,其特征在于:还包括第一支架、第二支架和支撑杆,所述第一弧形金属板和第二弧形金属板分别安装在所述第一支架和第二支架上并构成弧形空间,所述第一支架的顶端和所述第二支架的顶端均安装于所述支撑杆上,并通过所述支撑杆固定在所述电镀槽上。

14.根据权利要求13所述的电镀设备,其特征在于:所述电镀槽内设有若干根喷流管,所述喷流管上设有若干个间隔设置的喷嘴,所述电镀液从所述喷嘴中喷出并流入所述电镀槽内,所述喷嘴的喷流方向为朝向所述待镀膜的表面。

15.根据权利要求14所述的电镀设备,其特征在于:所述喷流管间隔设置在第一支架和/或第二支架上,所述喷流管在所述弧形空间内,并位于所述第一弧形金属板与所述待镀膜之间或者所述第二弧形金属板与所述待镀膜之间。

16.根据权利要求1所述的电镀设备,其特征在于:所述滚轮上方设有与所述第二金属带接触的负极电刷,所述电镀槽外设有与所述第一金属带接触的负极电刷,所述正极电源和负极电源之间的电流密度为0.5~20asd。

17.一种镀膜机,其特征在于,包括若干个权利要求1-17中任一项所述的电镀设备,若干个所述电镀设备沿所述待镀膜的传送方向依次排列,每个所述电镀设备中的金属带以相同的角速度转动。

18.根据权利要求17所述的镀膜机,其特征在于:每个所述电镀设备的两个滚轮之间设有转动辊,所述第一金属带环设于所述转动辊上,还包括电机、传动轴、垂直啮合的第一锥齿轮和第二锥齿轮,所述第一锥齿轮固定安装在每个所述电镀设备的转动辊上,所述第二锥齿轮固定安装在传动轴上,若干个电镀设备共用同一传动轴,所述电机带动所述传动轴转动,并带动所述第一锥齿轮、第二锥齿轮及转动辊转动。

技术总结

本发明公开了一种电镀设备及镀膜机,包括电镀槽、弧形金属板、滚轮和金属带,弧形金属板和滚轮安装于电镀槽内构成滚筒式设计,可节省空间,第二金属带贴合于滚轮的外周表面;第一金属带从电镀槽的一个侧边朝向滚轮下方延伸至电镀槽的另一个侧边实现循环传动,位于电镀槽内的第一金属带与第二金属带相对设置,并以相同的角速度同步转动;位于电镀槽内的第一弧形金属板、第一金属带、第二金属带和/或第二弧形金属板为同心圆弧设置,待镀膜的边缘夹持于第一金属带和滚轮的外周表面之间,第一弧形金属板和第一金属带以及第二弧形金属板和第二金属带中的至少一组分别与正极电源和负极电源连接,通过齿轮带动金属带实现导电传送,提高镀膜速率。

技术研发人员:林国彪,余建贤,林海涵,林瑞梅,杨绍国

受保护的技术使用者:厦门光莆电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!