一种石墨烯浆料及其制备方法和应用与流程

本发明涉及导电浆料,尤其是涉及一种石墨烯浆料及其制备方法和应用。

背景技术:

1、近年来,随着电子信息产业的快速发展,电子产品与通讯设备不断的轻薄化、集成化和多功能化,进而要求印制电路板(pcb)具有更高的布线密度、精度和可靠性,才能在有限的表面上,装载更多的微型器件。孔金属化是指各层印制导线在孔中用化学镀和电镀方法使绝缘的孔壁上镀上一层导电金属使之互相可靠连通的工艺。孔金属化技术作为pcb生产中的重要环节和层间互联的关键工序,在pcb的生产加工中显得尤为重要。

2、传统的化学沉铜工艺沉积具有以下缺陷:(1)铜层的厚薄度不易控制,且反应中有副产物氢气产生,容易吸附残存在孔内,造成孔金属化不良甚至孔无铜,不利于深孔小孔盲孔类高纵横比等高难度板件的生产加工;(2)化学沉铜反应是一个需要催化剂诱发的氧化还原反应,催化剂中需要稀有贵金属钯,但是近年来贵金属钯价格不断飙升,给化学铜带来沉重的成本压力;(3)化学沉铜工艺流程漫长复杂,经过六个药水槽(除油调整、微蚀粗化、预浸、活化、加速解胶、沉铜)处理,每个药水槽需要2~3道逆流漂洗,10~15道水洗,生产周期长达1~1.5h;(4)孔内化学镀铜层不耐酸碱,容易氧化,失去金属化层造成失效,所有产品必须在沉铜后24小时以内加以电镀,否则就面临孔内无铜的致命缺陷或者品质隐患,这大大增加了电镀工序的生产压力;(5)化学铜槽液本身含有剧毒的化学铜稳定剂(氰化物,汞金属氯化物等)、致癌性物质甲醛、络合剂乙二胺四乙酸(edta)或者酒石酸钾钠、四羟基乙二胺(edtp)等;化学铜前处理溶液中,需要大量的化学品如氧化剂、强碱、腐蚀性酸,重金属等;生产过程中产生大量清洗废水和废液,环保污水处理困难。至于黑孔和有机导电膜工艺,也存在一些问题:如,金属化孔膜层的导电性能较差,膜层脆性大,容易产生孔内镀铜层不均匀,结合力不良等。

3、含石墨烯的浆料是一类具有导电等特殊功能的产品,具有导电性能优异、图案质量轻、印刷适性好、固化条件温和以及成本低廉等优势,可在塑料膜、纸张及金属箔片等多种基材上实现印刷。与现有的纳米金属(如纳米银粉、纳米铜粉等)导电材料相比,石墨烯浆料具有巨大的成本优势。与传统的碳基导电产品相比,石墨烯浆料在导电性能方面又具有显著的优势。

4、但目前,石墨烯浆料应用于pcb孔金属化时其综合性能仍有待进一步提高。

技术实现思路

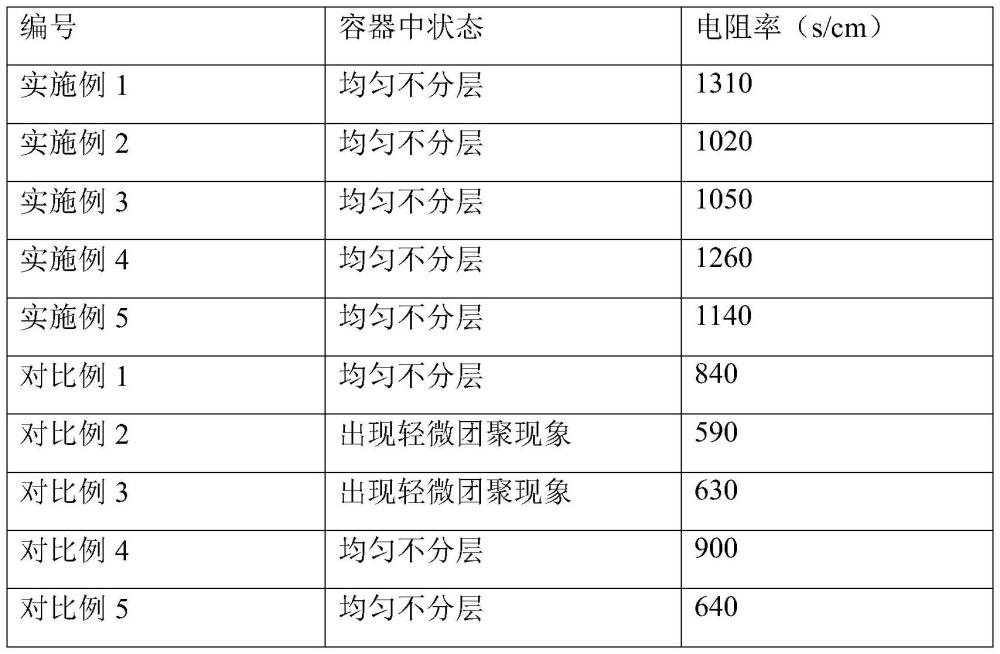

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,首先,本发明提供了一种石墨烯浆料,本发明的石墨烯浆料具有良好的导电性以及分散性能。

2、其次,本发明提供了一种石墨烯浆料的制备方法。

3、除此之外,本发明还提供了石墨烯浆料在pcb电镀领域方面的应用。石墨烯浆料与基底之间由于具有较强的静电吸附和范德华力因此粘附力强,成膜性好,能够连续化成膜,膜层薄,且膜层的化学稳定性好、导电性能优良,除此之外,在膜层上进行电镀铜较传统的化学沉铜工艺效率更高,具有生产周期短的优势。

4、本发明的第一方面,提供一种石墨烯浆料,包括以下质量百分数的制备原料:

5、硫掺杂石墨烯1%~5%;

6、巯基改性碳纳米管1~5%;

7、环氧树脂10%~40%;

8、分散剂0.5%~1%。

9、根据本发明的一些优选的实施例,所述石墨烯浆料包括以下质量百分数的制备原料:

10、硫掺杂石墨烯1%~4%;

11、巯基改性碳纳米管1~3%;

12、环氧树脂10%~35%;

13、分散剂0.5%~1%;

14、余量水。

15、根据本发明的一些更优选的实施例,所述石墨烯浆料包括以下质量百分数的制备原料:

16、硫掺杂石墨烯1%~2.5%;

17、巯基改性碳纳米管1~2%;

18、环氧树脂10%~30%;

19、分散剂0.5%~1%;

20、余量水。

21、碳纳米管本身具有高导电性优势,但是易发生团聚,本发明的巯基改性碳纳米管由于接枝了巯基,因此能更好的分散在体系中,另外,巯基还能与环氧树脂中的环氧基团反应,提高与基底的结合力。

22、石墨烯具有片状结构且径厚比较大,改性后石墨烯片的层间距和纳米孔增加;且由于其与碳纳米管存在结构差异且性能互补,将石墨稀与碳纳米管相互结合,既可有效利用碳纳米管的一维管状结构,又可利用石墨稀的二维层状结构填补空隙,形成立体网络结构,充分发挥二者的优势,形成三维立体导电网络,导电性能优异。

23、根据本发明的一些实施例,所述硫掺杂石墨烯为接枝二硫键的石墨烯。

24、硫掺杂石墨烯由于接枝了二硫键,其可以与巯基改性碳纳米管上接枝的巯基相互作用形成化学键,从而进一步防止碳纳米管团聚现象,使导电材料分散更加均匀,并稳定构建起功能化碳纳米管和石墨烯三维网络结构,进一步提高导电浆料的导电性和附着性。

25、根据本发明的一些实施例,所述用于接枝二硫键的石墨烯的层数为3层~6层。

26、根据本发明的一些实施例,所述用于接枝二硫键的石墨烯的比表面积为25~32m2/g。

27、根据本发明的一些实施例,所述用于接枝二硫键的石墨烯的片径d50为3~10μm。

28、根据本发明的一些实施例,所述硫掺杂石墨烯的制备方法包括以下步骤:

29、在催化剂存在的条件下,将氧化石墨烯与二硫苏糖醇(dtt)反应后得到。

30、其中,所述dtt的摩尔数与所述氧化石墨烯表面羟基和羧基的总摩尔数的比为1.5~10:1;优选地为2~5:1。

31、其中,所述催化剂选自硼酸、磷酸、硫酸、氨水、三乙胺、硫酸铜、硫酸铈、硫酸锌、氧化锡、氧化锌、乙酸锌、对甲苯磺酸、4-二甲基氨基吡啶中的至少一种。

32、其中,所述催化剂以催化量存在即可,例如,所述催化剂与氧化石墨烯的质量比为1:4~100。

33、其中,所述反应在溶剂存在的条件下进行,所述溶剂选自n-甲基吡咯烷酮、二甲基亚砜、n,n-二甲基甲酰胺、四氢呋喃、甲醇、乙醇、二硫化碳中的至少一种。

34、其中,所述反应的温度为100~200℃。

35、其中,所述反应的时间为4~12h。

36、根据本发明的一些实施例,所述氧化石墨烯通过brodie法制备得到。

37、brodie法制备氧化石墨烯的方法包括以下步骤:

38、将石墨与氯酸钠混合,缓慢滴加第一发烟硝酸,进行第一次搅拌;再向反应体系中加入第二发烟硝酸,进行第二次搅拌,即得。

39、其中,石墨与氯酸钠的质量比为1:6~10。

40、其中,石墨与第一发烟硝酸的质量体积比为1g:15~25ml。

41、其中,所述第一发烟硝酸和所述第二发烟硝酸的滴加过程在氮气保护下进行。

42、其中,所述第一次搅拌过程包括先在0~4℃搅拌1~4h,再在20~40℃搅拌16~24h。

43、其中,所述第一发烟硝酸与所述第二发烟硝酸的体积比为1~2:1。

44、其中,所述第二次搅拌过程包括在20~40℃搅拌16~24h。

45、采用bordie法合成的氧化石墨结构比较规整,晶体薄,片层尺寸较大。

46、根据本发明的一些实施例,所述碳纳米管为多壁碳纳米管。

47、根据本发明的一些实施例,多壁碳纳米管的粒径为20nm~30nm。

48、根据本发明的一些实施例,所述碳纳米管的长度为10μm~30μm。

49、根据本发明的一些实施例,所述碳纳米管的比表面积>110m2/g。

50、根据本发明的一些实施例,所述巯基改性碳纳米管的制备方法包括以下步骤:

51、将碳纳米管与硫粉按质量比1:1.5~5混合,加热搅拌后得到未还原的碳纳米管;将所述未还原的碳纳米管与nabh按质量比1:2~4混合,反应,即得。

52、其中,所述加热搅拌的温度为120~200℃。

53、其中,所述加热搅拌的转速为300~500r/min。

54、其中,所述加热搅拌的时间为8~16h。

55、其中,所述反应在溶剂存在的条件下进行,所述溶剂为甲醇溶液和/或乙醇溶液。

56、其中,所述反应的温度为20~30℃。

57、其中,所述反应的时间为8~16h。

58、根据本发明的一些实施例,所述环氧树脂可选用环氧树脂e20、环氧树脂e42、环氧树脂e44、环氧树脂e51中的至少一种。

59、根据本发明的一些实施例,所述分散剂选自聚乙烯吡咯烷酮、聚乙烯醇和聚乙二醇中的至少一种。

60、本发明的第二方面,提供上述的石墨烯浆料的制备方法,其包括以下步骤:

61、将所述硫掺杂石墨烯、所述巯基改性碳纳米管、所述环氧树脂与所述分散剂混合,研磨,即得。

62、根据本发明的一些实施例,所述的石墨烯浆料的制备方法,其包括以下步骤:

63、将环氧树脂、分散剂、水混合,在400~800rmp的速度下搅拌5~15min;再添加硫掺杂石墨烯,在600~900rmp的速度下搅拌10~30min;最后添加巯基改性碳纳米管,在600~900rmp下搅拌15~30min,将以上混合物料研磨30~60min,即得。

64、本发明的第三方面,提供上述的石墨烯浆料在pcb电镀领域中的应用。

65、根据本发明的一些实施例,所述pcb电镀过程中使用的电镀液中含有所述石墨烯浆料。

66、根据本发明的一些实施例,所述电镀液包括以下质量百分数的组分:

67、石墨烯浆料1~10%;

68、硫酸铜0.5~10%;

69、ph调节剂,调节ph为5~9。

70、根据本发明的一些实施例,所述ph调节剂优选为硫酸。

71、根据本发明的一些实施例,所述电镀液的制备方法包括如下步骤:

72、在20~40℃的条件下,将石墨烯浆料、硫酸铜以及ph调节剂混合,超声分散5~15min,超声的功率为200~600kw,即得。

73、根据本发明的一些实施例,所述pcb电镀包括以下步骤:

74、s1、pcb板进行除油、超声清洗;

75、s2、将步骤s1处理后的pcb板放入所述电镀液中,通电进行电镀,电镀过程中采用空气底吹搅拌;

76、s3、出槽,磨平,抗氧化处理,烘干。

77、其中,步骤s1中,采用40g/l氢氧化钠、30g/l磷酸钠和30g/l碳酸氢钠联合除油。

78、其中,步骤s1中,所述超声清洗的功率为1.0-1.5kw。

79、其中,步骤s1中,所述超声清洗的频率为15-20khz。

80、其中,步骤s1中,所述超声清洗的时间为2~5min。

81、其中,步骤s2中,所述的电镀时间为5~10min。

82、其中,步骤s2中,电流密度为10~20a/dm2。

83、本发明可通过浸滞或喷涂,将经过前处理(除油调整)的pcb基板孔壁吸附一定浓度的石墨烯和碳纳米管,形成一层连续均匀较薄的石墨烯/碳纳米管复合金属膜层。膜层导电性能和抗氧化性能优于传统的化学铜层,在空气中长期存放不再担心膜层氧化造成金属化失效问题(耐酸耐碱耐高温),与pcb板基底有很好的结合力,同时金属化孔的孔内铜层光滑、均匀、致密、无黑孔。除此之外,借助石墨烯膜层优异的导电性,可以让铜层均匀快速的沉积,因此,本发明pcb电镀流程较传统的化学沉铜流程更短,更有利于工业应用。

84、有益效果:

85、本发明基于高性能导电浆料,在不同基材电路板孔壁形成更均匀、导电性能优越、粘附力强、结构致密、耐酸/耐碱/耐高温/抗氧化的薄层导电膜,满足高质量电镀铜要求,能够为pcb板孔金属化带来高效、高质、低成本的技术进步。

86、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!