一种多孔极片及其成型方法与应用与流程

本发明属于锂电池,具体涉及一种多孔极片及其成型方法与应用。

背景技术:

1、为了提升锂离子电池的能量密度和提高倍率性能,人们使用带孔的多孔金属箔材替传统的铜铝箔。然而多孔金属箔材具有明显的缺陷,如制造成本极高、易断带、涂布困难,使得多孔箔材的推广应用及其困难。

2、为此,现有技术提出了先采用连续金属箔片涂布制成极片,再利用打孔机构对极片打孔,不仅可以扩大极片与电解液的接触面,增加离子导电性,提高电池的充放电循环性能和容量,而且也解决了采用多孔金属箔材所带来的上述问题。例如:cn108746321a公开了利用打孔针头对辊压后的极片进行机械打孔,穿透整个极片,但这种打孔方式存在破坏极片,损失极片强度和电芯容量缺陷。

技术实现思路

1、本发明的目的是提供一种新型结构多孔极片及其成型方法及其锂电池的制备方法,在基本不增加成本的基础上,通过对常规的表面连续的无孔金属箔材进行机械冲压或者啮合处理,破坏极片中夹层金属箔材的完整性,达到造孔效果,同时使极片的上下涂层表面呈现裂纹,这一新型结构大大提高了锂电池的功率性能;而且,基于此多孔极片的结构特点,实现对其组装的电芯进行预锂化处理,不仅缩短了锂电池制备工艺线路,而且进一步提高锂电池的能量密度并改善循环性能,同时实现安全量产化。

2、为实现上述目的,本发明提供如下技术方案:

3、第一方面,本发明提供一种锂电池的多孔极片,包括由上至下的第一涂层、金属箔片和第二涂层;其中:

4、所述多孔极片的上表面有一排压痕,所述压痕为圆点或圆圈;

5、所述压痕的横截面呈“v”型形状;

6、所述第一涂层和所述第二涂层在所述“v”型底部处具有裂纹;

7、所述金属箔片在所述“v”型底部处断裂成孔。

8、进一步地,所述金属箔片中,所述孔的孔径为10-3000μm,优选为1500-2000μm,所述孔的孔隙率为1-15%,优选为10-12%。

9、进一步地,所述第一涂层和所述第二涂层为正极材料或负极材料。

10、所述第一涂层和所述第二涂层的厚度相等;所述厚度为40-300μm,优选为50-100μm。

11、所述金属箔片的厚度为3-30μm,优选为6-13μm。

12、示例性地,所述第一涂层和所述第二涂层为正极材料时,所述第一涂层和所述第二涂层的厚度为100μm,所述金属箔片的厚度为13μm。

13、所述第一涂层和所述第二涂层为负极材料时,所述第一涂层和所述第二涂层的厚度为50μm,所述金属箔片的厚度为6μm。

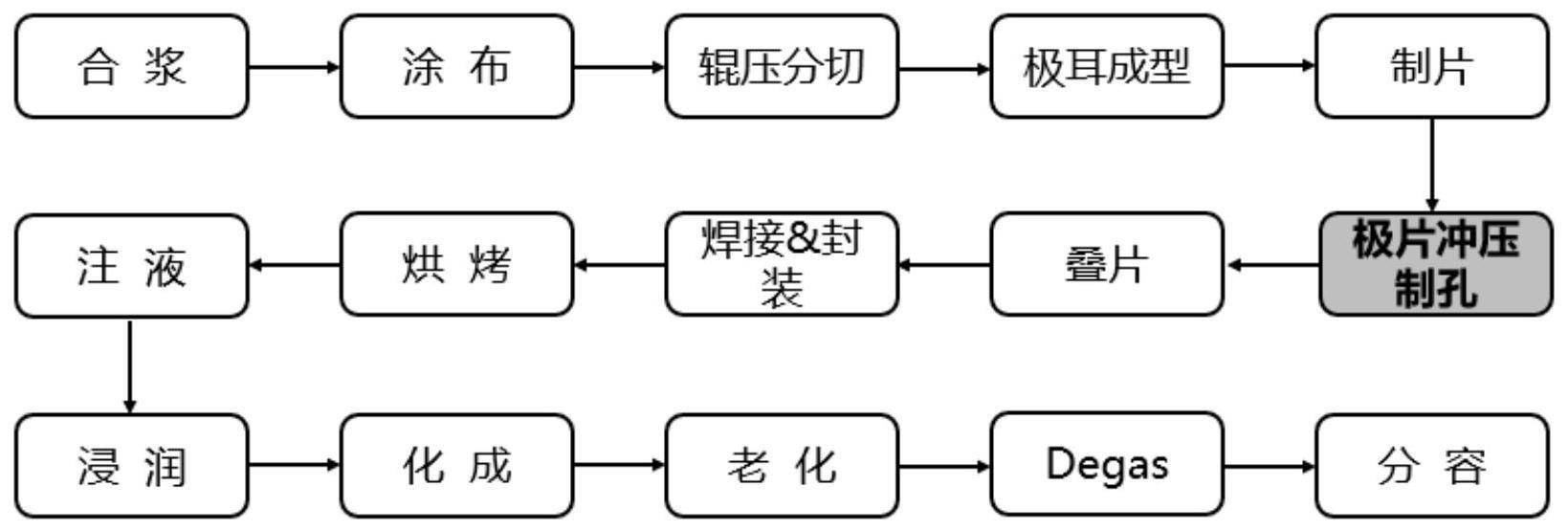

14、第二方面,本发明进一步提供所述锂电池的多孔极片的制备方法,包括如下工序:合浆、涂布、辊压分切、极耳成型、极片造孔,得到所述多孔极片。

15、进一步地,所述合浆使用的浆料可为正极浆料或所述负极浆料,其可为本领域技术人员所掌握的现有锂离子电池所使用的正极浆料或负极浆料。

16、示例性地,所述正极浆料的配方为lfp:sp:pvdf按照质量比为lfp:sp:pvdf=95.5:3:1.5配制。所述负极浆料的配方为石墨:sp:sbr:cmc按照质量比石墨:sp:sbr:cmc=96:1:1.2:1.8配制。

17、所述涂布使用的金属箔片为表面连续无孔的金属箔片。

18、所述造孔使用的造孔机构由数对上下结构匹配的突出部和凹进部组成;所述突出部的形状为圆锥或圆锥台;所述突出部的高度为0.5-10mm,优选为0.5-5mm。

19、所述造孔机构为冲压模具或啮合机构。根据所述孔的形状不同,所述造孔按照下述两种方式进行:

20、方式一:先将极耳焊接到极片上,再利用所述冲压模具对所述极片进行冲压造孔,得到多孔极片;

21、方式二:先利用所述啮合机构对极片进行啮合造孔,再将极耳焊接到极片上,得到多孔极片。

22、所述冲压模具包括总冲头,所述总冲头由一系列分冲头组成;所述分冲头的形状为圆锥、圆顶和圆锥台中的一种;所述分冲头的有效投影大小为10-3000μm,优选为1500μm;所述分冲头的分布占所述总冲头的1-15%,优选为10%;所述分冲头的运行节拍=总冲头宽度/极片走带速度。

23、所述啮合机构由一组上、下传动辊组成,其中所述上传动辊由一系列凸出部构成,所述下传动辊由一系列匹配的凹进部构成,所述凸出部或者所述凹进部的分布占到总辊的1-15%,优选为10%;辊的运行节拍与极片走带速度一致。

24、第三方面,本发明进一步提供一种锂电池,包括如下组成:极片、电解液和隔膜;所述极片为上述多孔极片。

25、第四方面,本发明进一步提供上述锂电池的制备方法,包括如下步骤:

26、s1、按照上述制备方法,得到多孔极片;

27、s2、将所述多孔极片进行卷绕/叠片、焊接、烘烤,得到电芯;

28、s3、将所述电芯进行预锂充电,然后封装、化成、老化、排气和分容,得到所述锂电池。

29、步骤s3中,所述预锂的工艺条件如下:

30、所述电解液的配制如下:将ec、dec和emc按照质量比为ec:dec:emc=3:5:2进行混合,混合后再加入lipf6配制成1mol/l的电解液。

31、所述预锂的电流为所述锂电池的设计容量的0.0001-0.1c,优选为0.001c。

32、所述预锂的时间为24-120h,优选为48h。

33、步骤s3中,所述封装、化成、老化、排气和分容均采用现有锂离子电池常规制备工艺进行即可。

34、第五方面,本发明进一步提供所述制备方法得到的锂电池。

35、本发明取得的有益效果如下:

36、1、本发明通过冲压模具或者啮合机构使极片因剪切应力引起形变进而使极片涂层形成裂纹,夹层金属箔片断裂成孔,从而获得多孔极片,通过这一改进,可以不使用多孔箔材但实现多孔极片的性能,避免了现有生产中因多孔金属箔材导致的制造成本极高、易断带、涂布困难等问题。同时还可通过调控突出部和凹进部的结构形貌,获得不同形貌、不同孔密度的多孔极片。

37、2、本发明提供的多孔极片制备方法仅需在常规锂离子电池制造工序中增加一套冲压模具或者安装一套啮合机构,基本不增加生产成本和制造成本,简单易行;且涂布工序不存在断带、漏料的问题,也不需要特殊的涂布设备,不增加生产成本和制造成本。

38、3、本发明基于多孔极片的结构特点结合现有极片预锂化技术,开发了安全可量产的电芯预锂充电技术,使锂离子通过多孔极片上的裂纹和孔隙进行传输,减小了锂离子浓差极化,实现在电芯层面的有效预锂化,从而提高了锂电池的能量密度并改善循环,同时还省略了常规锂电池中注液、浸润工序。

技术特征:

1.一种锂电池的多孔极片,包括由上至下的第一涂层、金属箔片和第二涂层;其中:

2.根据权利要求1所述的锂电池的多孔极片,其特征在于,所述金属箔片中,所述孔的孔径为10-3000μm,所述孔的孔隙率为1-15%。

3.根据权利要求1或2所述的锂电池的多孔极片,其特征在于,所述第一涂层和所述第二涂层的厚度相等,所述厚度为40-300μm;

4.权利要求1-3任一项所述锂电池的多孔极片的制备方法,包括如下工序:合浆、涂布、辊压分切、极耳成型、造孔,得到所述多孔极片。

5.根据权利要求4所述的锂电池的多孔极片的制备方法,其特征在于,所述合浆使用的浆料为正极浆料或所述负极浆料;

6.根据权利要求4或5所述的锂电池的多孔极片的制备方法,其特征在于,所述造孔机构为冲压模具或啮合机构;

7.根据权利要求4-6任一项所述的锂电池的多孔极片的制备方法,其特征在于,所述冲压模具包括总冲头;所述总冲头由一系列分冲头组成;所述分冲头的形状为圆锥、圆顶和圆锥台中的一种;所述分冲头的有效投影大小为10-3000μm;所述分冲头的分布占所述总冲头的1-15%;所述分冲头的运行节拍=总冲头宽度/极片走带速度;

8.一种锂电池,包括如下组成:极片、电解液和隔膜;所述极片为权利要求1-3任一项所述的多孔极片。

9.一种锂电池的制备方法,包括如下步骤:

10.权利要求9所述制备方法得到的锂电池。

技术总结

本发明公开了一种多孔极片及其成型方法与应用。本发明提供的多孔极片包括由上至下的第一涂层、金属箔片和第二涂层;所述多孔极片的上表面有一排压痕,所述压痕为圆点或圆圈;所述压痕的横截面呈“V”型形状;所述第一涂层和所述第二涂层在所述“V”型底部处具有裂纹;所述金属箔片在所述“V”型底部处断裂成孔。本发明利用冲压模具或者啮合机构的突出部和凹进部,使表面连续的极片或者极卷因剪切应力引起“V”型形变进而产生破裂,形成孔隙结构,所得多孔极片极大地改善了电芯的倍率性能,可使锂电池的循环性能得到明显提升;再结合电芯预锂化工艺,可使锂电池的放电克容量发挥和循环性能进一步提升。

技术研发人员:王雷,王义飞,申永宽,庄华杰

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!