一种激光激活重掺杂的方法、光伏电池及其制备方法与流程

本发明属于光伏电池,涉及一种重掺杂的方法,尤其涉及一种激光激活重掺杂的方法、光伏电池及其制备方法。

背景技术:

1、当前主流的p型perc电池量产效率已逐步逼近理论转换效率极限24.5%,未来提升空间有限,且提升难度极大。topcon技术作为下一代电池技术,具有最高可达28.7%的理论转换效率极限,且工艺较为成熟、提效路径清晰,可直接由perc产线升级而来,极大地降低了设备投资成本,为各个主流电池厂家重点布局的技术路线。

2、在topcon技术中,双面topcon电池对应28.7%的最高转换效率,通过在正面也进行topcon结构(隧穿氧化层+多晶硅)的制备,采用正面全域沉积掺杂多晶硅或选择性镀膜,进一步降低电池表面载流子复合速率,并减小接触电阻。然而,正面全域沉积掺杂多晶硅将导致额外的寄生吸收,影响透光性,而选择性镀膜会涉及掩膜和化学性腐蚀,进一步增加工艺复杂性。

3、在光伏电池正面制备topcon结构(隧穿氧化层+多晶硅)的过程中,多晶硅的掺杂方式是影响电池性能的关键因素之一,而传统采用扩散方式实现高掺杂浓度会导致掺杂原子穿过隧穿氧化层进入硅基底,导致俄歇复合增加,进而破坏了钝化质量。

4、由此可见,如何提供一种重掺杂的方法,降低金属-半导体间接触电阻,避免掺杂原子对硅基底的影响,进而避免俄歇复合与电池损伤,提升钝化质量,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种激光激活重掺杂的方法及光伏电池,所述方法通过对多晶硅中杂质原子的重掺杂,降低了金属-半导体间接触电阻,且掺杂的结深较短,不会损伤隧穿氧化层,杂质原子对硅基材无影响,从而避免了俄歇复合与电池损伤,在实现高掺杂浓度的同时不影响钝化质量,所得光伏电池的转换效率高,开路电压大,适合于工业规模量产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种激光激活重掺杂的方法,所述方法包括:

4、采用激光局部加热熔化隧穿氧化层上的多晶硅,得到熔融硅;

5、对所述熔融硅进行冷却结晶后形成电活性杂质原子的过饱和掺杂,得到重掺杂多晶硅。

6、其中,所述多晶硅包括掺杂有杂质原子的p+多晶硅和/或n+多晶硅,所述重掺杂多晶硅包括p++多晶硅和/或n++多晶硅。

7、本发明采用激光局部加热熔化隧穿氧化层上的多晶硅,得到熔融硅,使得熔融硅中的杂质原子突破固溶度的限制,并在随后冷却结晶的过程中被固定于多晶硅中,形成电活性杂质原子的过饱和掺杂,即在金属化区域局部形成高活性杂质原子浓度,减小了金属-半导体间接触电阻,且这种掺杂的结深较短,不会损伤隧穿氧化层,掺杂浓度在多晶硅/隧穿氧化层/硅基材界面迅速下降,掺杂曲线可控,杂质原子对硅基材无影响,从而避免了俄歇复合与电池损伤,在实现高掺杂浓度的同时不影响钝化质量。利用这种方法制作光伏电池的poly-finger结构,易于进行多晶硅的图形化,且复合少、钝化质量高、开路电压大,转换效率得到了显著提升,适合于工业规模量产。

8、需要注意的是,隧穿氧化层除了起到常规的钝化作用外,还起到阻隔熔融硅的作用。在一定激光能量限度之内,隧穿氧化层确保熔融硅不与下方的单晶硅直接接触,从而使其重结晶为多晶硅而非单晶硅。此外,基于隧穿氧化层的阻隔以及杂质原子在熔融硅和固态硅中扩散系数的差异,下方的单晶硅不会受到杂质原子的影响,由此实现了界面位置掺杂浓度迅速下降这一特殊掺杂性质。

9、本发明中,所述电活性杂质原子为多晶硅中经过激光激活的杂质原子,并非所有扩散进入多晶硅的杂质原子都具有电活性,例如位于晶界的杂质原子,这种不具有电活性的杂质原子并不能被ecv(电化学电容-电压法)检测到,且对电性能没有贡献。

10、在某些实施例中,所述p+多晶硅中的杂质原子包括硼原子、铟原子或镓原子中的任意一种。

11、设定所述p+多晶硅中的空穴浓度为第一空穴浓度,所述p++多晶硅中的空穴浓度为第二空穴浓度,则所述第二空穴浓度大于所述第一空穴浓度。

12、在某些实施例中,所述n+多晶硅中的杂质原子包括磷原子、锑原子或砷原子中的任意一种。

13、设定所述n+多晶硅中的电子浓度为第一电子浓度,所述n++多晶硅中的电子浓度为第二电子浓度,则所述第二电子浓度大于所述第一电子浓度。

14、本发明中,所述p+多晶硅指代经过杂质元素(如硼元素或铟元素或镓元素等)掺杂,含“空穴”浓度较高的多晶硅。所述n+多晶硅指代杂质元素(如磷元素或锑元素或砷元素等)掺杂,含电子浓度较高的多晶硅。所述p++多晶硅指代p+多晶硅中的杂质原子经过重掺杂后所得多晶硅,且p++多晶硅的杂质元素浓度大于p+多晶硅。所述n++多晶硅指代n+多晶硅中的杂质原子经过重掺杂后所得多晶硅,且n++多晶硅的杂质元素浓度大于n+多晶硅。

15、在某些实施例中,所述激光包括脉冲激光,例如可以是绿光纳秒激光,只要能够实现多晶硅中杂质原子的激光激活及重掺杂即可,故在此不对脉冲激光的具体种类做特别限定。

16、在某些实施例中,所述脉冲激光满足:1j/cm2≤能量密度<5j/cm2,例如可以是1j/cm2、1.5j/cm2、2j/cm2、2.5j/cm2、3j/cm2、3.5j/cm2、4j/cm2或4.5j/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、本发明通过将脉冲激光的能量密度特别限定在5j/cm2以下,进一步提升了隧穿氧化层对熔融硅的阻挡作用,实现界面位置掺杂浓度的迅速下降,使得掺杂深度小于或等于多晶硅层厚度,保证硅基材不受高浓度掺杂的影响,避免俄歇复合。此外,所述脉冲激光的能量密度不能低于1j/cm2,否则低于该活化阈值的脉冲激光并不能起到激活杂质原子的效果。

18、本发明通过调控激光激活过程的能量密度,能够实现多晶硅层的部分熔融或全部熔融,调控掺杂曲线,且不对钝化质量产生影响。

19、在某些实施例中,所述脉冲激光的波长为300-1500nm,例如可以是355nm、365nm、405nm、532nm、540nm、660nm、1064nm或1080nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、可以理解地,脉冲激光的波长为300-1500nm,有利于电池片吸收,提高电池片加工效率。

21、在某些实施例中,所述脉冲激光的脉宽为10ps-500ns,例如可以是10ps、50ps、100ps、500ps、1ns、10ns、50ns、100ns或500ns,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、可以理解地,脉冲激光的脉宽为10ps-500ns,可以在多晶硅沉积厚度为50-300nm下,既可以确保杂质元素的渗透深度,又可以防止隧穿氧化层热损伤,有利于电池片加工。

23、在某些实施例中,所述脉冲激光的脉冲重叠率为1%-99%,例如可以是1%、10%、20%、30%、40%、50%、60%、70%、80%、90%或99%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、可以理解地,脉冲激光的脉冲重叠率为1%-99%,有利于电池片加工。

25、在某些实施例中,所述脉冲激光经过光束整形得到矩形平顶光斑,且矩形平顶光斑的规格为(250-350)μm×(550-650)μm,例如可以是250μm×550μm、260μm×560μm、280μm×580μm、300μm×600μm、320μm×620μm、340μm×640μm或350μm×650μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、本发明将脉冲激光经过光束整形得到矩形平顶光斑,使激光处理区域光功率分布均匀,从而确保了熔融多晶硅的同时不对隧穿氧化层产生局部损伤,且整形为大面积矩形光斑可以提高激光处理效率。

27、在某些实施例中,所述隧穿氧化层的沉积形式包括单面沉积或双面沉积,且沉积厚度为1-2nm,例如可以是1nm、1.1nm、1.2nm、1.3nm、1.4nm、1.5nm、1.6nm、1.7nm、1.8nm、1.9nm或2nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、本发明通过将隧穿氧化层的沉积厚度限定在1-2nm范围内,在保证钝化和载流子隧穿效果的同时,可以使其起到阻隔熔融硅的作用,以避免下方的单晶硅受到杂质原子的影响,确保了界面位置掺杂浓度迅速下降这一特殊掺杂性质。

29、在某些实施例中,所述多晶硅的沉积形式包括单面沉积或双面沉积,且沉积厚度为50-300nm,例如可以是50nm、60nm、80nm、100nm、120nm、140nm、160nm、180nm、200nm、220nm、240nm、260nm、280nm或300nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、在某些实施例中,所述多晶硅中杂质原子的掺杂方式包括原位掺杂或非原位掺杂。

31、第二方面,本发明提供一种光伏电池,所述光伏电池在制备过程中采用如第一方面所述方法进行多晶硅中杂质原子的激光激活重掺杂,且所述光伏电池为单面topcon电池、双面topcon电池或tbc电池中的任意一种。

32、本发明中,所述tbc电池为隧穿氧化层钝化背接触电池。

33、本发明中,所述多晶硅中硼原子在重掺杂后的最大掺杂浓度≥5×1020cm-3,例如可以是5×1020cm-3、5.2×1020cm-3、5.4×1020cm-3、5.6×1020cm-3、5.8×1020cm-3、6×1020cm-3、6.2×1020cm-3、6.4×1020cm-3、6.6×1020cm-3、6.8×1020cm-3或7×1020cm-3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、多晶硅中杂质原子在重掺杂后的最大掺杂浓度≥5×1020cm-3,这种高活性硼掺杂浓度主要具备以下两方面的技术优势:(1)获得金属-半导体界面的低接触电阻,传统的多晶硅中扩散掺杂的方式,硼在硅中的最大固溶度限制了获得高掺杂浓度和相应的低接触电阻;(2)高活性硼浓度在碱液中提供刻蚀阻挡,可以实现p++多晶硅层的无掩膜图形化。

35、本发明中,所述多晶硅中杂质原子在重掺杂后的掺杂深度小于等于多晶硅的厚度,即实现了短结深掺杂,保证了硅基底不受高浓度掺杂的影响,避免了俄歇复合。

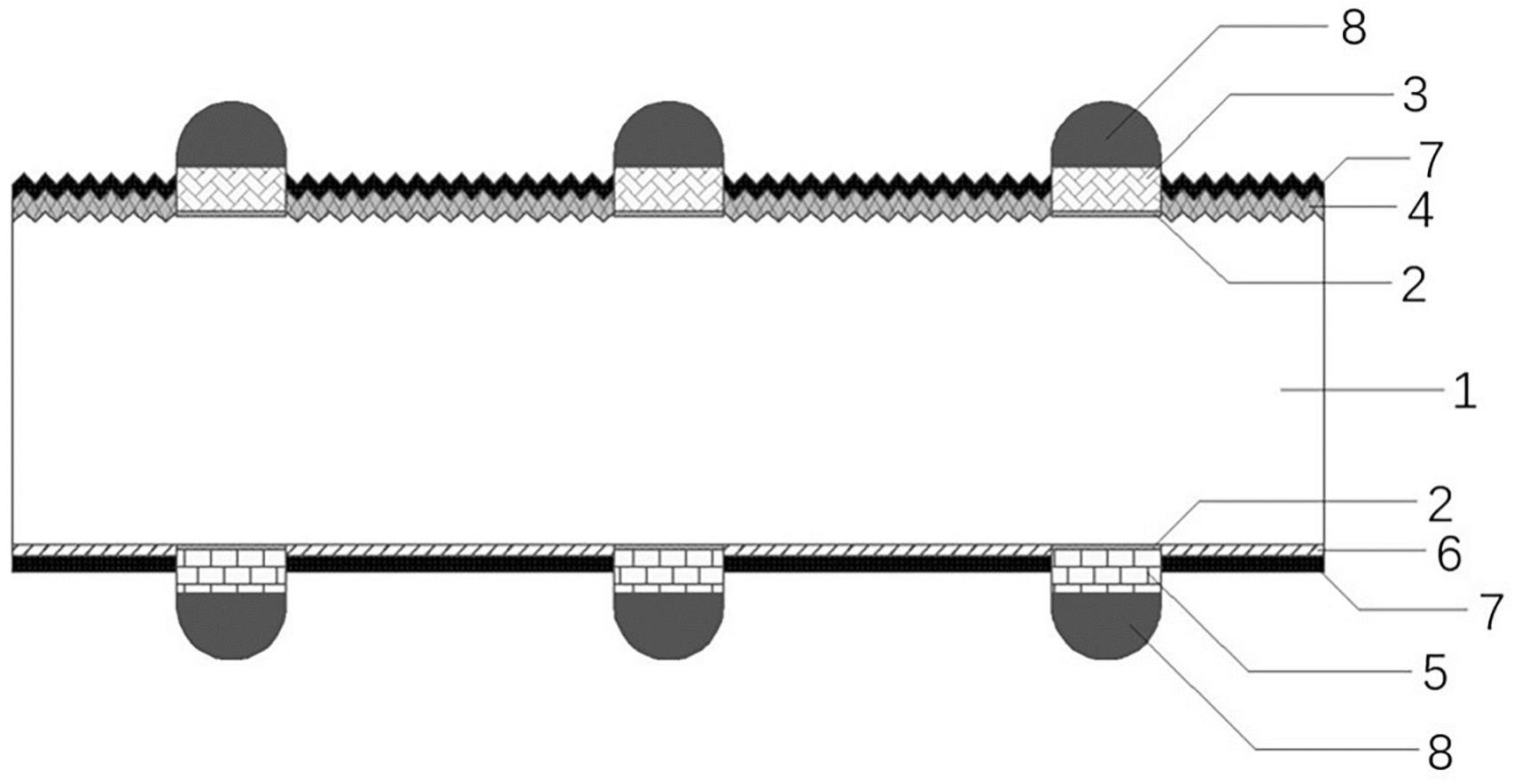

36、在某些实施例中,所述光伏电池为双面topcon电池,包括:

37、硅基底;

38、发射极,设于所述硅基底的一表面;

39、减反层,位于所述发射极背离所述硅基底的一侧,且设于所述发射极的表面;

40、p++多晶硅,依次穿设于所述减反层、所述发射极,且用于导电;

41、第一隧穿氧化层,设于所述p++多晶硅和所述硅基底之间;

42、氧化铝层,位于所述硅基底背离所述发射极的一侧,且设于所述硅基底的另一表面;

43、氮化硅层,位于所述氧化铝层背离所述硅基底的一侧,且设于所述氧化铝层的表面;

44、n+多晶硅,依次穿设于所述氮化硅层、所述氧化铝层,且用于导电;

45、第二隧穿氧化层,设于所述n+多晶硅和所述硅基底之间。

46、在某些实施例中,所述光伏电池为tbc电池,包括:

47、硅基底;

48、前表面场,设于所述硅基底的一表面;

49、减反层,位于所述前表面场背离所述硅基底的一侧,且设于所述前表面场的表面;

50、氮化硅层,位于所述硅基底背离所述前表面场的一侧,且设于所述硅基底的另一表面;

51、p++多晶硅,穿设于所述氮化硅层,且用于导电;

52、第一隧穿氧化层,设于所述p++多晶硅和所述硅基底之间;

53、n+多晶硅,与p++多晶硅间隔设置,并穿设于所述氮化硅层,且用于导电;

54、第二隧穿氧化层,设于所述n+多晶硅和所述硅基底之间。

55、常规的多晶硅杂质元素扩散工艺掺杂浓度较低,一般采用提高杂质元素扩散温度,以增大掺杂浓度,这会导致隧穿氧化层受损,杂质原子将掺入硅基材内部,从而导致钝化质量下降。本发明的激光激活很好地解决了掺杂浓度和钝化质量兼顾的难点,在实现局部高活性杂质元素掺杂浓度的同时不损伤隧穿氧化层。以此方式制备光伏电池的发射极和表面场结构,能够获得较高的薄层电导和较低的表面复合,从而提升电池转换效率。此外,本发明利用激光激活获得的高掺杂浓度,可以实现多晶硅层的无掩膜图形化,为工业化量产提供了一种简单的电池工艺路线。

56、可以理解地,这种双面topcon电池结构,能够获得较高的薄层电导和较低的表面复合,从而提升电池转换效率。

57、同理,这种tbc电池结构,能够获得较高的薄层电导和较低的表面复合,从而提升电池转换效率。

58、第三方面,本发明提供一种光伏电池的制备方法,所述制备方法包含如第一方面所述方法,具体包括:将掺杂有杂质原子的p+多晶硅经过激光激活重掺杂后得到p++多晶硅,后续经过刻蚀清洗以去除p+多晶硅而保留p++多晶硅,得到图形化的p++多晶硅。

59、和/或,将掺杂有杂质原子的n+多晶硅经过激光激活重掺杂后得到n++多晶硅,后续经过刻蚀清洗以去除n+多晶硅而保留n++多晶硅,得到图形化的n++多晶硅。

60、上述两种方式利用p+多晶硅与p++多晶硅以及n+多晶硅与n++多晶硅在刻蚀液中的耐刻蚀性差异,通过刻蚀液去除p+多晶硅和/或n+多晶硅而保留p++多晶硅和/或n++多晶硅,从而无需额外掩膜实现多晶硅图形化,大大简化了光伏电池的生产过程。

61、本发明中,当所述光伏电池为单面topcon电池时,所述制备方法包括依次进行的隧穿氧化层沉积、掺杂多晶硅层沉积和激光激活重掺杂。

62、本发明中,当所述光伏电池为双面topcon电池时,所述制备方法包括依次进行的隧穿氧化层沉积、掺杂多晶硅层沉积和激光激活重掺杂。

63、本发明中,当所述光伏电池为tbc电池时,所述制备方法包括依次进行的隧穿氧化层沉积、背面第一掺杂多晶硅层沉积、掩膜沉积、激光开槽、背面第二掺杂多晶硅层沉积和激光激活重掺杂。

64、相对于现有技术,本发明具有以下有益效果:

65、(1)本发明采用激光局部加热熔化隧穿氧化层上的多晶硅,得到熔融硅,使得熔融硅中的杂质原子突破固溶度的限制,并在随后冷却结晶的过程中被固定于多晶硅中,形成电活性杂质原子的过饱和掺杂,即在金属化区域局部形成高活性杂质原子浓度,减小了金属-半导体间接触电阻,且这种掺杂的结深较短,不会损伤隧穿氧化层,掺杂浓度在多晶硅/隧穿氧化层/硅基材界面迅速下降,掺杂曲线可控,杂质原子对硅基材无影响,从而避免了俄歇复合与电池损伤,在实现高掺杂浓度的同时不影响钝化质量;

66、(2)利用这种方法制作光伏电池的poly-finger结构,易于进行多晶硅的图形化,且复合少、钝化质量高、开路电压大,转换效率得到了显著提升,适合于工业规模量产。

- 还没有人留言评论。精彩留言会获得点赞!