一种增强剥离强度的导电浆料和极片及浆料的制备方法与流程

本发明属于锂离子电池,具体涉及一种增强剥离强度的导电浆料和极片及浆料的制备方法。

背景技术:

1、锂离子电池极片剥离强度是指极片活性物质与集流体粘附在一起的牢固程度,是极片的重要指标之一。锂离子电池电极的剥离强度对电池性能的影响极大,剥离强度低时,在经过多次循环充放电后,活性物质会从箔材表面剥离、脱落,造成电池容量的衰减,循环寿命缩短。剥离强度低是造成锂电池失效的主要模式之一。对极片剥高强度的测试,可评估黏结剂的使用是否合理,以及合浆、涂布工序的质量。涂层与集流体之间的剥离强度对影响钾离子电池的循环性能和内阻也会存在影响。锂离子电池极片剥离强度标准是指在特定条件下,电池浆料与集流体之间的剥离强度。这个标准是非常重要的,因为它直接关系到锂离子电池的安全性能和使用寿命。

2、现行业内增强极片活性物质与集流体粘结性能是加入一定量的胶粘剂,常用于锂电池正极极片的胶粘剂有pvdf,hsv,负极极片的胶粘剂有cmc,sbr等。这些胶粘剂对附着力有一定效果,随胶粘剂添加量的增加电池浆料与集流体的剥离强度也随之增加。但并不是胶粘剂含量越高越好,比如sbr含量增高会使极片更易脆性断裂,同时sbr含量增加导电活性物质就随之减少,同时也影响了电池容量和倍率性能。此外,在负极极片中sbr与cmc的比例配合也同样重要。同理在正极材料中增加pvdf的量也同样减少了活性物质的含量,也会影响了电池容量和倍率性能。在胶粘剂添加量不足的情况下,胶粘剂与集流体界面形成的三维网络胶粘结构强度弱,大幅度影响极片剥离强度会导致极片上的活性物质与集流体剥离,产生极片掉粉情况,电池的剥离强度低时,在经过多次循环充放电后,活性物质会从箔材表面剥离、脱落,造成电池容量的衰减,循环寿命缩短。

技术实现思路

1、为了解决现有技术中的问题,本发明提供一种增强剥离强度的导电浆料和极片及浆料的制备方法,达到提高导电浆料的剥离强度,从而在控制胶粘剂含量的情况下提高极片的剥离强度的目的。

2、本发明解决其技术问题是采用以下技术方案实现的:

3、本发明目的在于提供一种增强剥离强度的导电浆料,原料配比包括碳纳米管:2-10%,导电炭黑sp:0-3%,石墨烯:0-6%,聚乙烯吡咯烷酮:0.5-2%,乙醇胺:0-1%,硅烷偶联剂kh550:0.1-0.5%,余量为n-甲基吡咯烷酮。

4、进一步的,原料配比包括碳纳米管:4%,聚乙烯吡咯烷酮:0.9%,乙醇胺:0.5%,硅烷偶联剂kh550:0.1%,n-甲基吡咯烷酮:94.5%。

5、进一步的,碳纳米管类型为缠绕管、阵列管、单壁管中的一种。

6、进一步的,碳纳米管系列为铁系、钴系、镍系中的一种。

7、本发明目的在于还提供一种增强剥离强度的导电浆料的制备方法,包括以下步骤:将聚乙烯吡咯烷酮、乙醇胺、硅烷偶联剂kh550用n-甲基吡咯烷酮溶解,然后碳纳米管与导电炭黑sp加入其中搅拌均匀,将搅拌好的混合液体加入均质机中,均质至粘度小于5000cp后,加入石墨烯搅拌均匀,继续均质。

8、进一步的,包括以下步骤:将94.5% n-甲基吡咯烷酮加入烧杯,加入0.9%聚乙烯吡咯烷酮、0.1%硅烷偶联剂kh550和0.5%乙醇胺搅拌半小时制备成预溶液,然后加入4%碳纳米管搅拌均匀,将搅拌好的混合液体加入均质机中均质。

9、进一步的,均质至d50小于5um,粘度小于3000cp。

10、本发明目的还在于提供一种增强剥离强度的导电浆料制备的极片,将导电浆料、胶粘剂和磷酸铁锂混合搅拌均匀后涂布在箔材上,在120℃烘烤15min。

11、与现有技术相比,本发明的有益技术效果在于:

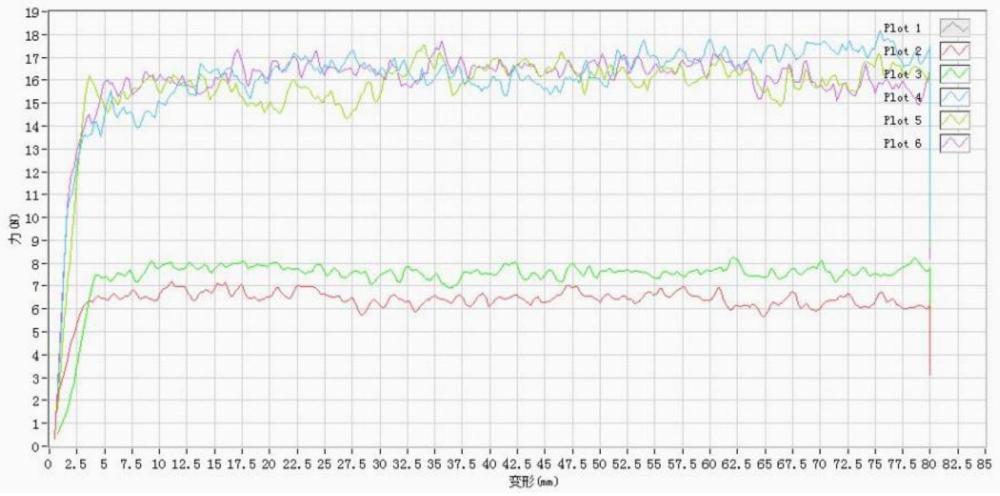

12、本发明的导电浆料配方中增加有0.1-0.5%硅烷偶联剂,硅烷偶联剂的硅烷氧基对无机物具有反应性,硅烷偶联剂的有机官能基对有机物具有反应性或相容性,因此,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层,将硅烷偶联剂直接加入到含胶粘剂组分的电池浆料中,涂胶后依靠分子的扩散作用,偶联剂分子迁移到粘接界面处产生偶联作用。硅烷偶联剂能增强胶粘剂与极片箔材亲和性,提高附着力。用硅烷偶联剂替代部分pvp,在电池极片中无需减少或增加pvdf等胶黏剂的用量的前提下提高剥离力强度,本发明的导电浆料和极片在其他性能保持不变或略优的情况下,剥离区间平均力在15-20n,明显高于现有技术中未采用硅烷偶联剂的剥离强度。

13、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述内容和其目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种增强剥离强度的导电浆料,其特征在于,原料配比包括碳纳米管:2-10%,导电炭黑sp:0-3%,石墨烯:0-6%,聚乙烯吡咯烷酮:0.5-2%,乙醇胺:0-1%,硅烷偶联剂kh550:0.1-0.5%,余量为n-甲基吡咯烷酮。

2.如权利要求1所述一种增强剥离强度的导电浆料,其特征在于:原料配比包括碳纳米管:4%,聚乙烯吡咯烷酮:0.9%,乙醇胺:0.5%,硅烷偶联剂kh550:0.1%,n-甲基吡咯烷酮:94.5%。

3.如权利要求1或2所述一种增强剥离强度的导电浆料,其特征在于:碳纳米管类型为缠绕管、阵列管、单壁管中的一种。

4.如权利要求1或2所述一种增强剥离强度的导电浆料,其特征在于:碳纳米管系列为铁系、钴系、镍系中的一种。

5.如权利要求1所述一种增强剥离强度的导电浆料的制备方法,其特征在于:包括以下步骤:将聚乙烯吡咯烷酮、乙醇胺、硅烷偶联剂kh550用n-甲基吡咯烷酮溶解,然后碳纳米管与导电炭黑sp加入其中搅拌均匀,将搅拌好的混合液体加入均质机中,均质至粘度小于5000cp后,加入石墨烯搅拌均匀,继续均质。

6.如权利要求2所述一种增强剥离强度的导电浆料的制备方法,其特征在于:包括以下步骤:将94.5%n-甲基吡咯烷酮加入烧杯,加入0.9%聚乙烯吡咯烷酮、0.1%硅烷偶联剂kh550和0.5%乙醇胺搅拌半小时制备成预溶液,然后加入4%碳纳米管搅拌均匀,将搅拌好的混合液体加入均质机中均质。

7.如权利要求5或6所述一种增强剥离强度的导电浆料的制备方法,其特征在于:均质至d50小于5um,粘度小于3000cp。

8.如权利要求1-7任一项所述一种增强剥离强度的导电浆料制备的极片,其特征在于:将导电浆料、胶粘剂和磷酸铁锂混合搅拌均匀后涂布在箔材上,在120℃烘烤15min。

技术总结

本发明属于锂离子电池技术领域,具体涉及一种增强剥离强度的导电浆料和极片及浆料的制备方法,导电浆料的原料配比包括碳纳米管:2‑10%,导电炭黑SP:0‑3%,石墨烯:0‑6%,聚乙烯吡咯烷酮:0.5‑2%,乙醇胺:0‑1%,硅烷偶联剂KH550:0.1‑0.5%,余量为N‑甲基吡咯烷酮,导电浆料的制备方法包括将聚乙烯吡咯烷酮、乙醇胺、硅烷偶联剂KH550用N‑甲基吡咯烷酮溶解,然后碳纳米管与导电炭黑SP加入其中搅拌均匀,将搅拌好的混合液体加入均质机中,均质至粘度小于5000cp后,加入石墨烯搅拌均匀,继续均质,并将本发明的导电浆料制备成极片,使用本发明的导电浆料和极片在剥离强度方面明显高于现有技术。

技术研发人员:丁显波,罗建平,曹礼洪,汤小辉,丁龙奇

受保护的技术使用者:重庆中润新材料股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!