一种碳基铂铁合金催化剂的制备工艺及催化剂的制作方法

本发明涉及燃料电池催化剂材料制备,具体为一种碳基铂铁合金催化剂的制备工艺及催化剂。

背景技术:

1、随着工业水平的飞速发展,化石能源短缺的危机正影响着人类的生产和生活。为了寻求可持续发展道路,新型清洁、可再生能源的开发与推广成为了社会发展的必然趋势。而氢燃料电池作为一种能够将氢气的化学能直接转变为电能并实现高效对外做功的发电装置,具备了能量密度高、能量转换效率高、绿色无污染等优点,因此受到广泛关注。在氢燃料电池运行过程中,由于阴极氧还原反应(orr)过程复杂,动力学缓慢,因此orr反应成为了限制能量转换效率的关键步骤。目前,贵金属铂基催化剂被认为是最好的氧还原电催化剂,但其储量的稀缺性、高昂的回收成本和耐久性差问题,阻碍了其大规模商业化的应用。前沿研究表明,pt与可变价态的过渡金属铁(fe)形成合金后,能改变纳米金属催化剂的几何效应、电子效应和应力效应等,在降低pt用量的同时提高电催化剂的活性和稳定性。在面向燃料电池热电联产或燃料电池运载工具等应用场景时,为了加快实现其商业化进程,必须大幅度降低零部件成本,而加快研发铂合金催化剂关键技术,能够有效降低燃料电池膜电极中的铂需求量,并保证其电池性能和寿命不受影响。铂铁合金催化剂的开发对前燃料电池的发展具有重要的商业价值和市场前景。

2、目前铂铁合金催化剂的合成技术路线主要有以下几种:

3、(1)液相还原法,以氯铂酸,硝酸亚铁作为前驱体,先对碳纳米管进行酸洗处理,将碳载体和前驱体盐用乙二醇溶液混合,通过硼氢化钠还原法在乙二醇溶液中制备得到碳纳米管负载的铂-铁合金纳米粒子,再通过惰性气体氛围下的热退火处理,使之转化成为碳纳米管负载铂-铁超晶格合金纳米粒子(例如公告号为cn105489907b,名称为一种碳纳米管负载铂-铁超晶格合金纳米粒子及其制备方法的发明专利中就公开了这种方法);该方法以醇类物质作为有机溶剂进行反应,加入硼氢化钠作为还原剂进行还原。工艺简单,操作安全,热退火过程中不需要通入还原性气体,可控性强,能够提高催化剂反应活性和稳定性。但是在反应中需要使用浓硫酸、浓硝酸,而硼氢化钠属于强还原剂,还原反应较为剧烈,对反应装置和操作流程要求较高,不利于规模化生产制备。

4、(2)电脉冲还原法,其制备方法为将铂源和铁源通过液相法混合后,添加至碳质还原剂表面,挥发脱除溶剂后,在保护气氛下,对前驱体混合物施加超短电流脉冲进行还原反应,还原反应完成后迅速淬火至室温,得到铂铁合金纳米颗粒,再将铂铁合金纳米颗粒与活性氧化铝溶胶混合后,破乳沉淀后离心分离,进一步真空干燥得到铂铁合金催化剂(例如公告号为cn111921541b,名称为一种铂铁合金催化剂及其制备方法和在vocs催化氧化中的应用的发明专利中就公开了这种方法);该方法先将铂前驱体、碳载体进行液相混合,浓缩干燥后进行电脉冲还原,不会引入过多杂质,制备过程相对比较简单。但是在电脉冲还原过程中需要进行惰性气体保护,对反应设备要求较高,同时电脉冲的使用存在一定的安全隐患。

5、(3)氢气还原法,将一定量铂源和铁源加入表面活性剂中,然后以一定加热速率升温至还原温度,然后切换气流为氢氮混合气,共还原一段时间后获得的铂铁纳米合金。纳米合金采用乙醇和己烷洗涤,并分散在己烷和丙酮的混合液中,加入表面有机物修饰的氧化钨,超声分散,干燥后通入惰性气氛,在一定温度下热处理一段时间,即获得所述的氧化钨负载铂铁纳米合金催化剂(例如公开号为cn114289032a,名称为一种氧化钨负载铂铁纳米合金催化剂的制备方法及其应用的发明专利申请中就公开了这种方法);该方法先将铂源和铁源混合后,再通入氢气还原得到铂铁纳米合金,再进一步负载到氧化钨载体上。制备的催化剂具有分散性好、催化活性高的优点,但是氢气属于可燃性气体,同时合成过程中需要引入油胺、油酸、丙酮等有机试剂,安全环保问题难以解决。

6、(4)原位还原法,将多孔模板、四苯基卟啉/四苯基铁卟啉混合物混合,得到表面包覆有四苯基卟啉/四苯基铁卟啉的多孔模板,进一步用碱浸后得到多孔四苯基卟啉/四苯基铁卟啉材料,接着将多孔四苯基卟啉/四苯基铁卟啉材料与吡咯在水中混合进行吸附,再加入氯铂酸水溶液反应,得到复合材料,最后将复合材料进行热解,得到碳基铂铁合金材料(例如公开号为cn113571714a,名称为一种碳基铂铁合金材料及其应用的发明专利申请中就公开了这种方法);该方法采用原位合成法,将模板先与铁源前驱体混合形成复合材料,再浸渍铂盐后进行热处理得到碳基铂铁合金材料,卟啉的配位作用和聚吡咯的保护作用可避免金属活性位点的过度烧结团聚,有利于提高铂铁位点的均匀性,可有效增加催化剂稳定性。但是在该合成过程中,采用了四苯基卟啉和四苯基卟啉钴作为原料,这两种原料价格昂贵,且在反应中引入氧化硅模板剂,制备工艺较为复杂,成本较高,不利于规模化生产。

技术实现思路

1、本发明的目的在于提供一种碳基铂铁合金催化剂的制备工艺及催化剂,以在保证催化剂催化活性的同时,解决现有方法或存在较大的安全隐患,或成本较高,不利于规模化生产的问题。

2、为实现上述目的,本发明提供如下技术方案:一种碳基铂铁合金催化剂的制备工艺,包括以下步骤:

3、s1.配制铁盐溶液a;

4、s2.配制能结合铁离子和铂离子的有机配体溶液b,有机配体为二齿配体;

5、s3.配制铂盐溶液c;

6、s4.配制能结合铁离子,且不结合铂离子的有机配体溶液d;

7、s5.在常温条件下将铁盐溶液a、有机配体溶液b混合,并保持搅拌使其反应均匀;

8、s6.向s5所得混合溶液中加入铂盐溶液c,对混合溶液进行加热并恒温反应充分,恒温反应温度控制在40~60℃范围内;

9、s7.向s6所得混合溶液加入有机配体溶液d,对混合溶液进行升温,使混合溶液加热温度控制在90~120℃,根据所需颗粒尺寸控制反应时间;

10、s8.反应结束后除去s7所得混合物中的液体,用乙醇水溶液洗涤固体部分后,干燥得到粉体;

11、s9.将粉体高温合金化处理制得铂铁合金催化剂。

12、优选的,铁盐溶液的溶质采用硝酸铁、氯化铁、乙酸铁中的一种或几种,溶剂为纯水,铁离子在溶液中的浓度为0.05~0.5mol/l;铂盐溶液的溶质采用氯铂酸、氯铂酸钾、氯铂酸钠中的一种或几种,溶剂为纯水,铂离子在溶液中的浓度为0.05~0.5mol/l。

13、优选的,步骤s2中,有机配体溶液b中的二齿配体采用2-甲基咪唑、邻菲罗啉、乙二胺中的一种或几种,溶剂采用甲醇、乙醇、丙醇中的一种或几种,有机配体在溶液中的浓度为0.1~1mol/l。

14、优选的,步骤s4中,有机配体溶液d中的有机配体采用苯甲酸或/和苯甲酸酐,溶剂采用乙二醇、丙二醇、丙三醇中的一种或几种,有机配体在溶液中的浓度为0.1~1mol/l。

15、优选的,步骤s5中,反应时间控制在1~3h;步骤s6中,混合溶液加热反应时间控制在4~6h;步骤s7中,反应时间控制在8~12h。

16、优选的,步骤s8中,除去混合物中的液体采用抽滤分离;乙醇水溶液中的乙醇体积分数为50~70%,干燥温度控制在60~80℃。

17、优选的,步骤s9中,将步骤s8得到的粉体平铺在坩埚底部,转移到管式炉中,通入氮气或惰性气体保护,在300~800℃下进行高温热处理1~3h。

18、本发明提供的另一技术方案:一种碳基铂铁合金催化剂,采用上述制备工艺制得。

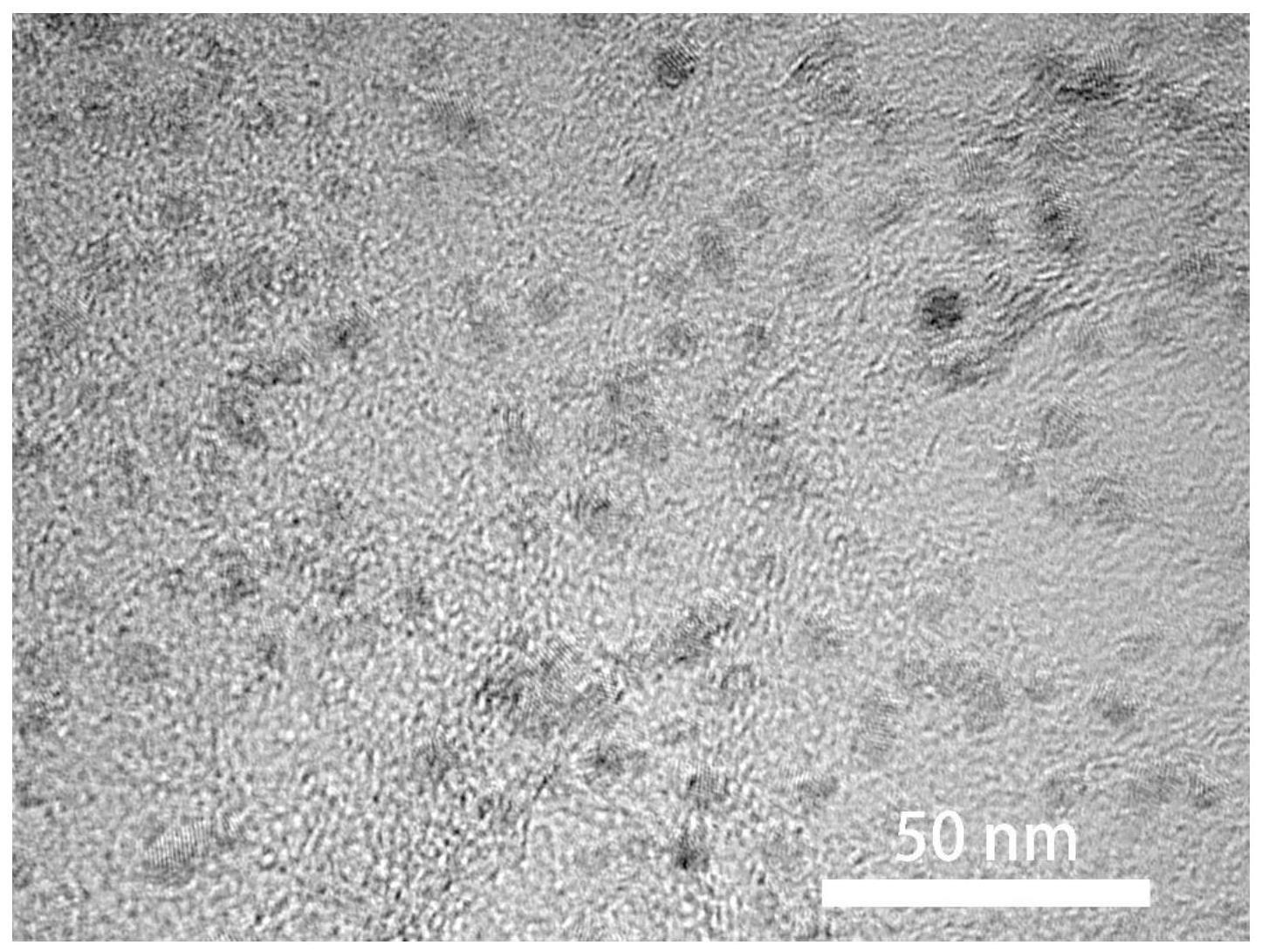

19、优选的,催化剂的颗粒尺寸为200~300nm,铂铁合金位点尺寸为4~8nm,比表面积为500~600m2/g,孔容0.15~0.25m3/g,半波电位0.9~0.95v。

20、与现有技术相比,本发明的有益效果是:

21、1、该碳基铂铁合金催化剂的制备工艺,采用连续自组装法结合原位还原法制备催化剂,采用2-甲基咪唑、邻菲罗啉等有机配体和铂源、铁源混合,利用二齿配体能够同时结合两个金属离子的特性,使有机配体同时结合铁离子和铂离子,再引入苯甲酸/苯甲酸酐等有机配体与铁离子结合形成金属有机骨架材料(fe-mofs)。同时结合原位还原法,在不引入额外还原剂的情况下,高温热处理过程中随着有机配体的分解,产生的co气体能够有效作为还原剂进行铂、铁离子的还原,最终得到高活性的碳基铂铁合金纳米颗粒。

22、2、该碳基铂铁合金催化剂的制备工艺,与传统的向载体上引入两种金属离子后再还原的工艺路线相比,更能够有效保证铂、铁两种金属位点的紧密接触,进而促进铂铁合金相的生成,而大量的铂铁合金位点的形成是高催化活性的关键因素。

23、3、该碳基铂铁合金催化剂的制备工艺,采用原位还原,在惰性气氛保护下对前驱体进行高温热处理,这种缺氧氛围会使前驱体分解过程中产生少量co气体,co气体能够有效将铂、铁从离子态还原成金属态,而还原过程中铂、铁离子的位置不会发生迁移,同时分解产生的气体也有利于抑制纳米颗粒间的团聚,使其始终保持高度分散状态,促进催化活性的提升。

24、4、该碳基铂铁合金催化剂的制备工艺,无需浓酸、强还原剂、氢气等较危险原料,反应较温和,安全性高,对设备要求也相对较低,并且原料成本较为低廉,工艺步骤简单易操作、易控制,适合规模化生产应用。

25、5、该碳基铂铁合金催化剂,样品颗粒尺寸均一,并且颗粒之间没有发生明显的团聚烧结现象,分散性较好;铂铁合金位点在样品颗粒表面均匀分布,没有因高温烧结而导致的颗粒团聚增长的现象;比表面积高、孔容大,有利于催化反应的传质传热过程进行,能够进一步促进催化反应;半波电位较高,即具有更高的电催化效率,氧还原反应特征峰明显,对于氧还原反应有良好的电催化活性。

- 还没有人留言评论。精彩留言会获得点赞!