屏蔽电缆及其制备方法、车辆与流程

本发明涉及新能源汽车,尤其涉及一种屏蔽电缆及其制备方法、车辆。

背景技术:

1、新能源汽车在车身布置屏蔽电缆,能够对配电盒内部的线束信号进行分配并高效地传输电能,同时还能屏蔽外界信号的干扰。

2、现有的屏蔽电缆包括绞合铜导体、绝缘层、镀锡铜丝编织层、铝箔层和护套层,结构复杂,并且由于不同类型的包覆层需要用到不同的加工设备,制作成本较高;在将电缆加工为线束时,需剥除护套层、绝缘层和铝箔层,并掀开编织层,套屏蔽环等操作,加工繁杂。

3、即,现有的屏蔽电缆结构复杂,导致制作成本较高,加工效率低下。

技术实现思路

1、本发明的目的在于提供一种屏蔽电缆及其制备方法、车辆,以解决现有技术中屏蔽电缆结构繁琐,导致制作成本较高,加工效率低下的问题,提高了屏蔽电缆的制作效率,减少了制作屏蔽电缆的成本支出。

2、为达此目的,本发明采用以下技术方案:

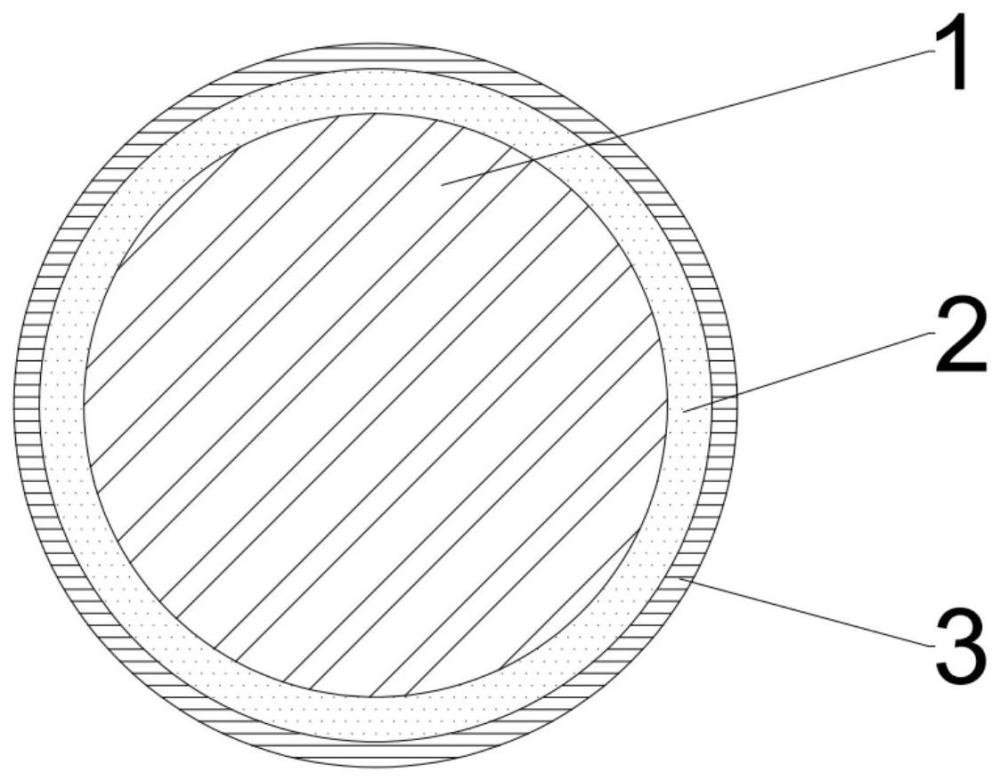

3、屏蔽电缆,所述屏蔽电缆由内向外依次设置为铝合金导体、绝缘层及铝合金屏蔽层;

4、所述铝合金导体设置为单体实心导体,所述单体实心导体的直径为9.0mm-16.0mm;

5、所述绝缘层由耐180℃的硅橡胶制成,所述硅橡胶包覆所述铝合金导体;

6、所述铝合金屏蔽层设置为铝合金套管,所述铝合金套管套装于所述绝缘层外。

7、作为屏蔽电缆一种可选的技术方案,所述铝合金导体由al6101或al6061制成;

8、和/或,所述铝合金套管由al3003或al3004制成。

9、作为屏蔽电缆一种可选的技术方案,所述绝缘层的厚度为0.85mm-1.50mm;

10、和/或,所述铝合金屏蔽层的厚度为0.5mm-1.0mm。

11、作为屏蔽电缆一种可选的技术方案,所述硅橡胶包括重量百分比为47.6%的甲基乙烯基硅橡胶a、重量百分比为8.8%的硅油a、重量百分比为10.2%的苯乙烯基甲基硅橡胶、重量百分比为5.4%的阻燃剂、重量百分比为4.1%的润滑剂a、重量百分比为10.2%的填充剂a、重量百分比为3.5%的铂金硫化组合物和重量百分比为10.2%的硅酮,所述润滑剂a包括硬脂酸锌,所述填充剂a包括氧化锆和二氧化硅。

12、作为屏蔽电缆一种可选的技术方案,所述铂金硫化组合物包括第一物质和第二物质;

13、所述第一物质包括重量百分比为52.6313%的甲基乙烯基硅橡胶b、重量百分比为15.7894%的硅油b、重量百分比为15.7894%的填充剂b、重量百分比为15.7894%的润滑剂b和重量百分比为0.0005%的微量铂金络合物,所述填充剂b包括氧化锆,所述润滑剂b包括硬脂酸锌,所述铂金络合物包括1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂金络合物;所述第二物质包括重量百分比为56.7%的甲基乙烯基硅橡胶c、重量百分比为28.3%的硅烷偶联剂和重量百分比为15%的填充剂c,所述填充剂c包括活性轻质碳酸钙。

14、屏蔽电缆制备方法,用于制备上述的屏蔽电缆,所述屏蔽电缆的制备方法包括如下步骤:

15、在所述铝合金导体外包覆硅橡胶,经多节高温硫化箱硫化定性,形成所述绝缘层,其中,多节所述高温硫化箱的温度依次设置为700℃、700℃、600℃600℃、300℃和300℃;

16、制作铝合金套管,并将所述铝合金套管通过拉拔的方法套装在所述绝缘层外,形成所述铝合金屏蔽层。

17、作为屏蔽电缆的制备方法的一种可选的技术方案,所述硅橡胶包括甲基乙烯基硅橡胶a、硅油a、苯乙烯基甲基硅橡胶、阻燃剂、润滑剂a、填充剂a、铂金硫化组合物和硅酮,所述铂金硫化组合物包括第一物质和第二物质,所述硅橡胶制备方法包括如下步骤:

18、s11、将所述甲基乙烯基硅橡胶a、第一硅油a、所述苯乙烯基甲基硅橡胶、所述阻燃剂、所述润滑剂a、所述填充剂a和所述硅酮加入炼胶机,在第一预设温度下混炼第一预设时间;

19、s12、加入所述铂金硫化组合物中的所述第二物质在第二预设温度下混炼第二预设时间;

20、s13、加入所述铂金硫化组合物中的所述第一物质在第三预设温度下混炼第三预设时间。

21、作为屏蔽电缆的制备方法的一种可选的技术方案,所述第一预设温度、所述第二预设温度和所述第三预设温度均为5℃-30℃。

22、作为屏蔽电缆的制备方法的一种可选的技术方案,所述第一预设时间为5min-7min,所述第二预设时间为3min-5min,所述第三预设时间大于3min。

23、车辆,应用上述的屏蔽电缆。

24、本发明的有益效果:

25、本发明提供的屏蔽电缆由内向外依次设置为铝合金导体、绝缘层及铝合金屏蔽层,铝合金导体设置为单体实心导体,并且该单体实心导体的直径为9.0mm-16.0mm;绝缘层由耐180℃的硅橡胶制成,硅橡胶包覆铝合金导体;铝合金屏蔽层设置为铝合金套管,铝合金套管套装于绝缘层外。使用铝合金导体代替铜导体,由于铝的导电率高于铜且铝的密度低于铜,在同等载流的情况下减少了材料成本并减小了重量,并且使用单体实心导体减少了绞合铜导体的步骤,使用铝合金屏蔽层代替了现有的镀锡铜丝编织层、铝箔层和护套层,减少了屏蔽电缆的结构,提高了屏蔽电缆的制作效率。

26、本发明提供的屏蔽电缆制备方法仅采用包覆、硫化定性和拉拔工序,代替了现有的拉丝、束丝、笼绞等工序绞合制成铜导体,而后经绝缘挤出工序、镀锡铜丝编织工序、铝箔绕包工序、护套挤出工序制成成品电缆的方法,减少了各工序需要的设备,节省了成本。

27、本发明提供的车辆应用上述的屏蔽电缆,提高了车辆的电学性能,并减轻了车辆的重量,且节省了人为在车身布置现有的屏蔽电缆的时间,提高了作业效率。

技术特征:

1.屏蔽电缆,其特征在于,所述屏蔽电缆由内向外依次设置为铝合金导体(1)、绝缘层(2)及铝合金屏蔽层(3);

2.根据权利要求1所述的屏蔽电缆,其特征在于,所述铝合金导体(1)由al6101或al6061制成;

3.根据权利要求1所述的屏蔽电缆,其特征在于,所述绝缘层(2)的厚度为0.85mm-1.50mm;

4.根据权利要求1所述的屏蔽电缆,其特征在于,所述硅橡胶包括重量百分比为47.6%的甲基乙烯基硅橡胶a、重量百分比为8.8%的硅油a、重量百分比为10.2%的苯乙烯基甲基硅橡胶、重量百分比为5.4%的阻燃剂、重量百分比为4.1%的润滑剂a、重量百分比为10.2%的填充剂a、重量百分比为3.5%的铂金硫化组合物和重量百分比为10.2%的硅酮,所述润滑剂a包括硬脂酸锌,所述填充剂a包括氧化锆和二氧化硅。

5.根据权利要求1所述的屏蔽电缆,其特征在于,所述铂金硫化组合物包括第一物质和第二物质;

6.屏蔽电缆的制备方法,其特征在于,用于制备如权利要求1-5任一项所述的屏蔽电缆,所述屏蔽电缆的制备方法包括如下步骤:

7.根据权利要求6所述的屏蔽电缆的制备方法,其特征在于,所述硅橡胶包括甲基乙烯基硅橡胶a、硅油a、苯乙烯基甲基硅橡胶、阻燃剂、润滑剂a、填充剂a、铂金硫化组合物和硅酮,所述铂金硫化组合物包括第一物质和第二物质,所述硅橡胶制备方法包括如下步骤:

8.根据权利要求7所述的屏蔽电缆的制备方法,其特征在于,所述第一预设温度、所述第二预设温度和所述第三预设温度均为5℃-30℃。

9.根据权利要求8所述的屏蔽电缆的制备方法,其特征在于,所述第一预设时间为5min-7min,所述第二预设时间为3min-5min,所述第三预设时间大于3min。

10.车辆,其特征在于,应用如权利要求1-5任一项所述的屏蔽电缆。

技术总结

本发明属于新能源汽车技术领域,尤其涉及一种屏蔽电缆及其制备方法、车辆。该屏蔽电缆由内向外依次设置为铝合金导体、绝缘层及铝合金屏蔽层;铝合金导体设置为单体实心导体,单体实心导体的直径为9.0mm‑16.0mm;绝缘层由耐180℃的硅橡胶制成,硅橡胶包覆铝合金导体;铝合金屏蔽层设置为铝合金套管,铝合金套管套装于绝缘层外。该屏蔽电缆使用铝合金导体代替铜导体,由于铝的密度低于铜,在同等载流情况下能减小电缆重量,并且使用单体实心导体减少了绞合铜导体的步骤,使用铝合金屏蔽层代替了现有的镀锡铜丝编织层、铝箔层和护套层,提高了屏蔽电缆的制作效率。

技术研发人员:曹恒,谢志祥,王庆,陆荣婷,陆颂尧,葛越

受保护的技术使用者:江苏亨通电子线缆科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!