一种电缆用挤塑模具、挤塑装置和内皮挤制设备的制作方法

本发明属于一种挤塑装置,涉及一种电缆用挤塑模具、挤塑装置和内皮挤制设备。

背景技术:

1、漏泄同轴电缆的物理发泡绝缘一般采用“皮-泡-皮”结构或“皮-泡”结构。无论是哪种结构,内皮在物理发泡绝缘中都具有关键性作用:(1)内皮与内导体紧密结合,保证物理发泡绝缘附着力大于等于98n;(2)内皮厚度较薄,一般在0.1mm左右,可以通过降低物理发泡绝缘等效介电常数和介质损耗角正切,达到降低漏泄同轴电缆介质衰减的目的。尤其是在螺旋形皱纹铜管作为内导体进行挤制的过程中,内皮越薄,越容易出现开裂、漏包和脱层等现象,造成挤制的绝缘发泡层出现鼓包,在靠近内导体处出现泡孔偏大、串孔等现象,导致绝缘同心度≤94%,成品电压驻波比、衰减等性能不稳定。对于其他内导体的漏泄同轴电缆,也存在相应问题。

2、为了提高挤制过程中内皮的性能,开展了很多相关研究。如公开号为cn216182567u的中国实用新型专利,公开了一种架空线专用悬链线的中模套、挤出模具和挤出机,中模套的模套承径沿出料方向依次设置有进料型腔、过渡型腔和定径型腔。在挤出成型时,电缆绝缘料经过进料型腔的进料区和过渡型腔的过渡区,最后进入定径型腔的定径区,并且在定径区中成型。通过设置过渡型腔,使电缆绝缘料挤出成型时有充分的缓冲,避免挤出压力过大造成缆线的成型不稳定。另外,在定径区也给予绝缘料充分定型的长度和时间,进一步保证充分的绝缘定型。但是,该方案主要是对模具进行改进设计,对于绝缘内皮厚度较薄的漏泄同轴电缆,仍然无法保证产品性能。

技术实现思路

1、本发明针对绝缘内皮厚度较薄的漏泄同轴电缆,绝缘发泡层容易出现鼓包,靠近内导体处易出现泡孔偏大、串孔等现象,导致漏泄同轴电缆电压驻波比和衰减等性能不稳定的技术问题,提供一种电缆用挤塑模具、挤塑装置和内皮挤制设备。

2、为了实现上述目的,本发明采用以下技术方案予以实现:

3、第一方面,本发明提出一种电缆用挤塑模具,包括模芯和模套;

4、定义挤塑时电缆的内导体在挤塑模具中的运动方向为后;

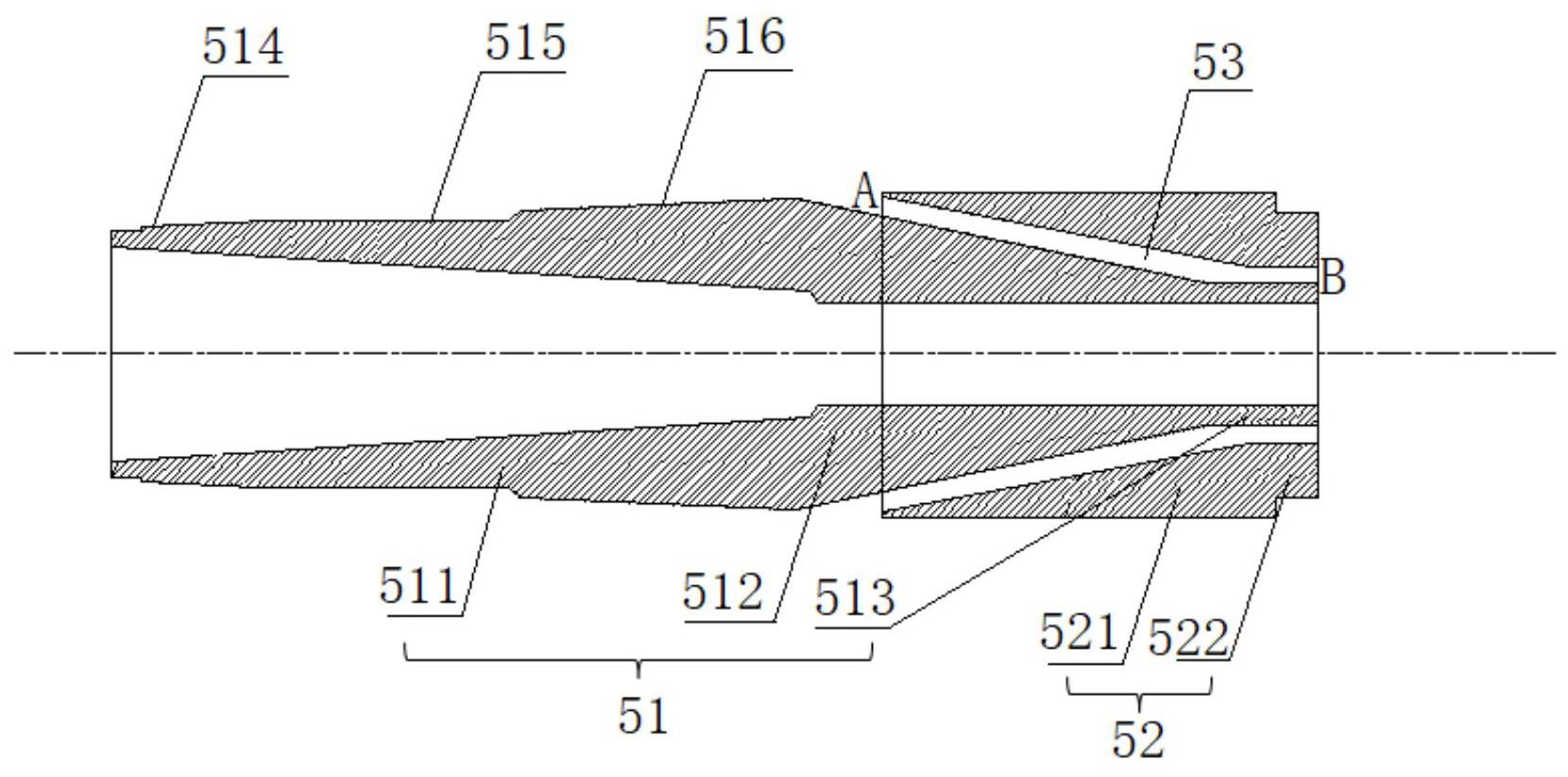

5、所述模芯包括从前至后依次连接的过渡区、承线区和第一承径区;所述过渡区内腔侧壁呈锥状且小端朝后,过渡区内腔小端尺寸大于承线区内腔尺寸,承线区内腔尺寸等于第一承径区内腔尺寸;所述过渡区外壁包括从前至后依次设置且均呈锥状的第一外锥段、第二外锥段和第三外锥段,第一外锥段和第三外锥段的锥度相等,第二外锥段的锥度小于第一外锥段的锥度;所述承线区的外壁呈锥状且小端朝后;

6、所述模套同轴套设于模芯的承线区和第一承径区外部,模套与模芯之间留有间隙;所述模套包括相连接的内锥区和第二承径区,所述内锥区的内腔侧壁呈锥状且小端朝后,所述第二承径区的后端端面与第一承径区的后端端面平齐。

7、进一步地,所述间隙前端的宽度大于间隙后端的宽度,所述承线区外壁的母线与模芯轴线的夹角为10°-12°。

8、进一步地,所述承线区外壁的锥度大于第二外锥段的锥度,且小于第一外锥段的锥度。

9、进一步地,所述过渡区内腔侧壁的母线与模芯轴线的夹角为14°-20°;

10、所述内锥区内腔侧壁的母线与模套轴线的夹角为25°-30°。

11、进一步地,所述第一外锥段母线与模芯轴线的夹角为12°-14°,所述第二外锥段母线与模芯轴线的夹角为8°-11°,所述第三外锥段母线与模芯轴线的夹角分别为12°-14°。

12、第二方面,本发明提出一种电缆用挤塑装置,包括挤塑机头,以及安装在挤塑机头内的挤塑模具;所述挤塑模具采用上述的电缆用挤塑模具。

13、第三方面,本发明提出一种电缆用内皮挤制设备,包括依次设置的预热装置、抽真空装置、上述的电缆用挤塑装置、冷却装置和吹干装置;

14、所述抽真空装置的工作端位于所述挤塑机头的前端。

15、进一步地,所述抽真空装置包括测温仪、抽真空模具、真空腔、抽真空系统和气管;

16、所述真空腔安装在挤塑机头的前端端面上;

17、所述抽真空系统通过气管与真空腔内部连通;

18、所述抽真空模具安装在真空腔前端,抽真空模具内腔与真空腔内部连通;

19、所述测温仪的检测端位于抽真空模具内腔前端。

20、进一步地,所述冷却装置为水喷淋冷却装置。

21、进一步地,所述吹干装置的出风口为斜向出风口。

22、与现有技术相比,本发明具有以下有益效果:

23、1.本发明提出一种电缆用挤塑模具,模芯包括从前至后依次连接的过渡区、承线区和第一承径区,过渡区、承线区和第一承径区的内腔设计,使内导体易于穿过,还能够保持内导体平直,不易偏心,提高内皮挤塑的质量,进而也能够提升模芯的使用寿命,使内皮光滑、均匀、紧密的包覆于内导体上。过渡区外壁包括从前至后依次设置且均呈锥状的第一外锥段、第二外锥段和第三外锥段,通过三个外锥段的角度配合,便于模具卡装和偏心调节。模套包括相连接的内锥区和第二承径区,内锥区的内腔侧壁呈锥状且小端朝后,使内皮料流入时,内皮料向后流动的阻力减小,有利于内皮料的流动和成型。因此,本发明提出了一种能够提高内皮挤制质量的模具,进而使包覆内皮的内导体在挤制绝缘发泡层时,能够减小出现鼓包的问题,不易出现泡孔大和串孔异常。尤其在内皮较薄的情况下,更能充分发挥模具的优势。

24、2.本发明还提出了一种电缆用挤塑装置,具备上述模具的全部优势,在内导体外部挤制内皮。

25、3.另外,本发明还提出了一种电缆用内皮挤制设备,包括依次设置的预热装置、抽真空装置、上述的电缆用挤塑装置、冷却装置和吹干装置,对内导体预热后,在内导体表面挤制内皮的同时,通过抽真空装置抽出内皮与内导体之间的空气,再对包裹内皮的内导体进行冷却和吹干,用于后续挤制绝缘发泡层,通过各部件的相互配合,完成整体加工。基于上述模具,配合其他部件,更容易挤制出更薄的内皮,解决了内皮挤制过程中出现开裂、偏心和脱层的问题,进而提高了后续发泡绝缘层均匀性佳、同心度高和泡孔少的概率,从而提高了最终产品性能的稳定性,降低了传输衰减和电压驻波比。

技术特征:

1.一种电缆用挤塑模具,包括模芯(51)和模套(52);其特征在于:

2.根据权利要求1所述一种电缆用挤塑模具,其特征在于:所述间隙(53)前端的宽度大于间隙(53)后端的宽度,所述承线区(512)外壁的母线与模芯(51)轴线的夹角为10°-12°。

3.根据权利要求1或2所述一种电缆用挤塑模具,其特征在于:所述承线区(512)外壁的锥度大于第二外锥段(515)的锥度,且小于第一外锥段(514)的锥度。

4.根据权利要求3所述一种电缆用挤塑模具,其特征在于:所述过渡区(511)内腔侧壁的母线与模芯(51)轴线的夹角为14°-20°;

5.根据权利要求4所述一种电缆用挤塑模具,其特征在于:所述第一外锥段(514)母线与模芯(51)轴线的夹角为12°-14°,所述第二外锥段(515)母线与模芯(51)轴线的夹角为8°-11°,所述第三外锥段(516)母线与模芯(51)轴线的夹角分别为12°-14°。

6.一种电缆用挤塑装置,包括挤塑机头(4),以及安装在挤塑机头(4)内的挤塑模具;其特征在于:所述挤塑模具采用权利要求1至5任一所述的电缆用挤塑模具(5)。

7.一种电缆用内皮挤制设备,其特征在于:包括依次设置的预热装置(2)、抽真空装置(3)、权利要求6所述的电缆用挤塑装置、冷却装置(6)和吹干装置(7);

8.根据权利要求7所述一种电缆用内皮挤制设备,其特征在于:所述抽真空装置(3)包括测温仪(31)、抽真空模具(32)、真空腔(33)、抽真空系统(34)和气管(35);

9.根据权利要求7或8所述一种电缆用内皮挤制设备,其特征在于:所述冷却装置(6)为水喷淋冷却装置(6)。

10.根据权利要求9所述一种电缆用内皮挤制设备,其特征在于:所述吹干装置(7)的出风口为斜向出风口。

技术总结

本发明属于一种挤塑装置,针对绝缘内皮厚度较薄的漏泄同轴电缆,绝缘发泡层容易出现鼓包,靠近内导体处易出现泡孔偏大、串孔等现象,导致漏泄同轴电缆电压驻波比和衰减等性能不稳定的技术问题,提供一种电缆用挤塑模具、挤塑装置和内皮挤制设备,模具包括模芯和模套,模芯包括从前至后依次连接的过渡区、承线区和第一承径区,模套同轴套设于模芯的承线区和第一承径区外部,模套与模芯之间留有间隙,模套包括相连接的内锥区和第二承径区,通过过渡区、承线区和第一承径区的内腔设计,过渡区外壁的锥度设计,以及间隙的参数设计,使包覆内皮的内导体在挤制绝缘发泡层时,能够减小出现鼓包的问题,尤其在内皮较薄的情况下,更能充分发挥模具的优势。

技术研发人员:曹潘,黄晓勇,胡国剑,熊辉,代永强

受保护的技术使用者:西安西电光电缆有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!