电池串制备方法、光伏组件及其制备方法与流程

本申请涉及光伏,特别是涉及一种电池串制备方法、光伏组件及其制备方法。

背景技术:

1、在光伏领域中,金属化是光伏电池片制备的关键工艺之一,金属化主要通过银浆制作太阳能电池电极,对于各种电池片来说,银浆成本是仅次于硅片的第二大成本,银浆成本成为限制太阳电池产业化推广的重要因素。随着接触式金属化技术进一步发展,多主栅技术中主栅线数量增加能够使得栅线做的更细,从而减少对电池片表面的遮挡,同时也缩短了电流在细栅上的传导距离,可有效降低光伏组件的串联电阻,此外因主栅线及细栅线宽度减少,还能够显著降低银浆耗量。传统技术中,太阳电池的制作方法中,一般先在焊带上抹胶贴合于前电池片的背面,然后在后电池片的正面印胶贴合焊带,或者在前电池片的背面指定位置印胶连接焊带上,再在后电池片的正面印胶,将焊带布置于后电池片的正面,最后进行压合固化连接。传统技术中的点胶工艺压合无避让空位,可能会损伤胶点,焊带与电池片存在虚接的问题,造成电池片隐裂。

技术实现思路

1、基于此,有必要提供一种电池串制备方法。本发明的电池串制备方法能够避免电池片与金属互联条压合过程中出现虚接问题,避免电池片隐裂现象,提升光伏组件性能。

2、本申请一实施例还提供了一种电池串制备方法。

3、一种电池串制备方法,包括如下步骤:

4、(1)在电池片背面印刷多个胶点;

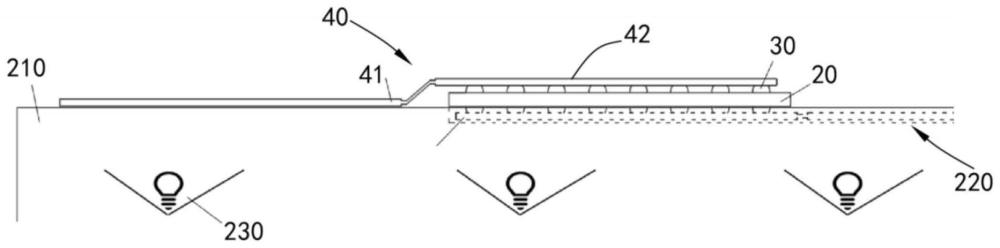

5、(2)间隔铺放第一组金属互联条,转移所述电池片并使得所述电池片背面覆盖于第一组金属互联条的第一段上,对所述电池片压合实现所述电池片背面通过所述胶点与第一组金属互联条的第一段固化连接,形成第一连接体;

6、(3)转移所述第一连接体上的第一组金属互联条与所述电池片至避空区域;

7、(4)在所述第一连接体上的电池片正面印刷多个胶点,在电池片正面上间隔铺放第二组金属互联条,第二组金属互联条的第二段与所述第一连接体上的电池片正面上的胶点接触配合,对第二组金属互联条的第二段与所述电池片进行压合实现所述第一连接体上的电池片正面通过所述胶点与第二组金属互联条的第二段固化连接;

8、(5)基于步骤(4)中的第二组金属互联条的第一段,重复步骤(1)~(2),形成与所述第一连接体连接的第二连接体。

9、在其中一些实施例中,步骤(2)中,转移所述电池片并使得所述电池片背面覆盖于第一组金属互联条的第一段上时,将所述电池片背面上的多个胶点分别容置于翻转机构承载面上的多个第一避空槽内,控制翻转机构翻转所述电池片,转移所述电池片并使得所述电池片背面覆盖于第一组金属互联条的第一段(41)上。

10、在其中一些实施例中,转移所述电池片并使得所述电池片背面覆盖于第一组金属互联条的第一段上时,通过吸附所述电池片上的非胶点位置实现对电池片的吸附固定。

11、在其中一些实施例中,在电池片背面印刷的多个胶点呈矩阵分布,和/或,在所述电池片正面印刷的多个胶点呈矩阵分布。

12、在其中一些实施例中,转移所述第一连接体上的第一组金属互联条与所述电池片至避空区域时,所述电池片上连接的第一组金属互联条的第一段容置于避空区域的避空通道内,第一组金属互联条的第一段上固化的多个胶点分别容置于所述避空通道上的第二避空槽内。

13、本申请一实施例还提供了一种光伏组件制备方法。

14、一种光伏组件制备方法,通过所述电池片连接方法制备电池串。

15、在其中一些实施例中,所述光伏组件制备方法还包括如下步骤:

16、对正面面板、正面胶膜、所述电池串、背面胶膜以及背面面板顺序层叠并层压处理,形成层压件;以及

17、对所述层压件进行封装,得到光伏组件。

18、在其中一些实施例中,所述光伏组件制备方法还包括如下步骤:对所述电池串和/或所述光伏组件进行性能测试。

19、在其中一些实施例中,所述光伏组件制备方法还包括如下步骤:对所述光伏组件进行质检;和/或,对所述光伏组件进行包装。

20、本申请一实施例还提供了一种光伏组件。

21、一种光伏组件,采用上述的制备方法制备而成。

22、本发明的电池串制备方法用于电池片连接工序时,能够避免电池片与金属互联条压合过程中出现虚接问题,避免电池片隐裂现象,提升光伏组件性能。

技术特征:

1.一种电池串制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的电池串制备方法,其特征在于,步骤(2)中,转移所述电池片(20)并使得所述电池片(20)背面覆盖于第一组金属互联条(40)的第一段(41)上时,将所述电池片(20)背面上的多个胶点(30)分别容置于翻转机构承载面上的多个第一避空槽内,控制翻转机构翻转所述电池片(20),转移所述电池片(20)并使得所述电池片(20)背面覆盖于第一组金属互联条(40)的第一段(41)上。

3.根据权利要求2所述的电池串制备方法,其特征在于,转移所述电池片(20)并使得所述电池片(20)背面覆盖于第一组金属互联条(40)的第一段(41)上时,通过吸附所述电池片(20)上的非胶点位置实现对电池片(20)的吸附固定。

4.根据权利要求1~3任意一项所述的电池串制备方法,其特征在于,在电池片(20)背面印刷的多个胶点(30)呈矩阵分布,和/或,在所述电池片(20)正面印刷的多个胶点(30)呈矩阵分布。

5.根据权利要求1~3任意一项所述的电池串制备方法,其特征在于,转移所述第一连接体(51)上的第一组金属互联条(40)与所述电池片(20)至避空区域(220)时,所述电池片(20)上连接的第一组金属互联条(40)的第一段(41)容置于避空区域(220)的避空通道(221)内,第一组金属互联条(40)的第一段(41)上固化的多个胶点(30)分别容置于所述避空通道(221)上的第二避空槽(222)内。

6.根据权利要求1~3任意一项所述的电池串制备方法,其特征在于,还包括如下步骤:

7.一种光伏组件制备方法,其特征在于,通过权利要求1~6任意一项所述的电池串制备方法制备电池串(60)。

8.根据权利要求7所述的光伏组件制备方法,其特征在于,所述光伏组件制备方法还包括如下步骤:

9.根据权利要求8所述的光伏组件制备方法,其特征在于,所述光伏组件制备方法还包括如下步骤:对所述电池串(60)和/或所述光伏组件进行性能测试。

10.一种光伏组件,其特征在于,采用权利要求7~9任意一项所述的制备方法制备而成。

技术总结

本发明公开了一种电池串制备方法、光伏组件及其制备方法。电池串制备方法包括如下步骤:(1)在电池片背面印刷多个胶点;(2)间隔铺放第一组金属互联条,使电池片背面覆盖于第一组金属互联条的第一段上,压合实现电池片背面通过胶点与第一组金属互联条的第一段固化连接,形成第一连接体;(3)转移第一连接体上的第一组金属互联条与电池片至避空区域;(4)在电池片正面印刷多个胶点并间隔铺放第二组金属互联条,压合实现电池片正面通过胶点与第二组金属互联条的第二段固化连接;(5)基于第二组金属互联条的第一段,重复步骤(1)~(2)。本发明能够避免电池片与金属互联条压合过程中出现虚接问题,避免电池片隐裂现象。

技术研发人员:赵齐宇,邢国强,申海平,王天奇,赵志浩

受保护的技术使用者:通威太阳能(成都)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!