一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法

本发明提供一种电子束偏转、聚焦和消像散同步调节装置和方法,特别是一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法,属于电子束流加工。

背景技术:

1、电子束选区熔化增材制造利用电子束高速偏转扫描实现基体预热、粉末预热,以及熔化粉末最终形成零件,具有沉积效率高、成形质量好等优点,可实现复杂结构零部件的高效、快速、近净成形制造,在航空航天、医疗领域复杂结构件制造中具有非常广泛的应用前景。

2、一般地,电子束选区熔化制造过程通常采用电子束焦点位置来预热基体或粉末,以及熔化粉末最终形成零件。随着电子束选区熔化成形零件的尺寸越来越大,必然要求电子束的偏转角度(亦即偏转扫描范围)也随之增大。但是,当电子束大角度偏转时,在偏转扫描区域的边缘位置由于电子束偏离电子枪轴线距离较大,工作距离增加较多,以电子束偏转角度为20°,电子枪工作距离500mm来计算,偏转后电子束的行程约为532mm,比不偏转的500mm行程增大了32mm;电子束行程增加,而聚焦线圈电流不变,将会导致电子束焦点位置偏离工件表面,使电子束束斑直径和能量分布状态改变,从而改变工件的热输入,最终影响到零件的成形质量。另一方面,由于偏转磁场分布非均匀性的影响,电子束大角度偏转后通常会出现像差,束斑呈现椭圆或者长条状,能量分布差异大,也会影响到零件的热输入。因此,本发明提出了一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法,在实现大角度电子束高速偏转的同时,通过动态聚焦和消像散同步调节,使电子束的焦点保持始终保持在零件表面,并具有良好的束斑形貌,以提高零件的成形质量。

技术实现思路

1、1、目的:本发明针对电子束大角度偏转后,电子束焦点位置变化、束斑形貌变差等问题,提出了一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法,基于逐点扫描方式,在实现大角度电子束高速偏转的同时,通过动态聚焦和消像散同步调节,使电子束的焦点保持始终保持在零件表面,并具有良好的束斑形貌,达到提高零件成形质量的目的。

2、2、技术方案:本发明的目的是通过以下技术方案实现的。

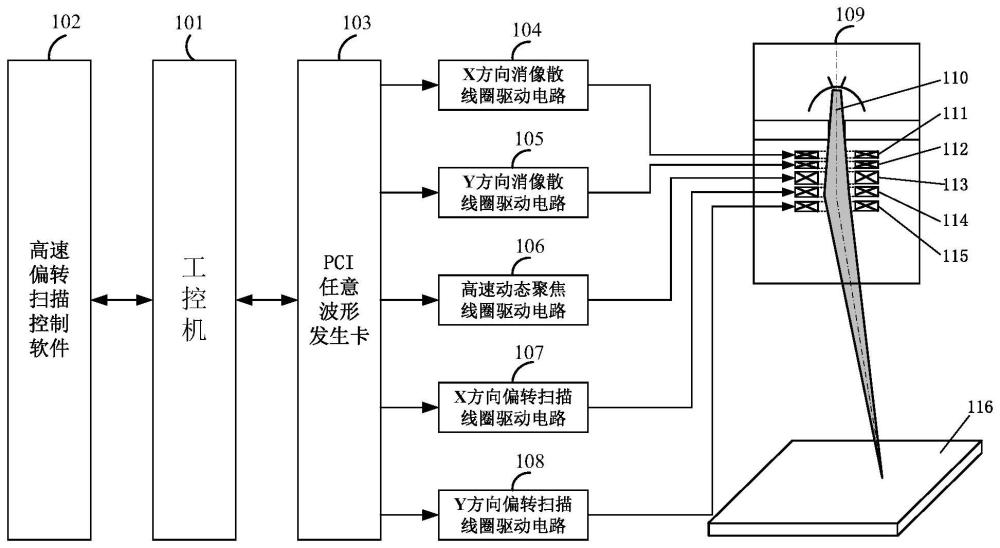

3、基于上述目的,本发明提供一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法,包括:工控机,高速偏转扫描控制软件、pci任意波形发生卡、x方向消像散线圈驱动电路、y方向消像散线圈驱动电路、高速动态聚焦线圈驱动电路、x方向偏转扫描线圈驱动电路、y方向偏转扫描线圈驱动电路、电子枪、电子束、x方向消像散线圈、y方向消像散线圈、高速动态聚焦线圈、x方向偏转扫描线圈、y方向偏转扫描线圈和工件;它们之间的位置连接关系是:高速偏转扫描控制软件安装在工控机中,主要功能是生成x、y方向消像散线圈驱动电流数值、高速动态聚焦线圈驱动电流数值、x、y方向偏转扫描线圈驱动电流值,然后发送给pci任意波形发生卡;pci任意波形发生卡安装在工控机的pci插槽中,接收x、y方向消像散线圈驱动电流数值、高速动态聚焦线圈驱动电流数值、x、y方向偏转扫描线圈驱动电流值后,生成5路驱动波形并通过5个独立的通道输出,分别连接至x方向消像散线圈驱动电路、y方向消像散线圈驱动电路、高速动态聚焦线圈驱动电路、x方向偏转扫描线圈驱动电路、y方向偏转扫描线圈驱动电路;x方向消像散线圈驱动电路和y方向消像散线圈驱动电路的输出分别连接至x方向消像散线圈和y方向消像散线圈,动态调节电子束斑的像散,使电子束保持良好的束斑形貌;高速动态聚焦线圈驱动电路的输出连接至高速动态聚焦线圈,动态调节电子束的焦点,使焦点始终保持在工件的表面;x方向偏转扫描线圈驱动电路和y方向偏转扫描线圈驱动电路的输出分别连接至x方向偏转扫描线圈和y方向偏转扫描线圈,在线圈内部形成x方向和y方向的偏转磁场,控制电子束实现精确的偏转。所述的x方向消像散线圈、y方向消像散线圈、动态聚焦线圈、x方向偏转扫描线圈和y方向偏转扫描线圈按照自上而下的顺序安装在电子枪中;在电子枪中,阴极灯丝受热激发产生大量自由电子,在栅极和阳极的作用下形成电子束,该电子束经x方向消像散线圈和y方向消像散线圈进行像差矫正,然后经聚焦线圈聚焦,然后再通过x方向偏转扫描线圈和y方向偏转扫描线圈实现电子束的偏转扫描。工件位于电子枪的正下方,电子束在工件表面高速扫描实现基体预热、粉末预热,以及熔化粉末最终形成零件。

4、所述的工控机包括工控机和工业显示器等;它们之间的位置连接关系是:工控机通过视频电缆与工业显示器相连;该工控机为研华advantech ipc-610h工控机;该工业显示器为奇彩创晶嵌入式工业液晶显示器qc-170ipe10t。

5、所述的高速偏转扫描控制软件采用的是为自研的偏转扫描控制软件,具有扫描路径解析的功能,扫描路径解析后生成一系列的x、y方向消像散线圈驱动电流数值、高速动态聚焦线圈驱动电流数值、x、y方向偏转扫描线圈驱动电流数值。

6、所述的pci任意波形发生卡采用通用的pci任意波形发生卡,具有至少五个独立并可同步输出的通道,用于存储x、y方向消像散线圈驱动电流数值、高速动态聚焦线圈驱动电流数值、x、y方向偏转扫描线圈驱动电流值;启动电子束扫描后,波形发生卡将上述数据分别转换成x方向消像散线圈驱动电流波形、y方向消像散线圈驱动电流波形、高速动态聚焦线圈驱动电流波形、x方向偏转扫描线圈驱动电流波形和y方向偏转扫描线圈驱动电流,并通过五个独立的通道同步输出,分别连接至x方向消像散线圈驱动电路、y方向消像散线圈驱动电路、高速动态聚焦线圈驱动电路、x方向偏转扫描线圈驱动电路和y方向偏转扫描线圈驱动电路。

7、所述的x方向消像散线圈驱动电路采用自研的高速线圈驱动电路,输出电流-1a~+1a,电流变化速率≥16a/ms;接收pci任意波形发生卡输出的x方向消像散线圈驱动电流波形后进行功率放大,其输出再连接至x方向消像散线圈。

8、所述的y方向消像散线圈驱动电路采用自研的高速线圈驱动电路,输出电流-1a~+1a,电流变化速率≥16a/ms;接收pci任意波形发生卡输出的y方向消像散线圈驱动电流波形后进行功率放大,其输出再连接至y方向消像散线圈。

9、所述的高速动态聚焦线圈驱动电路采用自研的高速线圈驱动电路,输出电流0~+2a,电流变化速率≥16a/ms;用于接收pci任意波形发生卡输出的动态聚焦波形并对其进行功率放大,其输出再连接至高速动态聚焦线圈。

10、所述的x方向扫描线圈驱动电路采用自研的高速线圈驱动电路,输出电流-2a~+2a,电流变化速率≥16a/ms;接收pci任意波形发生卡输出的x方向偏转扫描波形,并对其进行功率放大,其输出连接至x方向偏转扫描线圈。

11、所述的y方向扫描线圈驱动电路接收任意波形发生卡输出的x方向偏转扫描波形,并对其进行功率放大,然后其输出连接至x方向偏转扫描线圈。

12、所述的消像散线圈由x方向消像散线圈和y方向消像散线圈构成,均采用空心结构绕制,具有较低的感抗和高的动态响应性能。其中,x方向消像散线圈主要用来产生x方向的消像散磁场,对电子束斑产生x方向的拉伸或者压缩;y方向消像散线圈主要用来产生y方向的消像散磁场,对电子束斑产生y方向的拉伸或者压缩。因此,通过调节x方向消像散线圈和y方向消像散线圈的电流大小和方向就可以实现电子束斑x方向和y方向的拉伸或压缩,从而达到消除像差、改善电子束斑的形貌的目的。消像散线圈采用低感抗八极空心线圈结构,大大提高了消像散磁场的动态性能。

13、所述的高速动态聚焦线圈为空心结构绕制的多匝螺旋线圈,具有较低的感抗;在高速动态聚焦线圈驱动电流作用下线圈内部可以产生快速变化的聚焦磁场,该聚焦磁场可以高速调节电子束的焦点,不管电子束偏转到扫描区域任何位置,使电子束的焦点始终保留在工件表面,这一样有利于保证电子束束斑直径和能量密度不变,从而使工件的热输入保持稳定。

14、所述的偏转扫描线圈包括x方向偏转扫描线圈和y方向偏转扫描线圈,均采用空心helmholtz线圈结构绕制,具有低感抗、高均匀磁场的优点。其中,x方向偏转扫描线圈在驱动电流作用下在线圈内部产生x方向偏转扫描磁场,使电子束产生x方向的偏转;y方向偏转扫描线圈在驱动电流作用下在线圈内部产生y方向偏转扫描磁场,使电子束产生y方向的偏转;通过调节x方向和y方向偏转扫描线圈的驱动电流,可以使电子束偏转到360mm×360mm扫描范围内任意的地方。

15、在电子束选区熔化增材制造过程中,基于所述的电子束高速偏转、动态聚焦和消像散同步调节装置,提出了一种电子束高速偏转、动态聚焦和消像散同步调节方法,在实现大角度电子束高速偏转的同时,通过动态聚焦和消像散同步调节,使电子束的焦点保持始终保持在零件表面,并具有良好的束斑形貌,以提高零件的成形质量。

16、具体调节方法如下。

17、s1:以360mm×360mm扫描范围为例,首先设计一个400mm×400mm的标定板,在其上均匀设置9×9个标定孔,标定孔的大小比电子束束斑直径稍大,孔与孔之间的行间距和列间距均为45mm,并将标定板的中心点定为坐标原点o,水平方向为x方向,竖直方向为y方向,并按照从左至右、从上至下的顺序对81个标定孔进行标号,左上角为1号标定孔,右下角为81号标定孔,坐标原点o即在41号标定孔的中心;

18、s2:偏转扫描线圈驱动电流标定

19、s2-01:在电子束选区熔化工作平面上放置一块平板,然后启动电子束,首先将y方向偏转扫描电流设置为0,x方向偏转扫描电流从负向最大变化到正向最大,即让电子束在平板上扫描出一条直线,并以此作为x坐标轴;同样地,将x方向偏转扫描电流设置为0,y方向偏转扫描电流从负向最大变化到正向最大,即让电子束在平板上扫描出一条直线,并以此作为y坐标轴,x坐标轴和y坐标轴的交点作为电子束的原点;

20、s2-02:将加工好的标定板放置到电子束选区熔化设备成形舱的工作平面处,并使标定板的坐标原点与上述平板上的原点重合,标定板上定义的x方向和y方向分别与上述平板的x坐标轴和y坐标轴分别重合,然后设置电子束的工作参数,启动电子束流,开始偏转扫描线圈驱动电流标定;

21、s2-03:手动调节x方向和y方向偏转扫描线圈的驱动电流,让电子束全部通过坐标原点o所在的41号标定孔,此时记录下当前的x方向和y方向的驱动电流,并以此作为坐标原点o的偏转电流值(idx0,idy0);

22、s2-04:重复s2-03步骤,手动调整x方向和y方向偏转扫描线圈的驱动电流,让电子束依次通过1-81号标定孔,当观察到电子束全部通过标定孔时记录下当前的x方向和y方向的驱动电流,作为当前标定孔的偏转电流值(idxn,idyn),由此得到1-81号标定孔的偏转扫描线圈的驱动电流(idx1,idy1)、(idx2,idy2)、……、(idx80,idy80)和(idx81,idy81);

23、s3:动态聚焦线圈驱动电流标定

24、s3-01:更换一块400mm×400mm的标定板,然后按照步骤s2-03获取的坐标原点o的偏转电流值(idx0,idy0)设置偏转扫描线圈驱动电流,将电子束停留在坐标原点o;

25、s3-02:手动调节动态聚焦线圈驱动电流,同时观察电子束的束斑大小和亮度,当束斑达到最小且最亮时,表明电子束已经聚焦到标定板上,记录下当前的驱动电流,作为坐标原点的动态聚焦电流值if0;

26、s3-03:根据步骤s2-04获取的1-81号标定孔的偏转扫描线圈的驱动电流,依次设置偏转扫描线圈驱动电流,使电子束依次偏转到1-81号标定孔所在位置,然后重复s3-02步骤,手动调节动态聚焦线圈驱动电流,使电子束在每个标定孔位置处聚焦,并依次记录下81个标定孔位置的驱动电流if1、if1、……、if80和if81,作为当前点的动态聚焦电流值;

27、s4:消像散线圈驱动电流标定

28、s4-01:重复步骤s3-01,将电子束停留在坐标原点o;

29、s4-02:手动调节x方向和y方向消像散线圈的驱动电流,同时观察电子束束斑的形貌,当束斑形貌最接近圆形时记录下当前的x方向和y方向的驱动电流,并以此作为坐标原点o的消像散电流值(iax0,iay0);

30、s4-03:按照步骤s2-04获取的1-81号标定孔的偏转扫描线圈的驱动电流,依次设置偏转扫描线圈驱动电流,使电子束依次偏转到1-81号标定孔所在位置,然后重复s4-02步骤,手动调节x方向和y方向消像散线圈的驱动电流,将束斑形貌尽量调整为圆形,依次记录下81个标定孔位置的消像散驱动电流(iax1,iay1)、(iax2,iay2)、……、(iax80,iay80)和(iax81,iay81);

31、s5:偏转扫描线圈驱动电流离散

32、s5-01:以360mm×360mm扫描范围为例,按照逐点扫描方式扫描,且扫描精度为50μm时,则需要将360mm×360mm的扫描范围分为7201行×7201列,即在行的方向(x方向)需要分为7200个间隔,以1号标定孔和2号标定孔为例,二者之间应当分为900个间隔;同样,在列的方向(y方向)需要分为7200个间隔,以1号标定孔和10号标定孔为例,二者之间也需要分为900个间隔;

33、s5-02:由于9×9个标定孔将360mm×360mm扫描范围分为9行×9列,首先对9行进行离散,每行的9个标定孔将该行分为8个大的间隔,每个间隔需要按照线性插值的方法离散成900个小的间隔;以1号标定孔和2号标定孔为例,首先将2号标定孔的x方向偏转扫描线圈驱动电流idx2与1号标定孔的x方向偏转扫描线圈驱动电流idx1做差值,然后除以900,得到点和点之间驱动电流增量δidx2-1,然后将1号标定孔的x方向偏转扫描线圈驱动电流idx1+δidx2-1可以得到相邻点的x方向偏转扫描线圈驱动电流,然后idx1+2δidx2-1可以得到下一点的x方向偏转扫描线圈驱动电流,以此类推,得到1号标定孔和2号标定孔之间899个点x方向偏转扫描线圈驱动电流;重复上述步骤,完成第1行2号标定孔和3号标定孔、3号标定孔和4号标定孔、……、8号标定孔和9号标定孔之间各点的离散,得到第1行7201个点的x方向偏转扫描线圈驱动电流;

34、s5-03:以1号标定孔和2号标定孔为例,将2号标定孔的y方向偏转扫描线圈驱动电流idy2与1号标定孔的y方向偏转扫描线圈驱动电流idy1做差值,然后除以900,得到点和点之间驱动电流增量δidy2-1,然后将1号标定孔的y方向偏转扫描线圈驱动电流idy1+δidy2-1可以得到相邻点的y方向偏转扫描线圈驱动电流,然后idy1+2δidy2-1可以得到下一点的y方向偏转扫描线圈驱动电流,以此类推,得到1号标定孔和2号标定孔之间899个点y方向偏转扫描线圈驱动电流;重复上述步骤,完成第1行2号标定孔和3号标定孔、3号标定孔和4号标定孔、……、8号标定孔和9号标定孔之间各点的离散,得到第1行7201点的y方向偏转扫描线圈驱动电流;

35、s5-04:重复s5-02、s5-03步骤,完成第2行-第9行离散,由此获得9行×7201列个扫描点的x方向和y方向的偏转扫描线圈驱动电流值;

36、s5-05:采用同样的方法,重复s5-02、s5-03、s5-04步骤,在列的方向进行离散,当前存在7201列,且每列有9个标定点,需要将每一列离散成7200个间隔,最终获得7201×7201个点的x方向和y方向的偏转扫描驱动电流值,这样根据扫描点的坐标值(x,y)就可以查询到该点的x方向和y方向的偏转扫描驱动电流值。

37、s6:动态聚焦线圈驱动电流离散

38、s6-01:类似地,参考偏转扫描电流离散方法进行动态聚焦线圈驱动电流离散,9×9个标定孔将360mm×360mm扫描范围分为9行×9列,首先对9行的动态聚焦线圈驱动电流进行离散,每行的9个标定孔将该行分为8个大的间隔,每个间隔需要按照线性插值的方法离散成900个小的间隔,并且由上述s3步骤获得了1-81号标定孔中心的动态聚焦电流值;

39、s6-02:以1号标定孔和2号标定孔为例,首先将2号标定孔的动态聚焦电流if2与1号标定孔的动态聚焦电流if1做差值,然后除以900,得到点和点之间驱动电流增量δif2-1,然后将1号标定孔的动态聚焦电流if1+δif2-1可以得到相邻点的动态聚焦线圈驱动电流值,然后if1+2δif2-1可以得到下一点的动态聚焦线圈驱动电流值,以此类推,得到1号标定孔和2号标定孔之间899个点的动态聚焦线圈驱动电流值;重复上述步骤,完成第1行2号标定孔和3号标定孔、3号标定孔和4号标定孔、……、8号标定孔和9号标定孔之间各点的离散,得到第1行7201个点的动态聚焦线圈驱动电流值;

40、s6-03:重复s6-02步骤,完成第2行-第9行离散,由此获得9行×7201列个动态聚焦线圈驱动电流值;

41、s6-04:采用同样的方法,重复s6-02、s6-03步骤,在列的方向进行离散,当前存在7201列,且每列有9个标定点,需要将每一列离散成7200个间隔,最终获得7201×7201个点的动态聚焦线圈驱动电流值,这样根据扫描点的坐标值(x,y)就可以查询到该点的动态聚焦线圈驱动电流值。

42、s7:消像散线圈驱动电流离散

43、s7-01:类似地,参考偏转扫描线圈驱动电流离散方法,首先对9行的x方向消像散线圈驱动电流进行离散,每行的9个标定孔将该行分为8个大的间隔,每个间隔需要按照线性插值的方法离散成900个小的间隔,并且由上述s4步骤获得了1-81号标定孔中心的消像散线圈驱动电流值;

44、s7-02:以1号标定孔和2号标定孔为例,首先将2号标定孔的x方向消像散线圈驱动电流iax2与1号标定孔的x方向消像散线圈驱动电流iax1做差值,再除以900,得到点和点之间驱动电流增量δiax2-1,然后将1号标定孔的消像散线圈电流iax1+δiax2-1可以得到相邻点的x方向消像散线圈驱动电流值,然后iax1+2δiax2-1可以得到下一点的x方向消像散线圈驱动电流值,以此类推,得到1号标定孔和2号标定孔之间899个点的x方向消像散线圈驱动电流值;重复上述步骤,完成第1行2号标定孔和3号标定孔、3号标定孔和4号标定孔、……、8号标定孔和9号标定孔之间各点的离散,得到第1行7201个点的x方向消像散线圈驱动电流值;

45、s7-03:以1号标定孔和2号标定孔为例,首先将2号标定孔的y方向消像散线圈驱动电流iay2与1号标定孔的y方向消像散线圈驱动电流iay1做差值,再除以900,得到点和点之间驱动电流增量δiay2-1,然后将1号标定孔的消像散线圈电流iax1+δiay2-1可以得到相邻点的y方向消像散线圈驱动电流值,然后iax1+2δiay2-1可以得到下一点的y方向消像散线圈驱动电流值,以此类推,得到1号标定孔和2号标定孔之间899个点的y方向消像散线圈驱动电流值;重复上述步骤,完成第1行2号标定孔和3号标定孔、3号标定孔和4号标定孔、……、8号标定孔和9号标定孔之间各点的离散,得到第1行7201个点的y方向消像散线圈驱动电流值;

46、s7-04:重复s7-02、s7-03步骤,完成第2行-第9行离散,由此获得9行×7201列个扫描点的x方向和y方向的消像散线圈驱动电流值;

47、s7-05:采用同样的方法,重复s7-02、s7-03、s7-04步骤,在列的方向进行离散,当前存在7201列,且每列有9个标定点,需要将每一列离散成7200个间隔,最终获得7201×7201个点的x方向和y方向的消像散线圈驱动电流值,这样根据扫描点的坐标值(x,

48、y)就可以查询到该点的x方向和y方向的消像散线圈驱动电流值。

49、s8:由此根据上述步骤,通过精确标定和线性离散的方法就获得了7201×7201个扫描点的电子束高速偏转、动态聚焦和消像散同步调节的五维同步调节模型(idxmn,idymn,ifmn,iaymn,iaymn),其中m为扫描点所在的行,n为扫描点所在的列;

50、s9:在实际的电子束大角度偏转扫描中,偏转扫描软件接收当前扫描层数据后进行解析,获取逐点扫描的点坐标,然后根据各点的坐标值可以计算出该点所在的行和列,然后再根据行和列即可查询到该点的五维同步调节模型(idxmn,idymn,ifmn,iaymn,iaymn),即x方向和y方向的偏转扫描线圈驱动电流值、动态聚焦线圈驱动电流,以及x方向和y方向的消像散线圈驱动电流值。

51、s10:将该点的(idxmn,idymn,ifmn,iaymn,iaymn)线圈驱动电流值输入任意波形发生卡,即可将电子束偏转到该点,并且同步实现动态聚焦和消像散调节,获取好的束流品质。

52、3、优点及功效:

53、1)提出了一种电子束高速偏转、动态聚焦和消像散同步调节装置和方法,在实现电子束大角度偏转的同时,通过动态聚焦和动态消像散同步调节,使电子束的焦点保持始终保持在工件表面,并具有良好的束斑形貌,实现了束流品质优化;

54、2)基于逐点扫描方式,采用标定和线性离散的方法获取各点的偏转扫描线圈驱动电流值、动态聚焦线圈驱动电流值,以及消像散线圈驱动电流值,方法简单有效,适合非线性电磁场作用下电子束的偏转距离标定,并且通过增加标定孔数量,可以进一步提高精度;

55、3)通过标定和线性离散方法建立各扫描点的五维同步调节模型后,在实际电子束扫描过程中,只需要根据扫描点的坐标查询该五维同步调节模型,即可获取该点的x方向和y方向的偏转扫描线圈驱动电流值、动态聚焦线圈驱动电流,以及x方向和y方向的消像散线圈驱动电流值,无需在线计算,大大节约了计算资源和时间,减少了扫描数据的解析时间,大大提高了偏转扫描系统的响应时间和扫描效率;

56、4)所提出的电子束偏转、聚焦和消像散同步调节装置和方法能够实现360mm×360mm范围偏转扫描、动态聚焦和消像散,扫描精度可达50μm,并使电子束的焦点停留在工件表面,束斑保持较好的圆度。

- 还没有人留言评论。精彩留言会获得点赞!