一种涂层的转印方法及转印系统与流程

本技术涉及膜电极制造,具体而言,涉及一种涂层的转印方法及转印系统。

背景技术:

1、燃料电池或者水电解池的核心部件是膜电极,目前,膜电极的制备可分为三种方法:转印法(decal transfer method)、ccm(catalyst-coated membrane)法和gdl法。

2、转印法一般是先将催化剂浆料涂覆于转印基材上,然后烘干形成催化层,再经过热压将其与质子交换膜结合,并移除转印基材实现催化层由转印基材向质子交换膜的转移。转印法一般有平板转印和辊压转印两种工艺,氢燃料电池或者水电解池的ccm厚度一般只有几十微米,厚度太薄,使用平板转印法制备ccm时,一般在上压板采用气压方式来保证受力均匀性。但受限于气囊材质等原因,转印过程中压强较低,只能通过延长加热时间来保证转印效果,同时平板转印法只适用于片料转印,因此整个过程效率低,不适用于批量生产作业。辊压转印一般通过油缸或者电缸来控制压力,转印过程中可以实现较高的压强,短时间热压就可以保证转印效果。同时,辊压转印既适用于片料,也适用于卷料,用卷料转印时可以实现连续生产,满足批量化生产需求。但在转印过程中,为了保证催化剂层和质子交换膜的结合强度,需要采用较大的转印压力,但是较大的转印压力使催化剂层受压变过的过薄,压实密度较高,降低了催化剂层的孔隙率,影响催化剂层的反应物质的传输,并且还会降低催化剂的反应活性位点,从而影响膜电极的输出功率。若采用较小的转印压力,则催化剂涂层和质子交换膜的结合强度较弱,影响膜电极的耐久性。

3、有人提出了采用控制辊压转印的压辊间的间隙来克服催化剂层被压得过薄的问题,但仍存在转印效果不佳的问题。

技术实现思路

1、发明人发现,由于涂层本体和转印基材存在厚度波动的问题,采用控制辊压转印的压辊间的间隙来进行辊压转印时,会存在部分区域的压力过大,而造成过压,部分区域的压力过小,造成转印效果不佳。并且对压辊的间隙进行微米级的控制的难度是较大的,难以满足间隙的精度要求。

2、本技术提供了一种涂层的转印方法及转印系统,其能够改善采用辊压转印的转印效果不佳的问题。

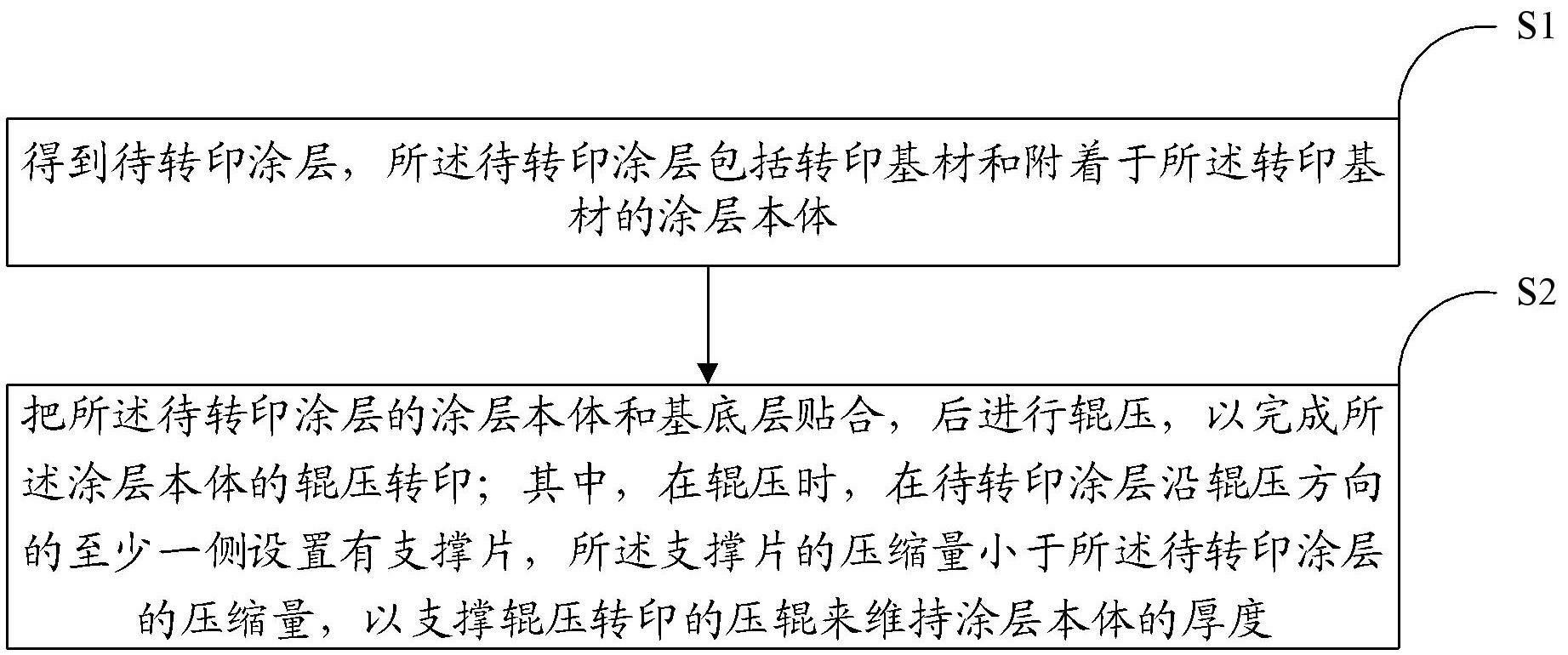

3、第一方面,本技术实施例提供了一种涂层的转印方法,方法包括:

4、得到待转印涂层,待转印涂层包括转印基材和附着于转印基材的涂层本体;

5、把待转印涂层的涂层本体和基底层贴合,后进行辊压,以完成涂层本体的辊压转印;

6、其中,在辊压时,在待转印涂层沿辊压方向的至少一侧设置有支撑片,支撑片的压缩量小于待转印涂层的压缩量,以支撑辊压转印的压辊来维持涂层本体的厚度。

7、在上述实施过程中,通过在辊压转印时,在待转印涂层沿辊压方向的至少一侧设置支撑片,压辊以恒定的压力对涂层本体进行转印,能够使涂层本体和基底层具有较好的结合强度,取得预期的转印效果,而支撑片的设置能够支撑压辊以维持涂层本体厚度,降低涂层本体被压的过薄而导致压实密度较高、降低涂层本体的孔隙率发生的可能,例如涂层本体为膜电极的催化剂层时,较高的孔隙率有利于维持较多的反应活性位点,进而有利于膜电极的输出功率。同时,压辊在到达支撑片的支撑位后,支撑片能够起到较好的支撑效果,相比控制辊压转印的压辊间隙的方式,能够具有更大的辊压转印压力的操作窗口,有效的降低了转印的操作难度。

8、作为一种可选的实施方式,支撑片在1~8mpa下的压缩量小于5%。

9、在上述实施过程中,1~8mpa是辊压转印较为常用的辊压压力,该压力下能够实现涂层本体较好的转印,而支撑片在该压力下的压缩量越小,其在压辊到达支撑位时,能够取得较好的支撑效果,进而能够有效地维持转印后的涂层本体的厚度。

10、作为一种可选的实施方式,沿辊压方向,支撑片设于待转印涂层的两侧。

11、在上述实施过程中,通过在待转印涂层的两侧均设置支撑片,在压辊到达支撑位后,有利于压辊取得良好的受力,进而对压辊实现较好的支撑效果。

12、作为一种可选的实施方式,两支撑片的间距大于等于基底层的宽度,支撑片的初始厚度h1、转印基材的初始厚度h2、涂层本体的初始厚度h3及基底层的初始厚度h4满足如下关系:h2+h4+6μm≤h1≤h2+h3+h4-8μm。

13、在上述实施过程中,在两支撑片的间距大于等于基底层的宽度时,两支撑片位于基底层两侧,即两支撑片单独形成支撑位。通过控制h2+h4+6μm≤h1,压辊到达支撑位后,即使考虑到支撑片的压缩,涂层本体仍能具有较好的厚度。而通过控制h1≤h2+h3+h4-8μm,使得压辊对涂层本体的转印有较大的压缩空间,进而有利于涂层本体在转印后和基底层的结合强度。

14、作为一种可选的实施方式,两支撑片的间距小于基底层的宽度,支撑片的初始厚度h1、转印基材的初始厚度h2、涂层本体的初始厚度h3及基底层的初始厚度h4满足如下关系:h2+6μm≤h1≤h2+h3-6μm。

15、在上述实施过程中,在两支撑片的间距小于基底层的宽度时,两支撑片和基底层有部分重叠,即两支撑片和基底层共同形成支撑位。通过控制h2+6μm≤h1,压辊到达支撑位后,即使考虑到支撑片的压缩,涂层本体仍能具有较好的厚度。而通过控制h1≤h2+h3-6μm,使得压辊对涂层本体的转印有较大的压缩空间,进而有利于涂层本体在转印后和基底层的结合强度。

16、作为一种可选的实施方式,转印基材的初始厚度h2为100~130μm;和/或

17、涂层本体的初始厚度h3为10~30μm;和/或

18、基底层的初始厚度h4为8~15μm。

19、作为一种可选的实施方式,支撑片的宽度为10~30mm。

20、在上述实施过程中,控制支撑片的宽度为10~30mm,能够起到较好的支撑效果,降低支撑片倾斜偏移的可能,同时能够降低支撑片材料的使用,有效的控制成本。

21、作为一种可选的实施方式,支撑片的材料包括聚四氟乙烯。

22、在上述实施过程中,采用聚四氟乙烯材料制成的支撑片能够满足压缩量的要求,对压辊起到较好的支撑效果,同时也能降低支撑片对压辊造成损伤的发生。

23、作为一种可选的实施方式,辊压转印的压力为1~7mpa;和/或

24、辊压转印的温度为130~170℃;和/或

25、辊压转印的速度为0.5~4m/s。

26、第二方面,本技术实施例提供了一种涂层的转印系统,系统包括:

27、基底层供给单元,用以提供基底层;

28、待转印涂层提供单元,用以提供待转印涂层,待转印涂层包括转印基材和附着于转印基材的涂层本体;

29、支撑片提供单元,用以在辊压时,在待转印涂层沿辊压方向的至少一侧设置有支撑片,支撑片的压缩量小于待转印涂层的压缩量,以支撑辊压转印的压辊来维持涂层本体的厚度;和

30、辊压转印单元,用以对待转印涂层的涂层本体和基底层进行辊压,以完成涂层本体的辊压转印;辊压转印单元连通基底层供给单元、支撑片提供单元和待转印涂层提供单元,以接受基底层、支撑片和待转印涂层。

- 还没有人留言评论。精彩留言会获得点赞!