一种LED发光管芯片跃层式封装结构及其制备工艺的制作方法

本发明涉及led发光管封装,特别涉及一种led发光管芯片跃层式封装结构及其制备工艺。

背景技术:

1、表面贴装型led发光管作为led显示屏全彩像素发光管显示器件被广泛应用,已有的贴装型led发光管在进行封装时,将rgb芯片固置于led发光管灯杯内功能区金属电极片平面上,rgb芯片发出的光依靠塑胶杯壁及电极片平面反光和rgb芯片直射光线构成发光管的主光线;由于rgb芯片在电极片平面上发出的光呈半球形分布,半球形分布的光线中仅有部分直射光线光能和部分反射光线的光能构成发光管光强,相当部分半球形分布的光线没有被收集使用,造成芯片光能浪费,发光管的出光效率低下。

技术实现思路

1、本发明的主要目的是提供一种led发光管芯片跃层式封装结构,旨在提升发光管的光能的利用率,提高发光管的出光强度。

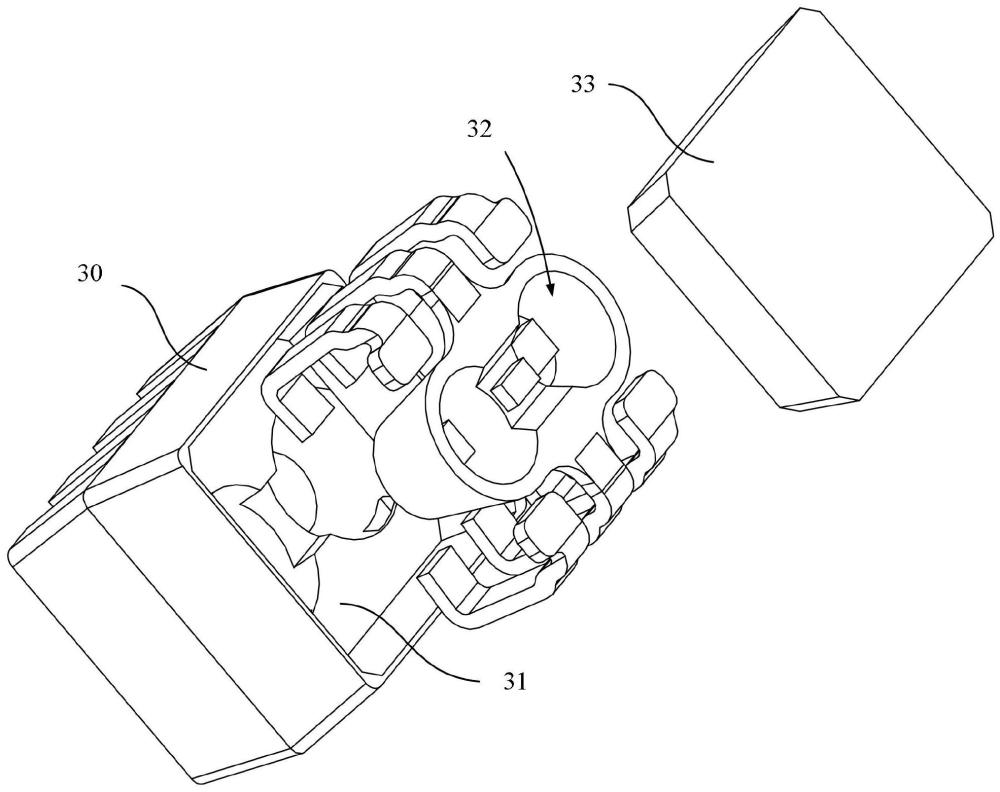

2、为实现上述目的,本发明提出的一种led发光管芯片跃层式封装结构,包括:

3、金属支架,所述金属支架的一侧端面设置有至少一安装位组,所述安装位组包括呈线性排列的第一安装位、第二安装位以及第三安装位,所述第一安装位、第二安装位以及第三安装位内分别设置有红色发光芯片、蓝色发光芯片以及绿色发光芯片,定义所述第一安装位、第二安装位以及第三安装位的深度分别为h1、h2、h3,则h1>h3>h2;

4、电极片,所述电极片分设于所述安装位组的两侧,并电性连接于所述金属支架;

5、壳体,所述金属支架和所述电极片均插置于所述壳体内,且所述电极片的部分延伸出所述壳体的外侧。

6、在本申请的一实施例中,所述第一安装位和所述第三安装位的截面轮廓为抛物线形,所述红色发光芯片和所述绿色发光芯片的发光表面的中心分别位于所述第一安装位和所述第三安装位的抛物线形截面轮廓的焦点处。

7、在本申请的一实施例中,所述第三安装位的底面低于所述第二安装位的底面的距离等于两个绿色发光芯片层叠的厚度;所述第一安装位低于所述第三安装位的底面的距离等于一个绿色发光芯片的厚度;所述第二安装位的深度等于两个蓝色发光芯片层叠的厚度。

8、在本申请的一实施例中,所述电极片包括连体中装位片和独立电极片,所述连体中装位片由所述第二安装位分别向相对的两外侧延伸形成,所述独立电极片分别间隔设置于两所述连体中装位片的两侧。

9、在本申请的一实施例中,所述壳体的底部设置有嵌设部,所述金属支架和所述电极片均嵌于所述嵌设部内,所述金属支架的端面和所述壳体的外壁围合形成容腔,所述第一安装位、第二安装位以及第三安装位均填充有封装胶水,所述容腔内填充有散色胶水。

10、在本申请的一实施例中,所述封装胶水固化后的表面与所述金属支架的端面平齐。

11、在本申请的一实施例中,所述散色胶水固化后的表面与所述壳体的边缘平齐。

12、为提高生产加工效率及加工精度,本发明还提供一种led发光管芯片跃层式封装结构的制备工艺,用于制备如上所述的led发光管芯片跃层式封装结构,包括:

13、s10、根据第一安装位、第二安装位以及第三安装位所需金属薄片进料预设值进行切料,以确保金属薄片拉伸第一安装位、第二安装位以及第三安装位时有合适的金属支架材料;

14、s20、对切割后的金属支架料进行浅冲,以形成第一安装位、第二安装位以及第三安装位,并对独立电极片与第一安装位、第二安装位以及第三安装位的连接处进行微冲割,同步冲割独立电极片与连体中装位片之间的连接部分;

15、s30、对第一安装位、第二安装位以及第三安装位进行二次深度冲压,使其深度分别接近于各自的预设值,同步撕裂独立电极片和第一安装位、第二安装位以及第三安装位之间的微割缝,使独立电极片脱离第一安装位、第二安装位、第三安装位以及连体中装位片;

16、s40、对金属支架的表面和第一安装位、第二安装位以及第三安装位的内壁面进行整形、整平,同步整平电极片;

17、s50、在第一安装位、第二安装位以及第三安装位内填充封装胶水并高温固化,然后在腔体内填充散色胶水并高温固化,固化后的散色胶水的表面和壳体的边缘平齐。

18、本发明的技术方案通过采用在金属支架的端面上设置线性排列的第一安装位、第二安装位以及第三安装位,并在三个安装位内分别设置红色发光芯片、绿色发光芯片以及蓝色发光芯片,并根据三种发光芯片本身的厚度不同,设置不同深度的安装位,可以将三种发光芯片部分呈半球形分布的光能收集使用,通过安装位的内壁面反射后呈平行光射出安装位的端口,大部分半球形分布的光线都能被收集使用,提高芯片光能利用率,提高发光管的出光强度;

19、进一步地,在第一安装位、第二安装位以及第三安装位均填充有封装胶水,在容腔内填充有散色胶水,发光芯片发出的光经过安装位内壁反射后形成平行光,再经过封装胶水直射、折射、全反射后射出封装胶水固化层的表面,散色胶水和封装胶水连为一体,散热胶水内具有散色粉,从封装胶水内射出的光线经过散色胶水直射、折射、全反射后射出表面,直射光线在散色胶水内呈法向光强最大、偏离法向角度越大则光强逐渐变弱的分布曲线,使出射于散色胶水固化层表面的光线强度最大。

技术特征:

1.一种led发光管芯片跃层式封装结构,其特征在于,包括:

2.如权利要求1所述的led发光管芯片跃层式封装结构,其特征在于,所述第一安装位和所述第三安装位的截面轮廓为抛物线形,所述红色发光芯片和所述绿色发光芯片的发光表面的中心分别位于所述第一安装位和所述第三安装位的抛物线形截面轮廓的焦点处。

3.如权利要求1所述的led发光管芯片跃层式封装结构,其特征在于,所述第三安装位的底面低于所述第二安装位的底面的距离等于两个绿色发光芯片层叠的厚度;所述第一安装位低于所述第三安装位的底面的距离等于一个绿色发光芯片的厚度;所述第二安装位的深度等于两个蓝色发光芯片层叠的厚度。

4.如权利要求1至3中任意一项所述的led发光管芯片跃层式封装结构,其特征在于,所述电极片包括连体中装位片和独立电极片,所述连体中装位片由所述第二安装位分别向相对的两外侧延伸形成,所述独立电极片分别间隔设置于两所述连体中装位片的两侧。

5.如权利要求1至3中任意一项所述的led发光管芯片跃层式封装结构,其特征在于,所述壳体的底部设置有嵌设部,所述金属支架和所述电极片均嵌于所述嵌设部内,所述金属支架的端面和所述壳体的外壁围合形成容腔,所述第一安装位、第二安装位以及第三安装位均填充有封装胶水,所述容腔内填充有散色胶水。

6.如权利要求5所述的led发光管芯片跃层式封装结构,其特征在于,所述封装胶水固化后的表面与所述金属支架的端面平齐。

7.如权利要求5所述的led发光管芯片跃层式封装结构,其特征在于,所述散色胶水固化后的表面与所述壳体的边缘平齐。

8.一种led发光管芯片跃层式封装结构的制备工艺,其特征在于,用于制备如权利要求1至7任一项所述的led发光管封装结构,包括:

技术总结

本发明涉及LED发光管封装技术领域,特别涉及一种LED发光管芯片跃层式封装结构及其制备工艺,其中,LED发光管芯片跃层式封装结构包括金属支架和电极片,金属支架的一侧端面设置有至少一安装位组,安装位组包括呈线性排列的第一安装位、第二安装位以及第三安装位,第一安装位、第二安装位以及第三安装位内分别设置有红色发光芯片、蓝色发光芯片以及绿色发光芯片,定义第一安装位、第二安装位以及第三安装位的深度分别为h1、h2、h3,则h1>h3>h2;电极片分设于安装位组的两侧,并电性连接于金属支架。本发明技术方案旨在提升发光管的光能的利用率,提高发光管的出光强度。

技术研发人员:方军,朱英平,崔群

受保护的技术使用者:深圳市富斯迈电子有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!