一种光伏组件生产系统及方法与流程

本发明属于太阳能电池生产,具体涉及一种光伏组件生产系统及方法。

背景技术:

1、光伏组件的生产过程中包含多个环节,大致可分为焊接、层叠、层压已经层压后处理,不同的环节采用对应的设备。现有的厂房内根据不同的环节划分为焊接区a、层叠区b、层压固化区c、层压后处理区d(包含装框、测试包装等工序)。

2、现有的焊接区a中,先将多个电池片排列后焊接成电池串,再将多个电池串焊接成电池串阵列,需要设置前后两个排版装置和前后两个焊接装置,长度较大,导致焊接区a的长度可达44m以上。

3、由于现有的层压设备采用热固化,其包含依次排列预热机、层压机、固化机、降温机等多个部分,由输送机构将待层压处理的材料依次输送通过上述各个部分,因此,现有的层压设备长度较长,对应地,层压固化区c的长度可达40m以上。

4、层压后处理区d长度为77m,其装框设置中,采用粘接剂将边框、接线和与层压后的半成品粘接固定。

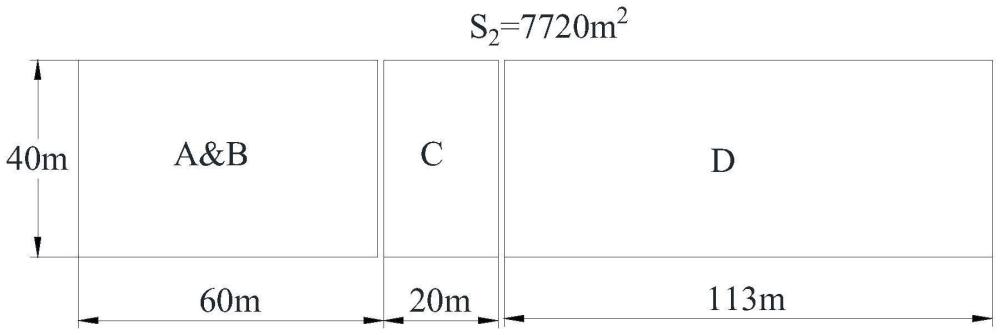

5、而为了满足产能需求,各种设备需要多台形成多列生产线,使得上述各个区的宽度达到74m,总长度191m,导致包含一整个光伏组件生产系统的厂房的占地面积过大,达14134m2。

6、因此,需要一种新的技术以解决现有技术中光伏组件的生产系统占地面积过大的问题。

技术实现思路

1、本发明实施例提供一种光伏组件生产系统及方法,旨在解决现有技术中光伏组件的生产系统占地面积过大的问题。

2、本发明实施例是这样实现的:

3、第一方面,本发明提供一种光伏组件生产系统,包括:

4、焊接模块,用于将多个电池片整版排列后焊接形成电池串阵列;

5、合片模块,用于将所述电池串阵列与涂敷有粘黏剂的玻璃片粘合合片形成合片半成品;

6、固化模块,用于将所述合片半成品进行压合和固化形成固化半成品;

7、装框模块,用于将所述固化半成品进行边框安装和接线盒安装获得成品;以及

8、输送装置,用于将所述焊接模块、合片模块、固化模块、装框模块连接进行物料输送。

9、更进一步地,所述焊接模块包括:

10、划片涂敷装置,具有对电池原片涂敷第一绝缘胶的第一涂敷部和将所述电池原片切断为多个所述电池片的划片部;

11、排布机构,包括将所述多个电池片整版排列的摆片机和并将多个焊带和多个汇流条摆放在整版电池片上的摆带机,所述焊带、所述汇流条摆放时与所述电池片的焊接点位置对应;

12、焊接机构,用于对所述焊带、所述汇流条、所述焊接点进行焊接。

13、更进一步地,所述排布机构还包括加热机;

14、所述加热机用于对所述电池片底板加热,设置在摆片机与摆带机之间。

15、更进一步地,所述摆带机包括涂胶结构,所述涂胶结构用于在需要摆放汇流条的位置涂抹粘胶。

16、更进一步地,所述焊接机构包括承载部、透光的柔性层和激光焊接部;

17、所述承载部具有承托摆放了所述焊带、所述汇流条的整版电池片的承托面,所述柔性层具有放置于所述承托面上的第一状态和远离所述承托面的第二状态,当所述柔性层处于第一状态时,所述柔性层与所述承载面配合围成包裹所述所述焊带、所述汇流条、整版电池片的密闭空间,所述承载部设置有导通连接所述承载面和外部真空设备的真空通道;

18、所述激光焊接部位于所述柔性层的上方对所述密闭空间内的焊带、所述汇流条、整版电池片焊接形成所述电池串阵列。

19、更进一步地,所述焊接模块还包括将多个电池原片输送至所述划片涂敷装置的电池原片上料机构。

20、更进一步地,所述合片模块包括:

21、玻璃涂敷装置,用于对所述玻璃单面涂敷所述粘黏剂;

22、合片装置,用于将两片涂敷有所述粘黏剂玻璃和所述电池串阵列进行合片,所述电池串阵列位于两片所述玻璃之间。

23、更进一步地,所述合片装置包括第一移载机构和第二移载机构,所述第一移载机构可拾取所述电池串阵列,所述第二移载机构可转移和翻转所述玻璃。

24、更进一步地,所述玻璃涂敷装置还用于对与涂敷粘黏剂相背的玻璃面上的四边缘涂敷第二绝缘胶。

25、更进一步地,所述固化模块包括:

26、固化炉,具有可开合的入口和出口;

27、位于所述固化炉内的透光的两个层压输送层,两所述层压输送层上下间隔设置,所述合片半成品位于两所述层压输送层之间,位于下层的所述层压输送层可输送所述合片半成品并暂停输送,两所述层压输送层可在暂停输送后相互靠近以压合所述合片半成品;

28、置于所述固化炉内的若干光源,所述若干光源位于上层的层压输送层的上方和位于下层的层压输送层的下方,所述光源向所述合片半成品照射可将所述粘黏剂固化的光;

29、连接所述固化炉内的抽气充气装置,所述抽气充气装置在所述入口和所述出口闭合后对所述固化炉内抽气,和在光源关闭后充气。

30、第二方面,本发明还提供一种光伏组件生产方法,包括以下步骤:

31、对多个电池片整版排列后焊接形成电池串阵列;

32、将所述电池串阵列与涂敷有粘黏剂的玻璃进行合片,获得合片半成品;

33、将合片半成品进行压合和固化,获得固化半成品;

34、将固化半成品进行边框安装和接线盒安装,获得光伏组件的成品。

35、更进一步地,所述对多个电池片整版排列后焊接形成电池串阵列的步骤,具体包括:

36、将电池原片切断为若干所述电池片并对所述电池片涂敷第一绝缘胶;

37、将所述多个所述电池片整版排列,并将多个焊带和多个汇流条一次性摆放在整版电池片上;

38、将排布好的半成品进行激光焊接。

39、更进一步地,所述将所述电池串阵列与涂敷有粘黏剂的玻璃进行合片,获得合片半成品的步骤,具体包括:

40、对所述玻璃进行单面涂敷所述粘黏剂;

41、将所述电池串阵列至于两片涂敷有所述粘黏剂的所述玻璃之间;

42、将所述电池串阵列与两所述玻璃合片。

43、更进一步地,所述将所述电池串阵列至于两片涂敷有所述粘黏剂的所述玻璃之间的步骤,具体包括:

44、将所述电池串阵列搬运至使第一面与一涂敷所述粘黏剂的所述玻璃贴合;

45、将另一所述玻璃贴合至所述电池串阵列,所述玻璃涂敷有粘黏剂的一面朝向所述电池串阵列的第二面。

46、更进一步地,在对所述玻璃进行单面涂敷所述粘黏剂时,还对所述玻璃另一面的四边涂第二绝缘胶。

47、更进一步地,所述将合片半成品进行压合和固化,获得固化半成品的步骤,具体包括:

48、将所述合片半成品置于固化炉内;

49、对所述固化炉内抽真空;

50、采用上下布置的透光的层压输送层对所述合片半成品进行压合且同步对所述粘黏剂进行固化。

51、本发明所达到的有益效果是:

52、本发明中的光伏组件生产系统,焊接模块直接将多个电池片进行排列后焊接形成电池串阵列,省去了重复排列焊接成电池串和电池串搬运排列的过程,使得焊接模块的长度得以缩减,焊接效率也得以大大提升。合片模块在合片时在玻璃片上涂敷粘黏剂来合片,再通过层压固化。通过上述的设置,本光伏组件生产系统的生产效率得以大大提升,在相当的产能需求的条件下,与现有技术相比,产线数量可以减少,各个区的宽度由74m缩减至40m,焊接区到层压固化区的长度由114m减少至80m,整个厂房长度为193m,占地面积由现有的14134m2缩减至7720m2,减少占地面积45.3%,大大降低的占地面积和场地耗资。

- 还没有人留言评论。精彩留言会获得点赞!