新能源电池正负极沥青基包覆材料生产制造技术的制作方法

本发明属于新能源电池材料,尤其涉及一种新能源电池正负极沥青基包覆材料生产制造技术。

背景技术:

1、新能源电池,包括锂电池、钠电池等,其主要结构组成,都是包括以下4个部分,即:正极、负极、隔膜,以及电解液。

2、其中,锂电池正极的活性物质通常为锂电池的锰酸锂、钴酸锂、磷酸铁锂和三元材料。

3、这些材料具有很高的比能量密度,但在高温、高压条件下容易被氧化,进而损失活性。因此,需要通过包覆技术对其进行保护,常见的包覆材料就是聚烯烃类和沥青类。其中,沥青类包覆材料具有:化学稳定性好、导电性好,以及机械强度高等优点。

4、另一方面,锂电池负极的主要材料是各类石墨。在充放电过程中,石墨层由于锂离子的嵌入和脱嵌,层间距会发生改变,容易造成石墨层剥落、粉化等有害现象,还会发生有机溶剂共嵌入石墨层等有害问题,最终影响电池的循环性能。而此时,如果石墨表面包覆了高软化点的沥青,则能够提高负极材料与电解液的相容性,防止有机溶剂共嵌入,避免石墨结构剥离。

5、此外,典型的钠离子电池负极材料,有碳基材料、硫基材料、锡基材料、金属合金和金属氧化物、有机化合物等。其中,碳基材料是最为常见的一种,其有硬碳、软碳、石墨化碳等,它们的结构有所不同。硬碳是钠离子电池最具有潜力实现大规模应用的负极材料。

6、钠离子原子半径比锂离子大,受石墨层间距较小 (0.34 nm) 的限制,钠离子很难嵌入到石墨层间距中。硬碳作为钠离子电池负极材料,比传统石墨电极材料具有很多优势。硬碳层间距较大,疏松多孔和相互交错的类石墨层状结构,能够储存大量的钠离子。

7、但是,硬碳材料的循环稳定性能相对不理想,将硬碳材料进行包覆,是提高硬碳材料在钠离子电池中稳定性的可行途径。

8、因此,上述沥青基包覆材料,在锂电池的正负极上、在钠电池的负极上都可以使用。

9、例如,专利公开号为cn109913253a、公开日为2019.06.21的中国发明专利,就公开了一种新能源电池包覆专用沥青及制备方法,包括步骤:将原料乙烯焦油进行沉降,然后加热到80-120℃,得到加热后产物;将加热后产物进行提纯,得到提纯后产物;将提纯后产物进行持续减压闪蒸,得到新能源电池包覆专用沥青。

10、该发明专利中的新能源电池包覆专用沥青,其作用及优点如下:具有高导电性和良好的耐高温性能,喹啉不溶物含量低,灰份和水份低,磷、硫含量低,软化点高于250℃,符合标准q/dmqh .01-2014,可以用于制备新能源电池,具有很高的性价比;用于制备新能源电池时可以改变石墨材料的外观结构,改变石墨材料的倍率性能,可以提高石墨材料的低温性能,提高石墨和电解液的兼容性,降低比表面积。

11、但是,该新能源电池包覆专用沥青在实际使用过程中,则至少还存在以下2个不足之处,同时也为本发明所要解决的技术问题,即:

12、第一、其制备方法的周期过于漫长,其中仅沉降这一步操作就需要7-9d,这是十分低效的;

13、第二、最终的沥青产品,其粘接附着力相对较低,无法在新能源电池的正负极上长期稳定保持,自身容易掉落,究其原因,主要就是该沥青产品中的β树脂含量不达标,无法提供足够的粘接附着力。

14、所以综上所述,现在急需一种生产方法相对简单、高效,且粘接附着力相对较高的沥青基包覆材料,以用在新能源电池的正负极上。

技术实现思路

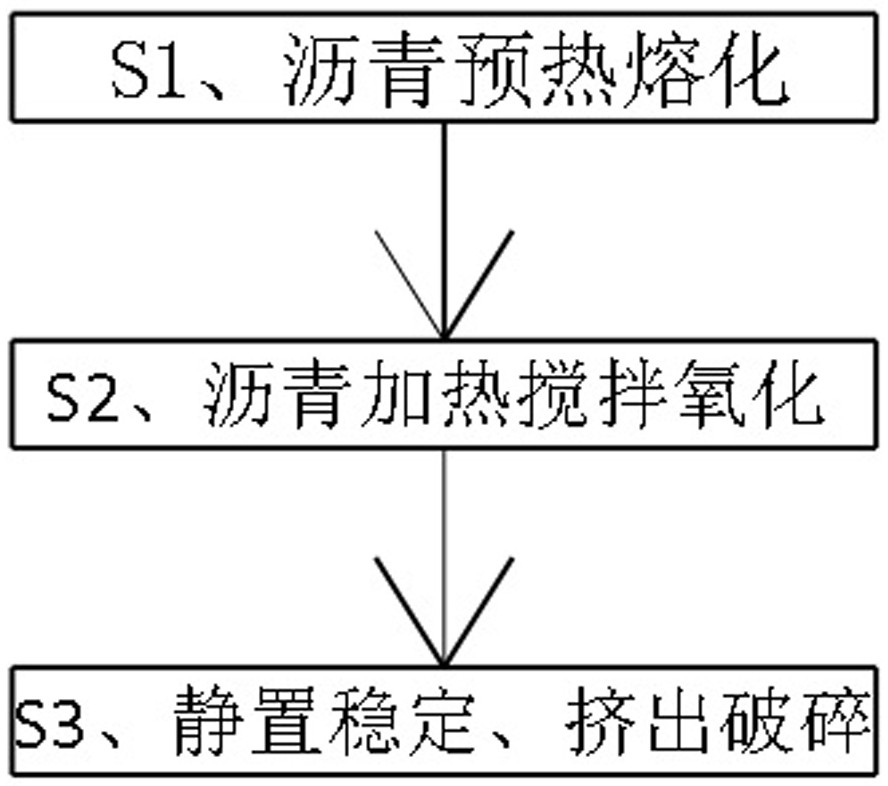

1、本发明提供一种新能源电池正负极沥青基包覆材料生产制造方法,其依次包括以下步骤:沥青预热熔化,沥青加热搅拌氧化,以及静置稳定、挤出破碎,最终制得该沥青基包覆材料产品,该方法具有周期短、效率高的优点,而且该沥青基包覆材料本身具有β树脂含量高、粘接附着力大的优点,使用该沥青基包覆材料的新能源电池,具有电池首效高、容量大、快充性能突出、循环寿命长、高低温适应性好,以及安全性好的综合优点。

2、本发明解决上述问题采用的技术方案是:新能源电池正负极沥青基包覆材料生产制造方法,依次包括以下步骤,

3、s1、沥青预热熔化:在惰性气体氛围下,对沥青进行持续加热操作,得到加热料;

4、s2、沥青加热搅拌氧化:对所述加热料进行微正压搅拌操作,得到均匀料;

5、s3、静置稳定、挤出破碎:对所述均匀料依次进行静置稳定、挤出破碎操作,得到最终的所述沥青基包覆材料产品。

6、在本发明的s1中,所述惰性气体为氮气或氩气,其仅用于控制沥青的加热氧化速度和程度,而不是杜绝其氧化。

7、在本发明的s2中,所述微正压搅拌操作的本质是对所述加热料进行氧化和均匀受热,而且生成适宜含量的β树脂。

8、进一步优选的技术方案在于:s1中,所述沥青为固体石油沥青,软化点为110-250℃。

9、在本发明中,所述沥青属于石油炼制过程中的催化裂化步骤的原料。

10、进一步优选的技术方案在于:s1中,所述持续加热操作的压力为常压,加热温度为200-300℃,加热时间为5-8h。

11、在本发明中,上述200-300℃范围的加热操作,相较于现有技术而言,具有相对节能的优点,现有的沥青混炼工艺、沥青烧结工艺等,都需要1000℃以上的反应温度。

12、此外,如果上述加热温度低于200℃,则存在加热制备所需时间过长的问题,而当加热温度高于300℃时,则又存在生产所得的所述包覆材料一致性较差、β树脂含量不达标的问题。

13、因此,最终选择了200-300℃的加热温度,保证整体制备效果。

14、进一步优选的技术方案在于:s2中,所述微正压搅拌操作的压力范围≤0.02mpa,温度为280-450℃,时间为2-5h,搅拌速度为40-100rpm。

15、在本发明中,所述微正压搅拌操作的作用:控制搅拌设备内的含氧比例,继续调节控制沥青的氧化速度和程度,保证最终的β树脂含量落入预设范围内。

16、进一步优选的技术方案在于:s2中,通过气体吹扫方式维持所述微正压范围,吹扫用气体中的氧气流速为50-150l/min。

17、在本发明中,所述吹扫用气体的作用是:防止反应系统中产生的气体组分,将搅拌设备内的含氧比例进一步降低,因此需要对搅拌设备进行含氧量补充,即通过所述吹扫用气体。

18、同时,吹扫用气体自身又不能含有过量的氧气,否则最终的β树脂含量容易过高,因此最终确定了50-150l/min的合适范围。

19、进一步优选的技术方案在于:s3中,所述静置冷却操作的时间为1-3h。

20、进一步优选的技术方案在于:s3中,所述沥青基包覆材料的β树脂含量为30-55wt%。

21、在本发明中,β树脂是指不溶于甲苯但溶于喹啉的组分,即β树脂含量(%)=甲苯不溶物含量(ti)-喹啉不溶物含量(qi)。

22、而β树脂含量是决定包覆效果的一个重要因素,β树脂组分具有附着力,是热处理过程中,反应转化为固体碳的高效组分,因此合适的β树脂组分是具有良好粘接附着性能的关键。

23、如果β树脂含量太低,产品则没有粘结性能,如果β树脂含量过高,则导致最终生产得到的包覆材料容易肿胀或开裂,因此30-55 wt%范围的β树脂含量是最稳定的选择,能有效避免上述两个问题。

24、进一步优选的技术方案在于:s3中,所述沥青基包覆材料的中间位置处,在x射线衍射试验中的二分之一处直径为0.34-0.38nm,c轴方向上的液晶值为0.64-0.66nm。

25、进一步优选的技术方案在于:s3中,所述沥青基包覆材料在2500℃条件下依旧保持光学各向同性。

26、在本发明中,所述沥青基包覆材料在较高温度下,仍然可以保持光学各向同性,这就是其具有高残碳率的表现,最终可以保证包覆该沥青材料的正极、负极,具有高温适应性强的优点。

- 还没有人留言评论。精彩留言会获得点赞!