一种流磁自组装巨量转移装置及转移方法与流程

本发明涉及半导体芯片制造,尤其是涉及一种流磁自组装巨量转移装置及转移方法。

背景技术:

1、近年来,在显示技术领域中,液晶显示器(lcd)、有机发光二极管(oled)显示器、mini/micro led显示技术等已加入竞争,以实现大面积显示器。与其他几种显示技术相比,mini/micro led显示屏由多个微米级led通过独立封装形成单个像素点,在发光效率、功耗、对比度、响应速度、寿命等方面具有无可比拟的优势,是下一代主流显示屏的最佳选择。

2、微型发光二极管(micro led)是指发光芯片面积尺寸小于100μm的led芯片,是一种可以将电能转化成光能的半导体二极管。它继承了无机led的高效率、高亮度、高可靠度和反应时间快等特点,并且具有自发光无需背光源的特性,更具节能、结构简易、体积小、薄型等优势。但是,超高分辨率的micro-led显示屏制造工艺难题仍制约着micro-led应用。制成一块大尺寸、高分辨率的micro-led显示屏需要组装百万或千万片微米级尺寸的micro-led芯片(巨量转移),因此带来巨大的制造成本消耗。

3、目前,巨量转移路线主要有精准拾取-释放技术、激光剥离技术、滚轴转印技术和自组装转移技术。与其他技术相比,自组装技术是借助流体流动使半导体发光二极管在流体中找到正确的位置,特别适合大屏幕高分辨率显示装置制作。

4、现有的技术中,发明专利cn201811564858.5所述的一种温控粘附式micro-led巨量转移方法,通过在芯片上加工自组装微结构、在转移基板上加工自承接微结构,借助自组装微结构和自承接微结构相互装配实现自组装巨量转移转移。该专利的自承接微结构表面涂覆有温控粘附层,自组装工作开始后,将所述芯片及转移基板置于盛水容器中,并进行浸泡搅拌。搅拌过程中,使芯片和转移基板借助自组装微结构和自承接微结构相互装配对准,并在高温下完成固定实现自组装巨量转移。但是,自组装微结构和自承接微结构工艺实现困难,且在转移过程中转移完成率受时间等因素影响大,转移效果不好,转移良率低。

5、申请专利201811268052.1提出了一种micro led阵列器件的巨量转移装置及相关方法,通过在micro led阵列器件的外延衬底上形成磁性纳米薄膜层,作为一个电极,设有第一吸附装置和第二吸附装置,其中第一吸附装置有静电吸附孔,通过静电吸附固定芯片;之后将第一吸附装置上的芯片转移到带有磁力吸附孔的第二吸附装置上的凹槽中实现巨量转移。但在进行转移的过程中要求第一吸附装置与第二吸附装置要严格对准,对第一吸附装置和第二吸附装置的制作精度要求很高,对应工艺影响转移的效率和良率。

6、发明专利201811279473.4提出了一种微型发光二极管灯板、其制作方法及显示装置,通过对微型发光二极管芯片以及微型发光二极管芯片对应的连接电极进行表面处理,在转移微型发光二极管芯片时,可以通过亲疏作用力使微型发光二极管芯片与对应的连接电极自组装对准,由此实现微型发光二极管芯片巨量转移下的精准对位。但是在对基板进行超疏性处理时间较长,转移过程中需使用中介基板进行对位,仍需要较高的对位精度,影响转移良率。

7、另外,在制作发光二极管的过程中,不同批次甚至是同一批次不同区域的二极管,其理化性质难比保持完全一致。在制作micro led阵列器件的过程中,如果不对多批次、多区域来源的发光二极管进行处理,可能会出现成品区域性的颜色及亮度不均匀现象。

技术实现思路

1、本发明的目的是提供一种流磁自组装巨量转移装置及转移方法,借助流场和磁场共同作用快速转移半导体发光芯片,有效提高转移效率及转移精度。

2、为实现上述目的,本发明提供了一种流磁自组装巨量转移装置,包括若干具有导磁性的微型发光二极管、组装腔室、组装基板、磁体阵列,

3、微型发光二极管包括依次堆叠设置的p型电极、导磁材料层、p型半导体层、发光层、n型半导体层、n型电极;

4、组装腔室包括腔室基底层、混bin执行层、基板安装层,腔室基底层位于底部,混bin执行层设置于腔室基底层的上方周围,基板安装层设置于混bin执行层的上方,基板安装层的其中一组对边上设置直口,基板安装层的另一组对边上设置有毛细孔阵列;

5、组装基板包括驱动电路板和异方性导电膜,驱动电路板上设置有若干焊点,异方性导电膜上与焊点对应的位置设置有凹槽,驱动电路板与基板安装层的顶端卡接;

6、磁体阵列包括磁体基板、组装在磁体基板上的电磁运动单元和安装在电磁运动单元上的永磁体,每一组电磁运动单元和永磁体构成一个磁场提供单元,磁场提供单元与焊点的数量相等且位置相对应。

7、优选的,混bin执行层的每个侧壁中部设置有柔性齿带,柔性齿带具有若干朝向组装腔室外部的外侧齿和若干朝向组装腔室内部的内侧齿,外侧齿与混bin执行电机配合。

8、优选的,基板安装层上的直口和毛细孔阵列分别接入液体管道,液体管道上设置有阀门。

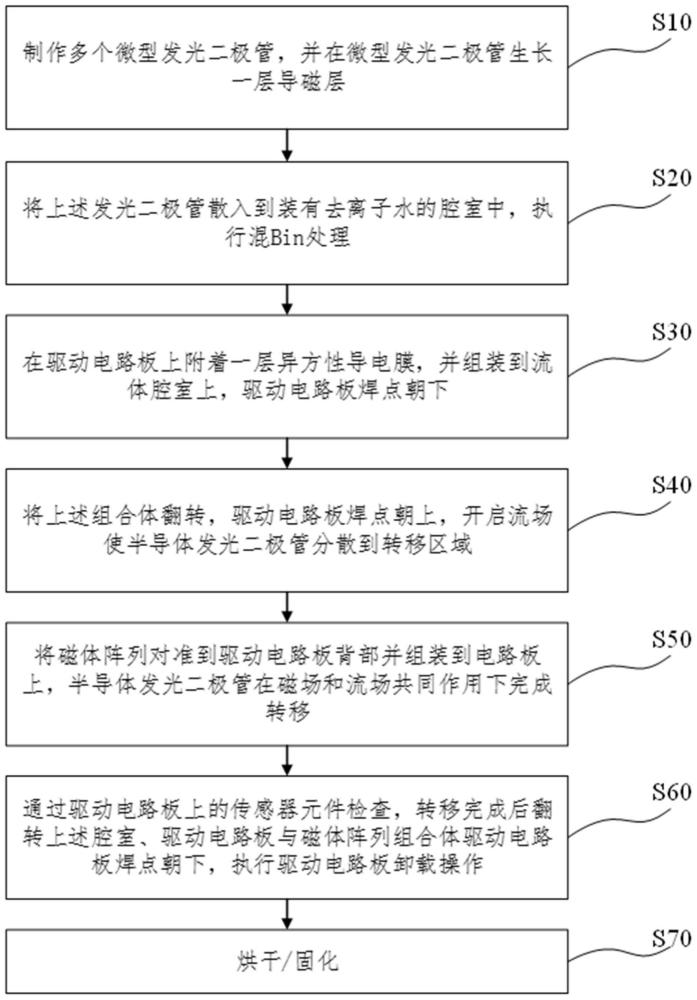

9、基于上述流磁自组装巨量转移装置的一种流磁自组装巨量转移方法,具体步骤如下:

10、s10、制作多个具有导磁性的微型发光二极管;

11、s20、将微型发光二极管散入到装有去离子水的组装腔室中,具有疏水性的微型发光二极管漂浮在流体中,然后执行混bin处理,启动混bin执行电机拨动外侧齿使柔性齿带旋转,内侧齿带拨动流体,使微型发光二极管充分混合,一段时间后完成混bin操作;

12、s30、将组装基板组装到组装腔室的顶部,驱动电路板的边缘与基板安装层卡接,并使驱动电路板上的焊点朝向组装腔室的内部;

13、s40、将组装在一起的组装腔室和组装基板翻转,使驱动电路板的焊点朝上,此时通过控制直口处的液体流动形成液体大面积流动的流场,微型发光二极管在大面积流场的作用下分散到组装基板的表面;

14、s50、将磁体阵列对准组装基板的背部并靠近到驱动电路板上,磁体阵列通电后,该微型发光二极管对应安装位置的电磁运动单元运动,使永磁体移动至作用位置并形成磁场,控制毛细孔阵列的液体流动形成液体小面积流动的流场,微型发光二极管在磁场和小面积流场的共同作用下转移至到异方性导电膜上的凹槽中,从而吸附到焊点上;

15、s60、通过驱动电路板上的传感器元件检查是否转移完成,转移完成后翻转组装腔室、组装基板和磁体阵列,使驱动电路板上的焊点朝下,执行驱动电路板卸载操作,翻转使多余的微型发光二极管掉落,组装腔室中剩余的微型发光二极管落到腔室基底层;

16、s70、对驱动电路板和微型发光二极管进行烘干和固化,完成巨量转移操作。

17、优选的,s10中微型发光二极管的制备步骤如下:

18、s101、在生长基板上依次生长n型半导体层、发光层、p型半导体层和导磁材料层;

19、s102、通过刻蚀去除n型半导体层、发光层、p型半导体层和导磁材料层的一部分,从而形成多个微型发光二极管;

20、s103、在导磁材料层的上表面形成p型电极;

21、s104、在具有p型电极的微型发光二极管表面生成连接支撑层;

22、s105、去除生长基板,留下微型发光二极管与连接支撑层的结合体;

23、s106、在n型半导体层上生长n型电极;

24、s107、剥离连接支撑层,得到若干独立的微型发光半导体。

25、优选的,生长基板采用蓝宝石、氮化镓、氧化锌和氮化铝中的一种或多种;连接支撑层采用硅衬底、碳化硅衬底、砷化镓衬底和金属层中的一种或多种;去除生长基板和连接支撑层采用激光剥离、化学剥离和机械剥离中的一种或多种。

26、优选的,异方性导电膜通过加热压合固定在驱动电路板的表面。

27、优选的,驱动电路板上的传感器元件采用光学传感器或电路元件。

28、优选的,s80中,采用加热静置的方法对驱动电路板进行烘干,烘干温度低于异方性导电膜的变性温度。

29、因此,本发明采用上述结构和步骤的一种流磁自组装巨量转移装置及方法,使用垂直型的半导体发光二极管,可以减小芯片尺寸;利用芯片中的导磁层受磁场吸引的特性,在流场中快速完成组装;该转移过程不需要过多的人为干预,通过调整流场和磁场,实现准确的自组装过程;芯片垂直型结构,且磁性层在芯片第一电极侧,通过调整磁场可以有效避免正负极颠倒的问题。本发明有效缩短了芯片巨量转移的时间,自组装过程效率更高,在转移过程即进行了转移检测,保证高良率,可以用来生产大面积的基板。

30、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!