一种高温功率模块的组装方法及其结构与流程

本发明涉及混合集成电路,具体地说就是一种高温功率模块组装方法及其结构。

背景技术:

1、高温大功率电路的特点是既有高温要求又有功率要求,具体来说,就是电路内部有大功率要求,外部有高温环境要求。混合集成电路通常采用陶瓷基板和金属封装结构,其中,具有代表性的功率器件是半导体功率芯片和功率电阻,功率芯片通过焊料焊接组装在陶瓷基板上,功率电阻膜烧结在陶瓷基板表面,陶瓷基板通过焊料焊接在钢制外壳底座内表面,外壳引脚通过玻璃绝缘子引出。通常情况下,这种组装封装结构散热效果较好,比较适合于功率混合集成电路产品。

2、但是在同时存在高温和大功率情况下,由于电路外部就是高温环境,因此,即使电路内部的散热通道正常,电路长时间工作后其内部的温度也会越来越高,甚至导致内部元器件性能损坏而使整个模块失效。在这种情况下,有必要采取专门的散热和耐高温技术措施。

3、现有技术中也出现了一些解决上述问题的技术方案,如高压大功率驱动器模块(cn201120093568.4)、一种耐高温大功率dc-dc转换电路(cn20172085120)、一种厚膜功率混合集成电路(cn110676236a),这些文献中的高温功率电路采取的耐高温措施主要是提高电路内部元器件的耐高温性能,即采用高温芯片和高温电容、电阻等无源元件,同时考虑采用耐高温的组装材料和工艺。所采用的组装方式也是常规方法,其中包括用高温合金焊料在壳座上焊接陶瓷基板,功率芯片真空烧结在钼片上,钼片焊接在金属化陶瓷基板上,元器件与基板之间通过硅铝丝进行互连等。

4、但由于所采用的高温元器件以及材料、工艺的耐高温程度有限,常规芯片等元器件的高温工作范围通常只能达到125度,而对于内有大功率外有高温环境的苛刻条件,电路在长时间工作后温度会不断上升,以至于明显超过环境温度,从而使得电路内的元器件不能正常工作、所用部分材料和工艺也不能保持正常性能。因此,如何提供一种耐高温性能更好的电路成为了现实中需要解决的问题。

技术实现思路

1、本发明就是为了克服现有技术中的不足,提供一种高温功率模块组装方法及其结构。

2、本技术提供以下技术方案:

3、一种高温功率模块的组装方法,其特征在于:它包括以下步骤:

4、s1:壳体制备步骤:设置一个上端开口槽形的铜质的壳体,在壳体的槽底面上设有凹槽,在凹槽内通过高温钎焊连接有钨铜合金材质的散热板;

5、在壳体的槽口上通过高温焊接的方式焊接有焊框,焊框为环形,沿凹槽的槽口端部分布;散热板与凹槽之间、焊框与壳体之间通焊料进行钎焊连接;

6、s2:在散热板外侧的壳体底面通过陶瓷绝缘子焊接有一组引脚,引脚的一端伸出到壳体下方,另一端位于壳体内,引脚整体呈弯折结构,在引脚弯折处设有键合平台,台面下方设置有倒角支撑结构,键合台面的圆弧直径同键合劈刀直径,台面圆弧中心与引脚下端的圆心重合;

7、s3:氧化铍成膜基板的组装步骤:s3-1在氧化铍成膜基板上设有功率电阻,功率电阻包括在氧化铍成膜基板上表面上烧结有导体膜层和功率电阻膜层,功率电阻烧结后的初始阻值为标称值的90%以上;采用激光对电阻膜表层进行无切口、整体平面扫描,通过整面汽化减薄膜层厚度,使功率电阻的阻值被调整至适用范围;

8、s3-2:采用导热绝缘胶将氧化铍片粘接在功率电阻膜的上表面,氧化铍片上表面布设有布线导体层,而后通过该布线导体层与氧化铍成膜基板上导体膜层形成引线键合,从而实现跨越功率电阻的立体电学互连;

9、s3-3:在氧化铍成膜基板上连接有一组功率芯片,在功率芯片的功率键合区采用多根并联的多点连键式粗铝丝键合,多个并联连键式键合点在功率键合区呈均匀分布,在芯片的非功率键合区采用掺钯的合金金丝,实现芯片非功率端与氧化铍成膜基板的金导体电学连接;

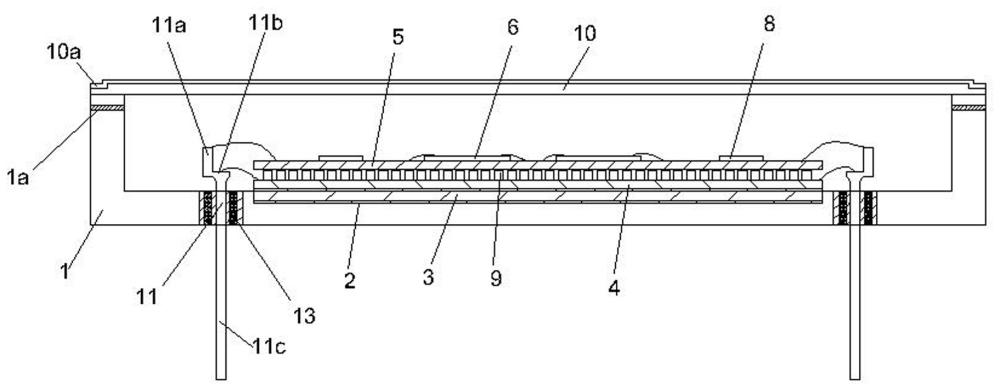

10、s3-4:在功率芯片表面和键合丝表面,采用异向性导电胶进行涂覆包封,异向性导电胶覆盖整个芯片和键合丝,胶体连接至氧化铍基板表面;

11、s3-5:氧化铍成膜基板上连接有一组片式元件;

12、s4:在氧化铍成膜基板背面、氮化铝多层布线基板上表面分别布置与半导体制冷pn结堆相对应的阵列式金属化焊盘,通过纳米银膏再将氧化铍成膜基板、 半导体制冷pn结堆和氮化铝多层基板粘接组装在一起;

13、s5:氮化铝多层布线基板的背面通过纳米银膏组装在散热板的上表面上;

14、s6;设置有弯折处键合平台的引脚与氧化铍成膜基板和氮化铝多层布线基板通过键合方式形成电学连接;另一方面通过金属导线焊接完成pn结堆的制冷正、负极的引出;

15、s7:在真空环境将盖板和焊框焊接在一起使得壳体与加厚的盖板可靠的气密性连接;

16、s8:在盖板和壳体外表面上涂覆有高发射率辐射涂层,提高热辐射效率。

17、一种高温功率模块的组装结构,其特征在于:它包括上端开口的槽形的壳体,在壳体的槽体底面上设有凹槽,在凹槽内连接有散热板,在散热板上方依次连接有氮化铝多层基板、一组半导体制冷pn结堆和氧化铍成膜基板,在氧化铍成膜基板上表面上设有一组功率电阻膜和一组功率芯片和一组片式元件,片式元件、功率芯片、功率电阻膜与氧化铍成膜基板形成电性连接,在氧化铍成膜基板外侧的壳体的槽体底面上均布有一组引脚,引脚与氮化铝多层基板和氧化铍成膜基板进行键合完成电信号连接;在壳体的槽口上焊接有焊框,在焊框上焊接有盖板。

18、在上述技术方案的基础上,还可以有以下进一步的技术方案:

19、在所述步骤s1中,在壳体和焊框表面均镀镍,在壳体内的除散热板以外的表面和盖板的底面上涂覆气凝胶起到隔热和防辐射作用。

20、所述散热板的厚度与凹槽相同,使得散热板的上表面与壳体的槽底上表面共面。

21、所述的引脚一端延伸出上、下两个不能同水平高度的键合面,上键合面和下键合面,引脚另一端为伸出壳体的伸出部,上键合面与氧化铍成膜基板键合形成电性连接,下键合面与氮化铝多层布线基板通过引线键合和金属导线焊接形成电学互连,引脚与壳体底座之间采用陶瓷绝缘子实现钎焊连接。

22、所述盖板外边部向外延伸出一圈环形的台阶部,以便在台阶部进行焊接将盖板与焊框连接在一起,其中盖板厚度不低于壳体槽壁厚度的1/2,台阶部的宽度为壳体槽壁厚度的1/2至1/3。

23、所述焊框的厚度与壳体槽壁的厚度相同,在焊框上焊接有盖板,在盖板及壳体外表面上均涂覆有高发射率辐射涂层。

24、发明优点:

25、对照现有技术,本发明的有益效果:

26、其一,在引入半导体制冷片主动制冷散热的同时,将模块本身的氧化铍成膜基板、氮化铝多层布线基板与半导体制冷pn结堆直接组装在一起,一方面,能使氧化铍基板产生的热量更快地通过半导体制冷pn结堆和氮化铝多层基板散发出去;另一方面,由于在氧化铍成膜基板、氮化铝多层布线基板与半导体制冷pn结堆之间取消了中间散热层,从而显著提升了模块的组装密度和效率,使模块小型化、集成化水平得到明显提升。

27、其二,在控制厚膜功率电阻烧结后阻值的情况下,采用激光对功率电阻膜表层进行平面扫描,通过汽化减薄膜层厚度,可使功率电阻的阻值被调整至适用范围,同时由于消除了激光切口、保证了电阻膜体的完整性,使调阻后阻值的稳定性可靠性得到保证;微调后采用导热绝缘胶将氧化铍片粘接在功率电阻膜表面,既有利于功率电阻的散热,同时可利用氧化铍片表面的导体布线层及其引线键合,实现氧化铍成膜基板跨越功率电阻的立体电学互连,进一步提升了模块电路的组装密度和集成度。

28、其三,功率芯片的功率键合区采用多根并联的多点连键式粗铝丝键合,可使功率键合区的连接电阻明显减小,也因有多个键合点分布在功率键合区,使得键合点本身和功率键合区均不会出现局部过热问题。采用掺钯的合金金丝,可有效阻挡金铝元素的扩散,避免在高温下出现键合空洞,在保证基板表面金金同质键合的同时,提升了金铝键合的可靠性。异向性导电胶的特征是在施加压力的方向呈导电状态,在非加压时呈绝缘状态,胶体内含有金属微粒(如银微粒)比常规导热胶更有利于提升胶体的热导率和导热效果,功率芯片在异向性导电胶涂覆包封后,能使芯片本身热量更快传导到氧化铍基板。

29、其四,电路模块的引脚呈弯折结构,在引脚弯折处设有键合平台,台面下方设置有倒角支撑结构,键合台面的圆弧直径同键合劈刀直径,台面圆弧中心与引脚下端的圆心重合,这些方法可避免在键合时键合界面受到额外振动,保证了在平台键合时键合劈刀的稳定性和键合质量;同时,pn结堆散热基板采用氮化铝多层布线基板结构,使氮化铝基板不但直接起到半导体制冷pn结堆散热作用,而且通过与引脚平台之间的键合使氧化铍成膜基板及其上元器件的电学互连得以完整实现。

30、其五,外壳整体采用铜底座,其内底面嵌入钨铜合金片,既能整体提升外壳散热能力,又能通过调整钨铜合金组份以实现外壳底面与氮化铝多层基板之间的可靠热适配组装;外壳侧壁的端面设置有镀镍可伐焊框,可作为热缓冲层,防止封接过程中铜散热过快导致焊接熔融不充分的质量问题;10号钢盖板采用加厚台阶结构,且设置一定的厚度和台阶边沿宽度,可有效增强盖板在外壳内部真空状态下的承压能力,同时台阶面朝上、台阶处位于侧壁端面内可使台阶位置不会产生盖板承压时的应力集中问题;模块电路内部环境采用真空状态可避免因气体对流将外壳热量传递给氧化铍成膜基板,外壳侧壁内表面设置隔热层可避免散热外壳通过热辐射影响氧化铍基板,外壳表面涂覆高发射率辐射涂层可有效提升模块电路的对外辐射散热能力。

- 还没有人留言评论。精彩留言会获得点赞!