膜电极转印封装工装及膜电极转印封装方法与流程

本发明涉及燃料电池,尤其涉及一种膜电极转印封装工装及膜电极转印封装方法。

背景技术:

1、质子交换膜燃料电池是一种以氢气为燃料,以氧气为氧化剂的燃料电池,具有零排放、效率高、启动速度快以及低温运行等优点。膜电极是质子交换膜燃料电池的核心部件,其包括质子交换膜、涂敷在质子交换膜两侧的阳极催化层和阴极催化层以及两侧的边框。现有技术中,在生产制造膜电极时,通常将质子交换膜及阳极催化层和阴极催化层放入一种模具中进行热压,以得到三合一结构;之后,再将该三合一结构整体转移至另一种模具中与边框热压,以得到五合一结构即膜电极。这种生产方式的工序较为繁琐,且需要在多种模具之间转移生产部件,一方面,其成本较高、生产效率较低;另一方面,在多种模具之间转移生产部件容易导致错位现象的发生,影响膜电极转印封装的合格率。

技术实现思路

1、本发明提供一种膜电极转印封装工装及膜电极转印封装方法,用以解决或者改善现有膜电极转运封装的其成本较高、生产效率较低,且在多种模具之间转移生产部件容易导致错位现象的发生,影响膜电极的转印封装合格率的问题。

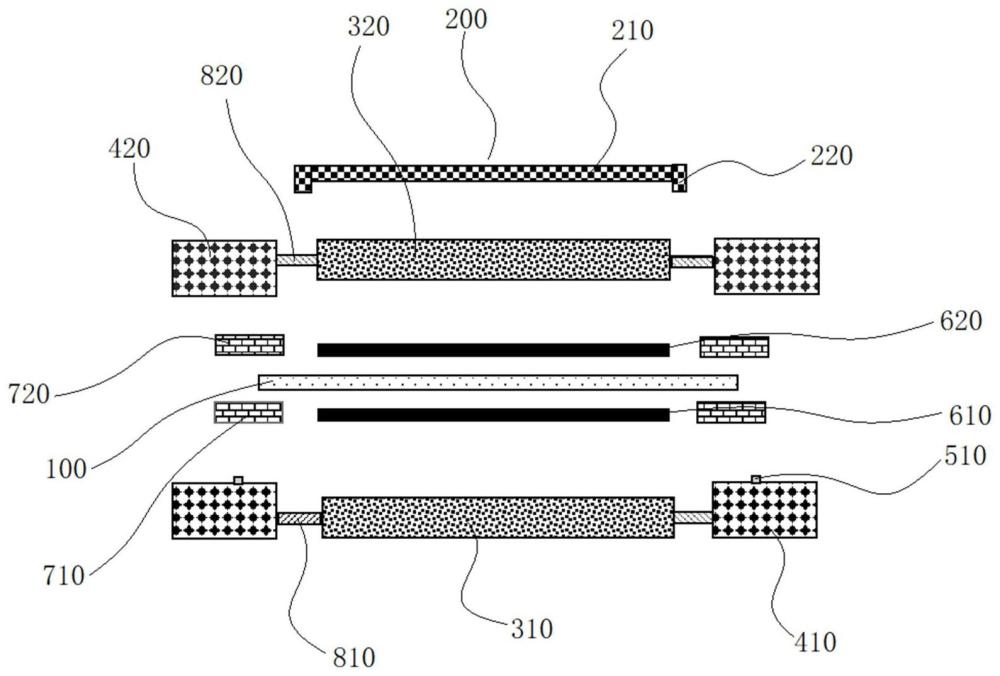

2、根据本发明的第一方面,提供了一种膜电极转印封装工装,包括:

3、转印基板内板组件,所述转印基板内板组件用于夹紧质子交换膜及催化层组件,所述转印基板内板组件的夹紧区域适于所述催化层组件;

4、转印基板外板组件,所述转印基板外板组件连接于所述转印基板内板组件的外侧,所述转印基板外板组件用于夹紧所述质子交换膜及边框;

5、上转印盖板,所述上转印盖板可拆卸扣装于所述转印基板内板组件,所述上转印盖板用于辅助所述转印基板内板组件独立压紧所述质子交换膜与所述催化层组件。

6、根据本发明提供的一种膜电极转印封装工装,所述转印基板外板组件的承压面与所述转印基板内板组件的承压面平齐。所述上转印盖板的承压面凸出于所述转印基板外板组件的承压面。

7、根据本发明提供的一种膜电极转印封装工装,所述转印基板内板组件包括下转印基板内板。所述转印基板外板组件包括下转印基板环板。

8、所述下转印基板内板通过下连接条连接至所述下转印基板环板内侧。且所述下转印基板内板的下表面与所述下转印基板环板的下表面平齐。

9、根据本发明提供的一种膜电极转印封装工装,所述转印基板内板组件还包括上转印基板内板。所述转印基板外板组件还包括上转印基板环板。

10、所述上转印基板内板通过上连接条连接至所述上转印基板环板内侧。且所述上转印基板内板的上表面与所述上转印基板环板的上表面平齐。

11、根据本发明提供的一种膜电极转印封装工装,所述下转印基板内板的上表面不高于所述下转印基板环板的上表面。所述上转印基板内板的下表面不低于所述上转印基板环板的上表面。

12、沿着垂直于所述膜电极转印封装工装的承压方向,所述上转印基板环板的内框边缘位于上边框的内边缘与所述质子交换膜的外边缘之间,所述下转印基板环板的内框边缘位于下边框的内边缘与所述质子交换膜的外边缘之间。

13、根据本发明提供的一种膜电极转印封装工装,所述下转印基板环板上设置有定位销。所述上转印基板环板上设置有定位孔。所述定位销的尺寸与所述定位孔及所述边框上穿设孔的尺寸均适配。

14、根据本发明提供的一种膜电极转印封装工装,所述上转印盖板包括承压盖板及限位边框。所述限位边框连接至所述承压盖板的边缘。所述承压盖板能够贴合至所述上转印基板内板的上表面。且所述限位边框的内边缘与所述上转印基板内板的外边缘之间具有间距。

15、根据本发明提供的一种膜电极转印封装工装,在所述下转印基板内板的上侧面、所述下转印基板环板的上侧面、所述上转印基板内板的下侧面及所述上转印基板环板的下侧面上均叠置设置有缓冲层及防粘层。所述缓冲层位于所述防粘层的内侧。

16、根据本发明的第二方面,提供了一种膜电极转印封装方法,包括以下步骤:

17、将下催化层放置于下转印基板内板上侧,将下边框放置于下转印基板环板上侧,且下边框的穿设孔定位穿设至下转印基板环板上的定位销上;

18、将质子交换膜叠置于下催化层及下边框的上侧,且质子交换膜覆盖部分下边框;

19、将上催化层叠置于质子交换膜的上侧,将上边框叠置于质子交换膜的上侧,且上边框的穿设孔定位穿设至定位销上;

20、将上转印基板内板及上转印基板环板盖合至上催化层及上边框的上侧,且上转印基板环板上的定位孔定位穿设至定位销上;

21、热压上转印基板内板、上转印基板环板、下转印基板内板及下转印基板环板;

22、将上转印盖板安装至上转印基板内板上侧,并热压上转印盖板。

23、根据本发明提供的一种膜电极转印封装方法,下催化层及上催化层的制备方法相同,均包括以下步骤:

24、将催化层浆料涂覆在转印基材上;

25、将带有催化层浆料的转印基材烘干;

26、将烘干且带有催化层的转印基材裁剪至目标尺寸,以分别得到下催化层及上催化层。

27、在本发明提供的膜电极转印封装工装中,包括转印基板内板组件、转印基板外板组件及上转印盖板。转印基板内板组件用于夹紧质子交换膜及催化层组件,催化层组件包括设置在质子交换膜两侧的阴极催化层和阳极催化层,或者说,催化层组件包括设置在质子交换膜两侧的下催化层及上催化层。转印基板内板组件的夹紧区域适于催化层组件,对转印基板内板组件热压时,转印基板内板组件仅能夹紧质子交换膜及位于其两侧的下催化层和上催化层。转印基板外板组件连接于转印基板内板组件的外侧,其用于夹紧质子交换膜及边框。边框包括位于质子交换膜两侧的上边框及下边框。上转印盖板可拆卸扣装于转印基板内板组件上。

28、在膜电极的转印封装过程中,首先,将下催化层、质子交换膜、下边框、上催化层及上边框放置于转印基板内板组件及转印基板外板组件中。随后,热压转印基板内板组件及转印基板外板组件,并初步形成下边框、质子交换膜及上边框相互转印粘合的三合一结构。再将上转印盖板扣合安装至转印基板内板组件上,并热压上转印基板盖板,上转印基板盖板辅助转印基板内板组件独立热压下催化层、质子交换膜及上催化层,以使下催化层、质子交换膜及上催化层进一步转印粘合,进而得到由下催化层、质子交换膜、下边框、上催化层及上边框构成的五合一结构即膜电极。最后,将转印基板内板组件、转印基板外板组件及上转印盖板拆卸即可。

29、通过这种结构设置,在进行膜电极转印封装的过程中,先将催化层组件、质子交换膜及边框放置于转印基板内板组件及转印基板外板组件中,并进行一次热压;再将上转印盖板安装于转印基板内板组件后进行二次热压即可。在整个转印封装过程中,无需在多个模具及工序之间转移。由此,不仅能够降低成本、简化工序、提升生产效率,还能够避免由于模具及工序转移所导致的错位现象发生,提升了膜电极转印封装的合格率。

技术特征:

1.一种膜电极转印封装工装,其特征在于,包括:

2.根据权利要求1所述的膜电极转印封装工装,其特征在于,所述转印基板外板组件的承压面与所述转印基板内板组件的承压面平齐,所述上转印盖板的承压面凸出于所述转印基板外板组件的承压面。

3.根据权利要求2所述的膜电极转印封装工装,其特征在于,所述转印基板内板组件包括下转印基板内板,所述转印基板外板组件包括下转印基板环板,

4.根据权利要求3所述的膜电极转印封装工装,其特征在于,所述转印基板内板组件还包括上转印基板内板,所述转印基板外板组件还包括上转印基板环板,

5.根据权利要求4所述的膜电极转印封装工装,其特征在于,所述下转印基板内板的上表面不高于所述下转印基板环板的上表面,所述上转印基板内板的下表面不低于所述上转印基板环板的上表面;

6.根据权利要求4所述的膜电极转印封装工装,其特征在于,所述下转印基板环板上设置有定位销,所述上转印基板环板上设置有定位孔,所述定位销的尺寸与所述定位孔及所述边框上穿设孔的尺寸均适配。

7.根据权利要求4至6中任一项所述的膜电极转印封装工装,其特征在于,所述上转印盖板包括承压盖板及限位边框,所述限位边框连接至所述承压盖板的边缘,所述承压盖板能够贴合至所述上转印基板内板的上表面,且所述限位边框的内边缘与所述上转印基板内板的外边缘之间具有间距。

8.根据权利要求4至6中任一项所述的膜电极转印封装工装,其特征在于,在所述下转印基板内板的上侧面、所述下转印基板环板的上侧面、所述上转印基板内板的下侧面及所述上转印基板环板的下侧面上均叠置设置有缓冲层及防粘层,所述缓冲层位于所述防粘层的内侧。

9.一种膜电极转印封装方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的膜电极转印封装方法,其特征在于,下催化层及上催化层的制备方法相同,均包括以下步骤:

技术总结

本发明涉及燃料电池技术领域,提出了一种膜电极转印封装工装及方法。在膜电极转印封装工装中,转印基板内板组件用于夹紧质子交换膜及催化层组件。转印基板外板组件用于夹紧质子交换膜及边框。上转印盖板可拆卸扣装于转印基板内板组件。通过这种结构设置,在进行膜电极转印封装的过程中,先将催化层组件、质子交换膜及边框放置于转印基板内板组件及转印基板外板组件中,并进行一次热压;再将上转印盖板安装于转印基板内板组件后进行二次热压即可。在整个转印封装过程中,无需在多个模具及工序之间转移。由此,不仅能够降低成本、简化工序、提升生产效率,还能够避免由于模具及工序转移所导致的错位现象发生,提升了膜电极转印封装的合格率。

技术研发人员:王佳,刘世伟,饶洪宇

受保护的技术使用者:三一氢能有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!