一种双聚合物协同铌酸锂改性的钴酸锂正极材料及其制备方法与应用

本发明涉及一种钴酸锂正极材料及其制备方法,尤其涉及一种双聚合物协同铌酸锂改性的钴酸锂正极材料及其制备方法与应用,属于锂离子电池正极材料领域。

背景技术:

1、钴酸锂(lco)电池作为最早被商业化的锂离子电池之一,因其应用领域广泛、能量密度高、产能日益提升、压实密度大等优点始终受到储能领域的青睐,尤其是在手机、电脑等3c产品的小电池领域,对于lco电池的更高能量密度始终保持期待。而且近年来出于对环境的保护,政府对于能源的产业升级越发的重视,而钴酸锂电池的研究恰恰响应这一号召,因此针对钴酸锂正极材料的研究具有深刻的意义。

2、为了在当今阶段进一步提升lco电池的能量密度,提升其充放电截止电压被认为是一种有效的方式。现如今,实现商业化的lco正极材料的最高充放电截止电压为4.53v,无法近一步提升的原因在于:当截止电压被提升到4.55v时lco会发生h3→h1-3的不可逆相变,而连续的不可逆相变将导致层状结构的坍塌、co与o的损失以及之后lco表面尖晶石结构的形成等,会造成电池发生剧烈的膨胀、收缩后报废,乃至于存在燃烧、爆炸的巨大风险。出现这一风险的原因被指出是由于o 2p和co 3d轨道重叠引发co、o参与氧化还原反应,从而导致的表面降解行为。

3、为了有效解决上述提升充放电截止电压引发的问题,研究人员尝试了不同的方法,常用的方法主要集中在元素掺杂、表面包覆、结构微调和界面工程等,其中元素掺杂是通过在lco的体相和表面掺杂一种或多种元素来改变lco的电子结构,从而在根本上减少co、o电子轨道重叠的情况。表面包覆的原理是在lco的表面包覆一层或多层高性能物质,从而有效抑制li+脱嵌过程中lco体积的膨胀和收缩,增强结构的稳定性。小尺寸颗粒的使用则是可以最大化的利用活性物质,有效提高电极的能量密度。

4、现有技术1:cn105489862a公开了一种钴酸锂掺杂银复合正极材料的制备方法,该方法虽然有效提升了钴酸锂的倍率放电能力、放电比容量和使用寿命等,但制备过程中涉及到了王水、高氯酸、氨水等有毒有害化学试剂,且操作步骤复杂,安全性和实际操作性都有待商榷。

5、现有技术2:cn116581277a公开了一种采用喷涂法来包覆铌酸锂的正极活性材料及其制备方法,该技术稳定了正极和固态电解质,实现了全固态电池性能的改善。但为了实现铌酸锂包覆的均匀性,进行了常温搅拌,操作步骤复杂;且铌酸锂通过采用乙醇锂和五氧化二铌地水解反应来获得,无法保证反应的完成度。

6、本发明综合运用以上改性方法使lco在高压下的电化学性能得到进一步地提升和优化。本发明综合运用了表面包覆、元素掺杂和使用小尺寸颗粒等方法,有效规避了现有方法的缺点,具备较高的商业化使用价值。

技术实现思路

1、为了解决上述技术所存在的不足之处,本发明提供了一种双聚合物协同铌酸锂改性的钴酸锂正极材料及其制备方法与应用。本发明提供一种使用pan和pvdf两种聚合物协同铌酸锂改性的钴酸锂正极材料,通过两种聚合物的协同作用实现最佳包覆效果,得到一种在4.6v高压下可稳定长循环的表面改性钴酸锂正极材料。

2、为了解决以上技术问题,本发明采用的技术方案是:一种双聚合物协同铌酸锂改性的钴酸锂正极材料,改性lco颗粒由外向内依次是表面包覆层、次表面梯度掺杂过渡层、近表面体相掺杂层以及钴酸锂基体;

3、其中,表面包覆层为多晶相的纳米铌酸锂包覆层,次表面梯度掺杂过渡层为铌、镁、铝、氟元素掺杂的类尖晶石状过渡层,近表面体相掺杂层为铌元素掺杂且保持层状的体相,钴酸锂基体为未改性的层状体相。

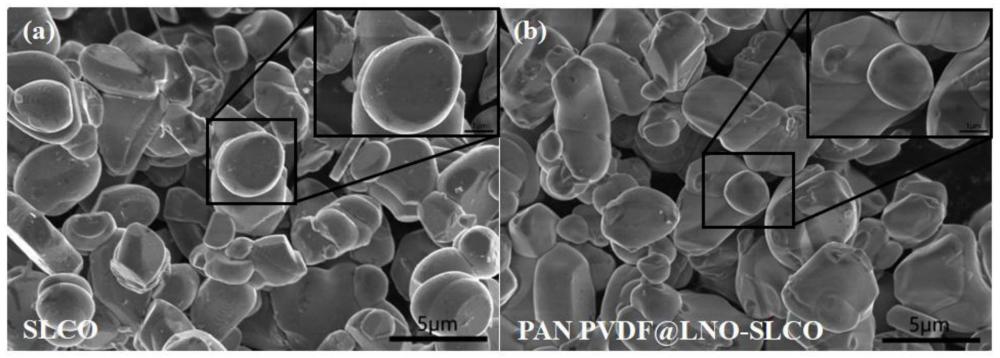

4、优选的,钴酸锂基体为直径2-10μm、比表面积0.44m2/g的不规则颗粒,所述表面包覆层厚度为2-10nm,所述表面掺杂层的厚度大于150nm。

5、一种双聚合物协同铌酸锂改性的钴酸锂正极材料的制备方法,包括如下步骤:

6、步骤1:使用砂磨机将纳米氧化物锂盐置于溶剂中进一步纳米化处理,按照溶液密度称取适量纳米氧化物锂盐溶液,从而准确的定量获取包覆所需的纳米氧化物锂盐;

7、步骤2:分别称取适量含镁、铝的纳米物质,将两者加入到上述步骤1的溶液中,将该混合溶液置于高能超声机中以一定条件进行超声分散;

8、步骤3:称取适量钴酸锂粉末于大烧杯中,加入适量溶剂后配置成混合溶液;

9、步骤4:按照一定比例称取两种有机粘结剂粉末,两者的总质量控制在一定范围内,加入适量溶剂后配置成混合溶液;

10、步骤5:将步骤2、步骤3、步骤4所获得的溶液混合,在一定条件下加热搅拌至粉末,并置于恒温烘箱中烘干;

11、步骤6:将步骤5所得粉末经机械融合包覆后进行不同温度的热处理,获得双聚合物协同铌酸锂改性的钴酸锂正极材料。

12、优选的,步骤1中,纳米氧化物锂盐为纳米化的铌酸锂、钽酸锂、磷酸锂中的一种,此处选择纳米铌酸锂作为包覆锂盐;其加入含量为所使用lco重量的0.5wt%-2wt%,此处优选为1wt%;

13、砂磨机砂磨条件为以3000-5000rpm的转速处理12-60h,此处的处理条件优选为4000rpm和48h;溶剂为无水乙醇或超纯水,此处优选为无水乙醇。

14、优选的,步骤2中,含镁纳米物质为纳米化的硝酸镁、氧化镁、硫酸镁、氯化镁中的一种或多种,此处优选为纳米氧化镁,含铝纳米物质为纳米化的硫酸铝、氧化铝、醋酸铝、氟化铝中的一种或多种,此处优选为纳米氧化铝,且两者的加入质量均为0wt%-0.11wt%镁或铝元素所对应的lco的重量,此处加入量优选为0.055wt%;超声条件为80%的超声功率超声1h。

15、优选的,步骤3中,钴酸锂粉末的加入含量为100-500g,此处优选为300g;溶剂为无水乙醇或超纯水,此处优选为无水乙醇。

16、优选的,步骤4中,有机粘结剂选择聚丙烯腈pan、聚偏二氟乙烯pvdf、聚丙烯酸paa、羧甲基纤维素cmc、海藻酸盐中的两种,此处优选为pan、pvdf;根据含碳量要求,两者总质量的范围确定在1g-3g,其比例为1:1、1:2、2:1中的一种,此处优选为总质量1.5g,比例1:1;溶剂为无水乙醇或超纯水,此处优选为无水乙醇。

17、优选的,步骤5中,加热搅拌在恒温磁力搅拌器上进行,加热温度为40-80℃,搅拌速度为300-600rpm,搅拌时间为8-12h,此处优选为60℃、400rpm和12h;烘干条件为80℃恒温烘箱下干燥8-12h,此处优选为8h。

18、优选的,步骤6中,机械融合条件是以2000-5000rpm的转速在机械融合机器中处理10-30min,此处的处理条件优选为4000rpm和20min;

19、热处理条件为:在马弗炉中,先低温预氧化处理,再高温掺杂,低温预氧化处理条件为200-400℃煅烧1-4h,此处优选为280℃,煅烧2h;高温掺杂条件为400-1000℃煅烧1-4h,此处优选为850℃,煅烧2h。

20、一种双聚合物协同铌酸锂改性的钴酸锂正极材料的应用,钴酸锂正极材料用作锂离子电池的正极材料。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明使用了纳米级的铌酸锂作为包覆材料,将铌酸锂的使用领域从全固态电池领域扩展到了液态电池领域。且构建的铌酸锂表面包覆层作为人工cei层,具备快速li+传输动力学和较小的循环阻抗增长,从而获得了优异的倍率性能。

23、2、本发明将常应用于静电纺丝和锂金属电池负极的pan材料使用在钴酸锂正极领域,pan可以作为有效粘结剂和分散剂将纳米铌酸锂粉末均匀的分散、固定在lco表面,提升了lco电池的性能稳定性。

24、3、为了将lco电池的性能进一步提升,适量加入的pvdf粉末本身具有极佳的耐热性和高介电强度,而在高温热处理后残存的氟离子可以在lco表层构成氟化表面,减少电解液中hf对lco结构的攻击,有效的稳定了cei界面,进一步提升了lco电池长循环的稳定性。

25、4、本发明制备的钴酸锂正极材料在近表面构建了至少150nm厚的nb、mg、al、f元素掺杂的类尖晶石状过渡层。其中,mg2+掺杂li位点一定程度上扩展了板间距离,抑制了板间持续的平面滑动,al3+作为正离子带电中心被掺杂在co位点可以有效减少co、o的能带重叠,降低氧的氧化还原活性和减少氧析出造成的电池鼓包问题,从而保证了lco层状结构的稳定性和长循环性能的卓越性。体相掺杂的nb元素充当层间柱,支撑晶格,防止相变时结构崩塌,同时抑制不利相变,稳定结构。f元素掺杂则构建了更稳定的氟化表面,使得长循环稳定性进一步提高。

26、5、本发明制备的双聚合物协同铌酸锂改性的钴酸锂正极材料在组装常规的扣式半电池后进行了电化学性能测试,在3-4.6v、137mah g-1下循环100次仍具有184.9mah g-1的放电比容量和92.27%的容量保持率。

27、此外,本发明的合成工艺简单,使用了常规的固相反应和机械融合方法,实验成本低廉,出料量大且稳定,有利于实现大规模的工业化生产。

28、本发明公开了一种在聚丙烯腈(pan)和聚偏二氟乙烯(pvdf)协同辅助下使得铌酸锂高效包覆的钴酸锂(lco)正极材料以及制备方法。通过一系列的掺杂、共包覆手段在lco颗粒上构建了表面铌酸锂包覆层、体相nb元素掺杂层以及处于两者之间的nb、mg、al、f元素掺杂的类尖晶石状过渡层。本发明构建了多级改性表面结构,尤其是pan和pvdf的协同作用使lco拥有更均匀的铌酸锂包覆和更稳定的表面,从而获得高li+/电子电导率、较小的体积形变、高可逆的结构、稳定的类尖晶石状过渡层等,实现了极佳的电化学性能和长循环稳定性。

- 还没有人留言评论。精彩留言会获得点赞!